基于地质模型及设备感知的采煤机自适应截割方法

2023-11-14张孝斌

宋 焘,马 骋,张孝斌,吴 宁,董 博

(1.陕西陕煤黄陵矿业有限公司,陕西 延安 727307;2.应急管理部煤矿智能化开采技术创新中心,陕西 延安 727307;3.西安合智宇信息科技有限公司,陕西 西安 710000)

0 引言

煤炭资源是推动我国经济繁荣发展的重要因素之一,城市建设和发展需要大量煤矿资源的支持[1]。随着煤矿开采的智能化,“减人提效,安全高效”成为智能煤矿的开采目标。由于煤矿地质和工作环境复杂多变,如何提高数据的实时准确采集,保证开采模型实时更新成为目前研究的主要问题。

在煤岩识别难以解决的背景下,采煤机自适应截割方法成为了目前的研究热点。刘送永、刘鹏等[2-3]针对现有滚筒调高方法中存在的问题,结合地质测量巷道钻孔探测的煤厚值,建立波速煤厚统计模型以准确计算工作面内煤厚值,再采用空间分析函数对DEM和边界点进行叠置分析,计算滚筒调高量值,最后传输至采煤机控制系统,完成一种位姿测量与煤层DEM的采煤机滚筒自动调高方法。刘春生等[4]凭借记忆程控再现滚筒调高的一种控制模式,提出依据多样检测的信息综合给出自动修正调节控制量的方法,具有实用性、控制灵活,是目前较理想的采煤机滚筒自动调高技术方法。为了提高采煤机姿态对滚筒高度控制的精度,李军利等[5]提出基于空间坐标变换原理,分析采煤机的运动姿态对滚筒高度控制的影响,推导滚筒自动调高控制中摇臂角度及摇臂油缸行程的控制公式。张春雨[6]以双滚筒电牵引采煤机为例,分析了采煤机调高机构及其调高特点,研究采煤机滚筒高度变化与液压缸活塞杆位移之间的关系,建立了滚筒调高系统的数学模型,对采煤机调高系统进行试验。张永杰等[7]针对采煤机滚筒的运动参数对截割过程的影响作用进行仿真分析,结果表明,滚筒的运动参数对滚筒载荷及截割比能耗的影响各不相同,这与截割过程中的切削厚度及截割线速度的变化有关。杨仁春[8]在分析采煤机滚筒的截割状态对采煤机运行参数影响的基础上,提出以采煤机运行参数为检测对象,应用模糊控制技术进行煤岩界面识别和滚筒自动调高的方法。

综上所述,目前针对煤矿自动化开采记忆割煤存在的问题,提出利用地质模型和设备参数模型的数据模型融合技术,实现回采过程可视化远程操控,保证煤炭开采的安全、高效[9-10]。煤矿智能化开采离不开数据模型的支撑,为了保证数据模型的实时性和准确性,需要利用井下传感设备实时采集工作面生产信息[11-12]。现阶段煤矿地质模型是融合煤矿综采工作面地质数据和设备参数的开采模型,具有较好的准确性[13]。但是综采工作面生产环境较为复杂,煤层地质复杂多变,综采设备种类繁多,无法获取所有数据[14-15]。以记忆截割为核心技术的自动化采煤技术存在无法自主感知工作面地质条件变化,采煤机难以实现根据煤层厚度变化自适应截割控制。对于工作面精准开采只是进行初步探索,提出研究思路,指出在目前综采自动化系统基础上构建规划开采模型是实现综采工作面精准开采的有效方法。

因此,在前人研究的基础上,提出一种基于地质模型及设备感知的采煤机自适应截割方法。该方法通过构建地质模型,融合工作面回采前的探测数据和回采中的揭露数据,构建高精度动态地质模型。研究开采工艺及设备特性创建综采工作面设备模型,利用智能感知技术和导航定位技术,实现开采装备与开采模型的关联互动。对开采数据进行数据挖掘和机器学习,实现规划开采模型的自主校正,并根据煤层赋存条件自主修正模型开采模式,从而达到复杂地质条件下采煤机滚筒自动调高的控制要求,实现采煤机自适应截割控制。

1 规划开采模型构建

1.1 地质模型构建

由于矿井地质条件普遍适应性不足已经成为制约煤炭智能化精准开采的技术短板,迫切需要构建高精度动态地质模型。工作面形成后利用地质回采前综合数据探测及回采中巷道揭露数据构建工作面初始静态地质模型,再通过井下写实数据获取工作面切眼煤层起伏、煤层厚度、坡度变化,实现工作面地质模型的不断更新。最后运用计算机软件对数字煤层地质模型进行动态展示。

1.2 采煤机截割模型的构建

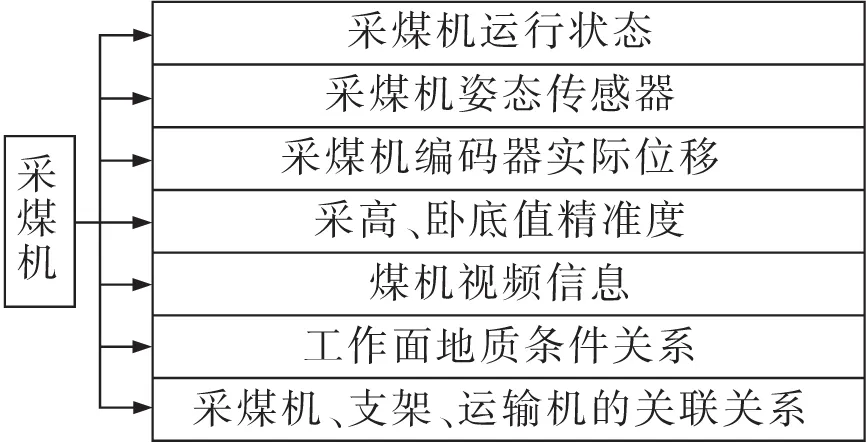

通过研究开采工艺及矿井设备特性,创建综采工作面各设备模型。工作面采煤机规划截割模型主要包括采煤机基本状态信息和关联设备关系。其中采煤机状态信息由采煤机运行状态、采煤机姿态传感器、采煤机编码器实际位移、采高、卧底值精准度和采煤机视频信息组成。关联设备主要由液压支架、运输机和地质模型构成。采煤机规划截割模型如图1所示。

图1 采煤机规划截割模型

1.3 液压支架截割模型的构建

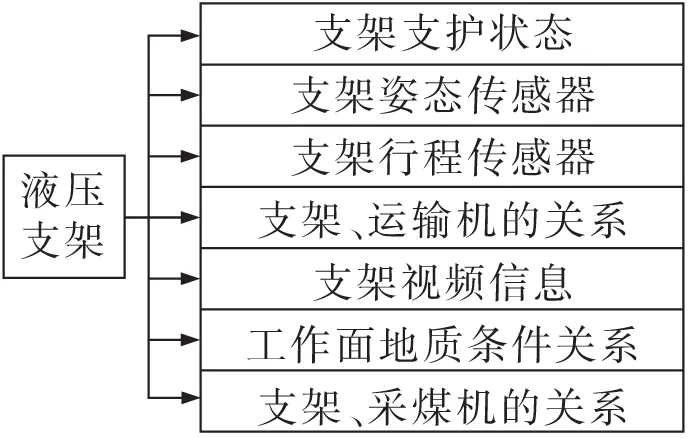

液压支架规划控制模型主要包括支架信息和支架与其他关联设备的关系,其中支架信息由支架支护状态、支架姿态传感器、支架行程传感器和支架视频信息组成。关联设备主要是刮板运输机、采煤机组成,且液压支架全程跟随采煤机执行动作完成情况决定是否触发下一道工序,确保了机架协同控制的精准性。液压支架规划截割模型如图2所示。

图2 液压支架规划截割模型

1.4 刮板运输机规划模型

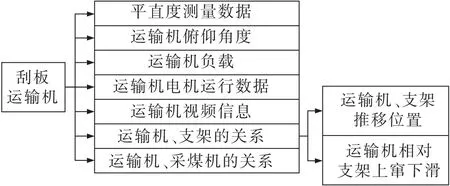

刮板运输机规划模型主要包括运输机基本状态信息和关联设备关系。其中运输机基本状态信息由平直度测量数据、运输机俯仰角度、运输机负载、运输机电机运行数据和运输机视频信息组成。关联设备主要包括液压支架和采煤机、液压支架与刮板运输机的关系,以及液压支架、运输机推移位置和运输机对支架上窜下滑幅度的控制影响其精准度。刮板运输机规划模型如图3所示。

图3 刮板运输机规划模型

1.5 综采工作面三机协同控制开采

为了实现综采工作面自动化开采,需要对综采三机进行协同控制,实现液压支架自动跟机和自动调直功能,智能综采三机协同控制,通过采煤机、液压支架、刮板运输机协同工作、共享数据、相互约束、协同动作完成。按照工艺流程采煤机、液压支架和刮板运输机自动精准相互配合运行。由此可规避单一设备因无法精准应用随着工作面的自动化推进,出现上窜下滑及工作面直线度差等问题,采煤机和液压支架相对于煤壁的位置会发生上下和左右方向上的位移,这将导致设定好的煤壁斜切进刀位置与设定好的自动跟机液压支架架号、采煤机自动割煤位置发生错位,从而打乱预设的自动割煤工序和割煤精度。

2 采场与开采模型关联配准

2.1 工作面两端头定位

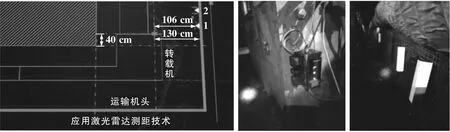

激光雷达利用激光在空气中传播的速度特性,在刮板运输机的机头和机尾两端头安装,实时监测运输机机头和机尾距进、回风巷巷帮的距离,从而得出工作面刮板运输机上窜下滑量,为精准控制提供决策依据。如图4所示,同时在进、回风巷两巷帮等距离安装激光反射板,通过测试激光脉冲在与被测目标一个往返的时间来测定目标的距离,即激光测距雷达对目标发射一个或一列很窄的光脉,测量自发射光脉冲起始,到达目标并由目标返回到接收机的时间。其距离可表示为

图4 雷达定位装置在工作面的布置

(1)

式中,R为设目标距离,m;t为光脉冲往返经过的时间,s;c为光在空气中传播速度,3.0×108m/s;1/2为光波来回时间。

根据激光雷达工作原理及特性,将其应用于煤矿综采工作面,实时监测工作面向前推进距离。实现采煤机在地质模型中的精准定位,并为下刀煤的精准定位控制奠定基础。

2.2 工作面中部定位

在采煤机中安装惯性导航系统,实时采集采煤机的姿态信息(俯仰角、横滚角、航向角),结合里程仪数据,实现综采设备在地质模型中的精准定位,通过记录惯性导航运行轨迹,为工作面自动找直控制提供技术支撑。同时惯性导航X、Y、Z这3个方向的位移变化,将能实时反映当前采煤机的三维位姿状况,通过位姿的变化情况,来进一步修正更新规划截割模型中的采高、坡度等数据,为精准控制提供依据。惯性导航应用如图5所示。

图5 惯性导航在工作面的应用

2.3 开采设备导航定位

由于矿井工作面应用系统较为繁杂,需要布置较多的硬件设备,运维成本较高。为了获取采煤机在矿井工作面开采的实时数据,根据激光雷达测得支架护帮板的两侧位移,在每刀割煤完成后对护帮板的两侧位移计算得到实时偏移量,进而得出工作面刮板运输机上窜下滑量。通过上窜下滑量调整惯性导航系统基准线的偏移量,结合雷达测距数据和惯性导航三维姿态监测数据,并通过大数据分析后得出的决策数据,来对采煤机截割曲线和液压支架自动跟机拉架、推溜行程等关键数据进行修正更新,以消除惯性导航系统的基准点误差;进而根据惯性导航系统实时调整采煤工作面向前推进距离,以实现开采设备在工作面的导航定位。

3 基于设备感知的开采模型修正方法

3.1 工作面设备感知融合技术

在现有开采模型实地试验过程中发现,矿用井下传感器受到环境影响,普遍存在测量精度不高的问题。这些问题导致开采模型与实际矿井生产之间误差较大,如何减小误差值,成为现阶段首要解决的问题。在此基础上,设计基于人工智能与设备姿态融合的复杂地质条件下综采工作面感知体系,以煤矿综采工作面复杂环境实际开采业务流程为标准,对工作面支架、采煤机、刮板运输机等设备的真实反馈数据和动作建立融合感知模型。在实现顺槽和地面远程控制环境与功能的基础上,按照开采情况、设备运行姿态和设备截割轨迹等,结合智能视频跟踪、惯导与雷达校准辅助控制、智能预警和联锁保护工作面设备的协同控制。

同时为了实现矿井设备精准控制,需建设工作面精准控制中心,实时采集矿井主要设备的运行参数,接收大数据智能分析决策平台下发的规划截割模型,生成规划控制指令,对工作面各设备进行远程精准控制。利用多传感器联合标定校准的思路进行传感器授信权重系数的训练,通过权重值的训练实现多传感器的相互校准,获得相对准确的测量结果。

a1k1+b1k2+c1k3=H1

a2k1+b2k2+c2k3=H2

a3k1+b2k2+c3k3=H3

式中,a1,b2,c3为已获取的传感器数据;H1,H2,H3为实际测量值;k1,k2,k3分别为权重系数;a为地质传感器对地质倾角的测量值;b为惯性导航传感器对惯性导航倾角的测量值;c为煤机传感器对煤机倾角的测量值。

k1=

k2=

k3=

3.2 开采模型修正方法

模型修正技术是基于透明地质模型设计研发工作面开采模型,通过对融合后的地质及开采数据进行影响因素的分析,包括综采工作面推进过程中各相关设备的运行状态、故障情况、生产工艺调整,特别是运输机的直线度、俯仰角度等内容的采集,实现对设备的实时监测,保证随着开采工作面的变化,综采设备能够实现准确、高效的煤炭开采。

通过对比规划截割模型与执行结果的差值,实时反馈到大数据智能分析决策中心,利用执行效果评价体系和数据挖掘技术,对地质模型数据精度、角度转换修正精度、工况导航位置精度、机械特性定差准确度、人工干预的学习修正准确度进行偏差原因分析,适时修正规划截割模型,修正后再次下发验证,直至偏差消失。

在基于地质模型的开采数据模型基础上,提取顶底板高度,结合雷达、惯导数据所实时反馈的采高卧底位置,同时结合开采数据及辅助校准(惯导、雷达的精准测量系统)建立数据样本库,并根据设备姿态及辅助测量数据对地质模型进行优化修正。模型修正路线如图6所示。

图6 基于地质模型及设备感知的开采模型修正技术路线

4 基于模型的采煤机自适应截割方法

在规划截割模型建立的基础上,利用矿井地质模型,实现煤矿开采技术的截割模型自适应截割方法。采煤机规划截割关键技术包括调高技术、调速技术和控制技术。

4.1 基于规划截割的调高技术

利用地质建模预先构建精细化顶底板数字高程模型,利用采煤机实时数据感知系统,监测采煤机位置和姿态,计算出滚筒当前截割边界点,并与顶底板数字高程模型进行叠置分析,最终确定滚筒高度调整值。得到的滚筒调整值下发至采煤机控制器进行存储并发出相应控制指令,实现采煤机滚筒高度的自动调整。规划截割调高技术路线如图7所示。

图7 规划截割调高技术路线

4.2 基于规划截割的调速技术

根据透明地质模型融合大数据智能分析决策系统,规划得到的截割曲线,结合采煤机22道采煤工艺,预先设定不同工艺段的采煤机运行速度及折返点位置,并通过程序设定提前减速机制,控制采煤机在折返位置减速换向。因人为干扰或其他因素导致采煤机退出规划截割模式,再次进入规划截割模式后,采煤机程序通过速度比较自动调速至该工艺段设定速度,从而实现采煤机规划截割速度的自动调整。规划截割调速技术路线如图8所示。

图8 规划截割调速技术路线

4.3 采煤机规划截割控制

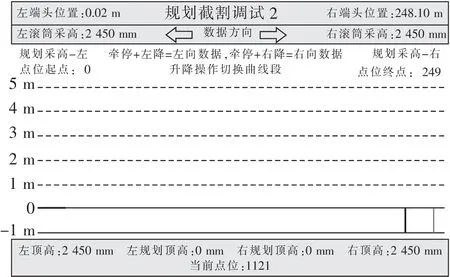

通过建立的采煤工作面地质数据模型,结合工作面多种传感器进行大数据决策分析,形成规划截割曲线,将规划截割曲线下发至采煤机控制系统,由采煤机控制系统根据规划截割曲线进行自动截割。规划截割曲线下发调试如图9所示。

图9 规划截割曲线下发调试

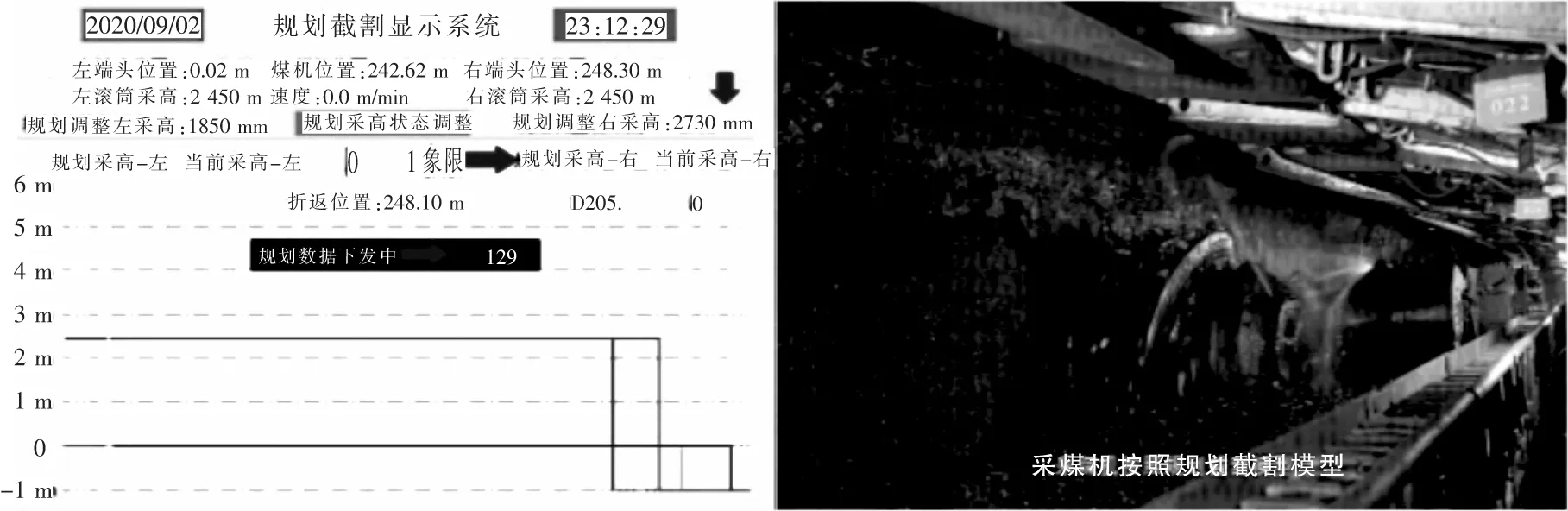

采煤机根据折返点位置进行规划减速、停机、反向等动作。执行过程可通过规划截割显示系统界面实时查看,如图10所示。

图10 采煤机规划截割显示界面

通过调试的实际截割数据、地质规划数据、人工干预数据,以采煤机行进编码器读数作为三机协同转向控制点,实现截割工艺段转向点的判定误差控制2 cm以内,大幅提高测量精度。如图11所示,利用惯性导航和激光雷达测量数据,准确标定综采设备在地质模型中的定位,标定精度达到5 cm以内。本方法实现了采煤机截割轨迹的实时检测,采煤机规划的截割轨迹曲线与采煤机实际的截割轨迹曲线基本一致,说明该方法对规划的采煤机调高轨迹具有良好的自动调整效果。

5 结论

基于煤矿地质综合数据探测和综采设备智能感知信息,构建了一种基于地质模型及设备感知的采煤机自适应截割方法。通过综采设备远程监测监控技术实时获取的设备开采数据,实现感知数据与地质模型的交互融合,通过布置于工作面的激光雷达,实现自主感知工作面地质条件变化下采煤机截割轨迹动态规划,根据调整策略,修正电液控推移曲线和采煤机截割曲线,实现工作面直线度的实时分析和适时修正,从而实现采煤机自适应调高控制。同时,智能控制系统的“自动分析、提前预测、预知、预判”功能,全面提升智能开采技术在复杂地质条件下的自适应截割能力,具有很强的推广应用价值。研究结果对煤矿综采工作面智能化开采具有一定借鉴作用,并且对煤矿综采工作面安全、高效生产具有重要影响。