透明工作面动态地质模型构建及应用

2023-11-14李团结沈亚洲贾继平

李团结,沈亚洲,贾继平

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

陕西陕煤黄陵矿业有限公司(以下简称黄陵矿业公司)始建于1989年,是陕西煤业化工集团所属的大型现代化骨干企业,地处陕西省延安市黄陵县。2014年率先实现我国首个无人化开采工作面,基于“记忆割煤”技术引领着国内的智能化开采。但仍存在远程干预控制频繁、难以常态化精准应用、煤岩识别等关键技术难题,究其原因是采煤机记忆截割沿用上一刀的截割轨迹进行割煤,无法根据煤层的起伏以及煤厚的变化作出姿态调整[1-3]。因此,黄陵矿业公司开始探索基于透明地质的智能开采模式,构建高精度三维地质模型,并生成地质截割曲线,发送给采煤机,使其沿着预想的地质轨迹进行截割。在工作面智能回采过程中,反映不同位置的煤厚、构造发育情况,为其提供全生命周期的地质导航。

通过槽波地震勘探、瓦斯抽采钻孔测井、巷道精细测量与编录等地质勘探手段,获得丰富的地质信息,实现工作面地质信息透明化,构建工作面初始静态煤层、断层模型。利用回采揭露的地质信息对地质模型进行更新,以保证地质模型的精度。采用地质模型“CT”切割技术,生成回采前方十条地质截割曲线,并下发给采煤机,为采煤机提供地质导航,以实现基于透明地质的规划截割的智能开采模式[4-7]。

笔者以黄陵一号煤矿810工作面为例,介绍工作面地质探测工程、地质建模过程、地质模型与智能开采的交互关系,以及得到的预期效果,说明透明地质项目的可行性,为其他煤矿的智能开采提供借鉴。

1 工作面地质综合探测工程

1.1 槽波地震勘探

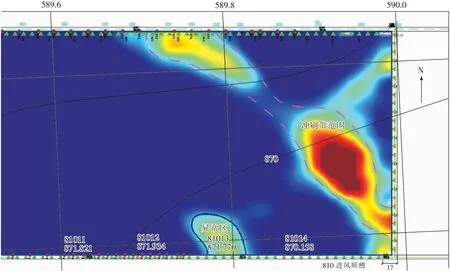

槽波地震勘探是在工作面采前准备阶段进行的,用以探测工作面内部的地质异常体,为工作面的安全回采提供地质保障。其中槽波透射法和反射法是槽波地震勘探最为有效的2种勘探方法,两者相辅相成,前者探测构造的有无,后者探测构造的位置,联合应用效果最好[8-11]。工作面槽波地震勘探数据采集采用“YTZ-3存储式无缆遥测地震仪”,数据处理系统采用“GeoCoal槽波地震数据处理系统”。联合应用透射槽波法和反射槽波法,对工作面内部构造和煤层厚度分布进行预测,对工作面内部砂岩冲刷带的范围以及工作面内部异常地质体的位置进行圈定,如图1所示。

图1 投射槽波CACT成像预测砂岩冲刷带范围

1.2 瓦斯抽采钻孔测井

利用在工作面采前准备阶段施工的瓦斯抽采钻孔,通过采用测斜和孔中成像等技术测量钻孔穿煤层的空间位置,即可得到工作面中间部位煤层顶底板空间位置信息,为地质建模提供一定的技术依据。工作面内部煤层穿层点是构建地质模型的关键数据点,影响着模型的整体精度。为更大程度地探测工作面内部的煤岩分界面,本次采用“YSJ90/360型矿用钻孔测井分析仪”对综合鉴别优选出的41个钻孔进行煤岩界面探测。通过对煤层顶底板岩性、钻孔视频、不同沉积岩伽马值、钻孔穿层点高程、钻孔轨迹、煤层顶底板等高线和槽波地震勘探等地质信息进行综合地质分析,采用交叉验证的方式得到工作面内部煤层的顶部和底部穿层点,整个工作面累积获得4个煤层顶部穿层点,5个煤层底部穿层点。其岩性判别原理如图2所示。

图2 岩性判别原理

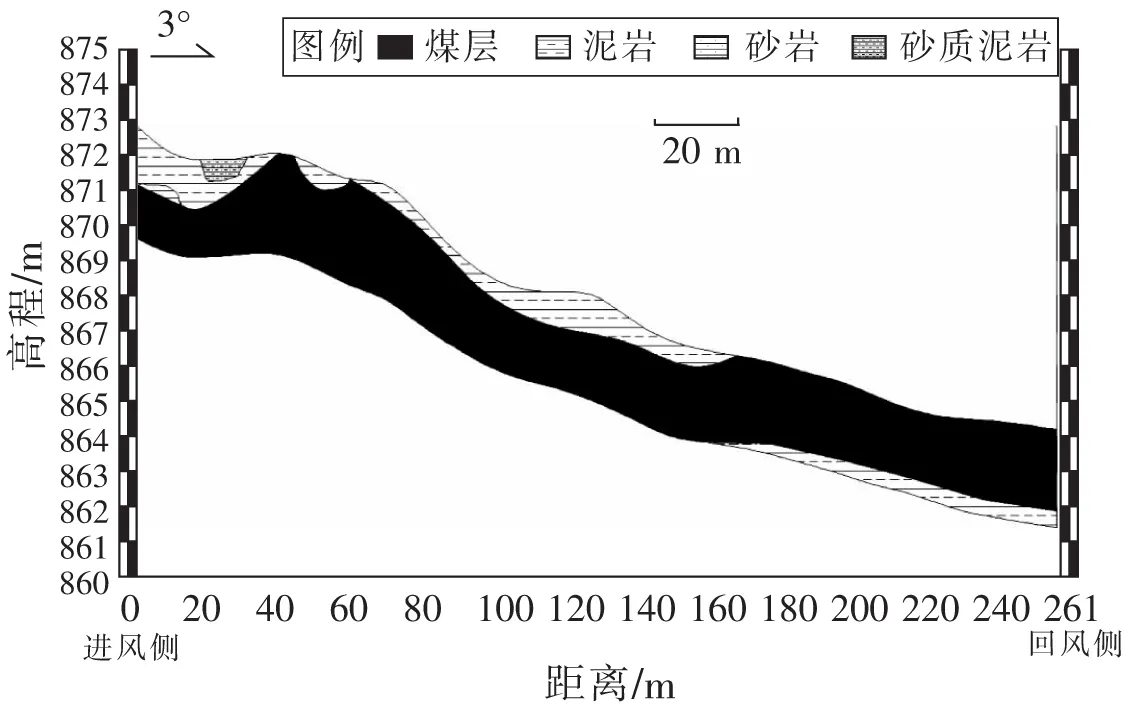

1.3 巷道精细测量与编录

巷道揭露信息不仅是建立综采工作面静态地质模型的关键性数据,也是开展其他矿井物探的关键参考资料,因此巷道精细测量工作是构建透明工作面模型的基础。其中煤层位置、煤层厚度、煤层起伏形态和构造是构建智能开采三维地质模型的关键数据。精细测量以20 m左右的间隔确定标志点,利用全站仪对标志点和待测井瓦斯抽采钻孔的孔口坐标进行定位,同时在标志点进行地质编录工作,主要记录该点处的煤层厚度、顶板和底板矸石厚度、煤层产状和构造等地质信息。对于存在构造的区域,进一步缩小标志点之间的距离,例如切眼附近存在砂岩冲刷的现象,以4 m间隔进行地质写实工作,其剖面如图3所示。根据进、回风巷和切眼的定位与编录数据,绘制工作面两侧巷道地质剖面图和工作面切眼地质剖面图,为后续的探测提供准确的数据基础。

图3 工作面切眼地质剖面

2 地质模型构建

2.1 工作面地质建模

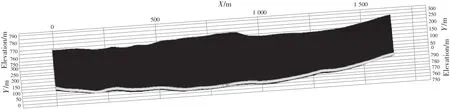

地质模型构建的目的是为智能开采提供精准的地质导向,包括构造地层建模和属性建模2个部分,现阶段智能开采地质模型要求准确反映工作面的顶底板形态、煤层厚度和构造信息,因此采用构造地层建模即可。构造建模分为数据收集、数据分析和模型构建3个步骤,数据收集包括巷道精细化定位与编录揭露的煤层厚度值、瓦斯抽采钻孔测井探测煤层顶底板数据;数据分析主要包括煤层厚度统计分析、煤层厚度变异系数分析、煤层倾角变化分析、煤层厚度变化趋势分析和地质异常体分析。结合巷道测量写实点、瓦斯抽采钻孔穿层点坐标及槽波预测构造范围,通过导入建模数据,确定模型边界,建立断层网格、煤层层面、线框模型和划分地层网格等步骤建立工作面三维静态地质模型,如图4所示。将矿井生产揭露的最新地质数据导入原先模型数据库中,重复建模步骤生成新的模型,再根据克里金插值方法插值出智能开采要求的均匀网格,建立回采工作面三维动态地质模型,最后将地质模型导入可视化平台进行展示,结合当前开采位置切割出智能开采煤层顶底板曲线。

图4 工作面初始化静态地质模型

2.2 地质模型动态更新

煤矿开采是一个实时动态的过程,建立的智能开采地质模型也应该动态更新。通常情况下,采前准备阶段模型不足以达到智能开采的目的,必须结合回采揭露的地质信息对地质模型进行动态更新,弥补采前准备阶段模型工作面内部地质信息的不足。经理论和实践研究表明,采用递进式煤层厚度预测方法,可以显著提高煤层厚度预测的精度。

3 工作面异常地质构造分析

槽波预测的冲刷带,在回采过程中证实了其存在,工作面中部被砂岩覆盖。预测的异常构造体,在回采的过程中反映煤层隆起。

煤层的隆起在工作面上表现为刮板输送机以及采煤机电缆槽的隆起,如图5所示。

图5 工作面煤层隆起

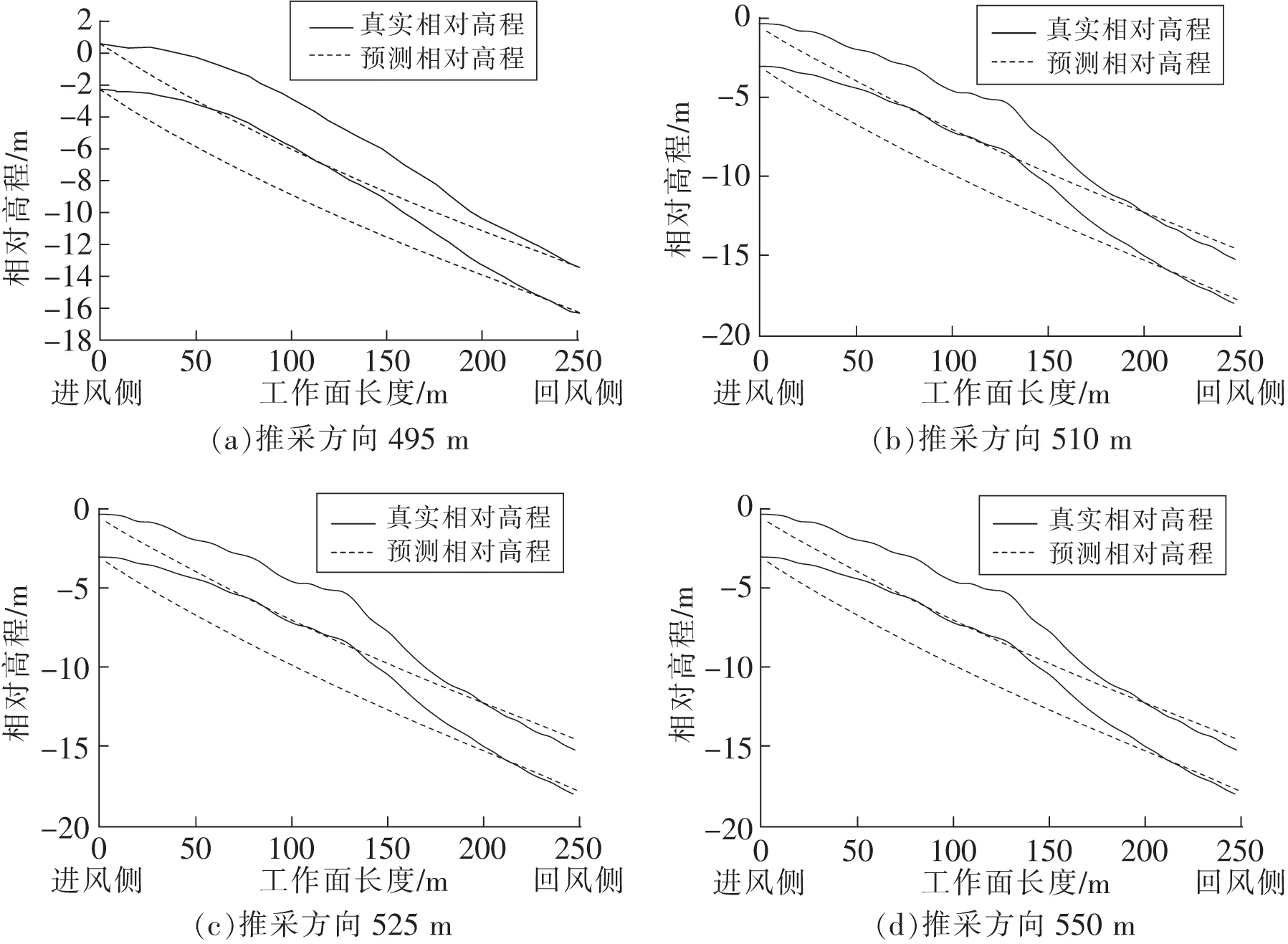

可用采煤机电缆槽的坡度近似代表工作面煤层的伪倾角,从进风侧向回风侧,工作面坡度整体上呈现先逐渐增大随后剧烈减小的迹象,坡度最大可达12°,隆起的范围为0~180 m,隆起高度可达2~3 m。隆起区域地质截割曲线与预测地质截割曲线偏差如图6所示。

图6 隆起区域煤层顶底板曲线对比

4 地质模型“CT”切割技术及应用

当前的智能开采系统仅融合了综采设备和采煤工艺2个要素,而地质要素还未融合到智能开采体系中或融合程度不高,由此造成智能开采系统的地质适应性及稳定性不足。

“CT”切片技术就是根据截割计划将待开采工作面的煤层数字化模型进行剖切,然后根据煤层数字化模型的剖切面及智能化开采要求优化采煤机的截割路径及参数,控制采煤机按照规划的截割路径开采。

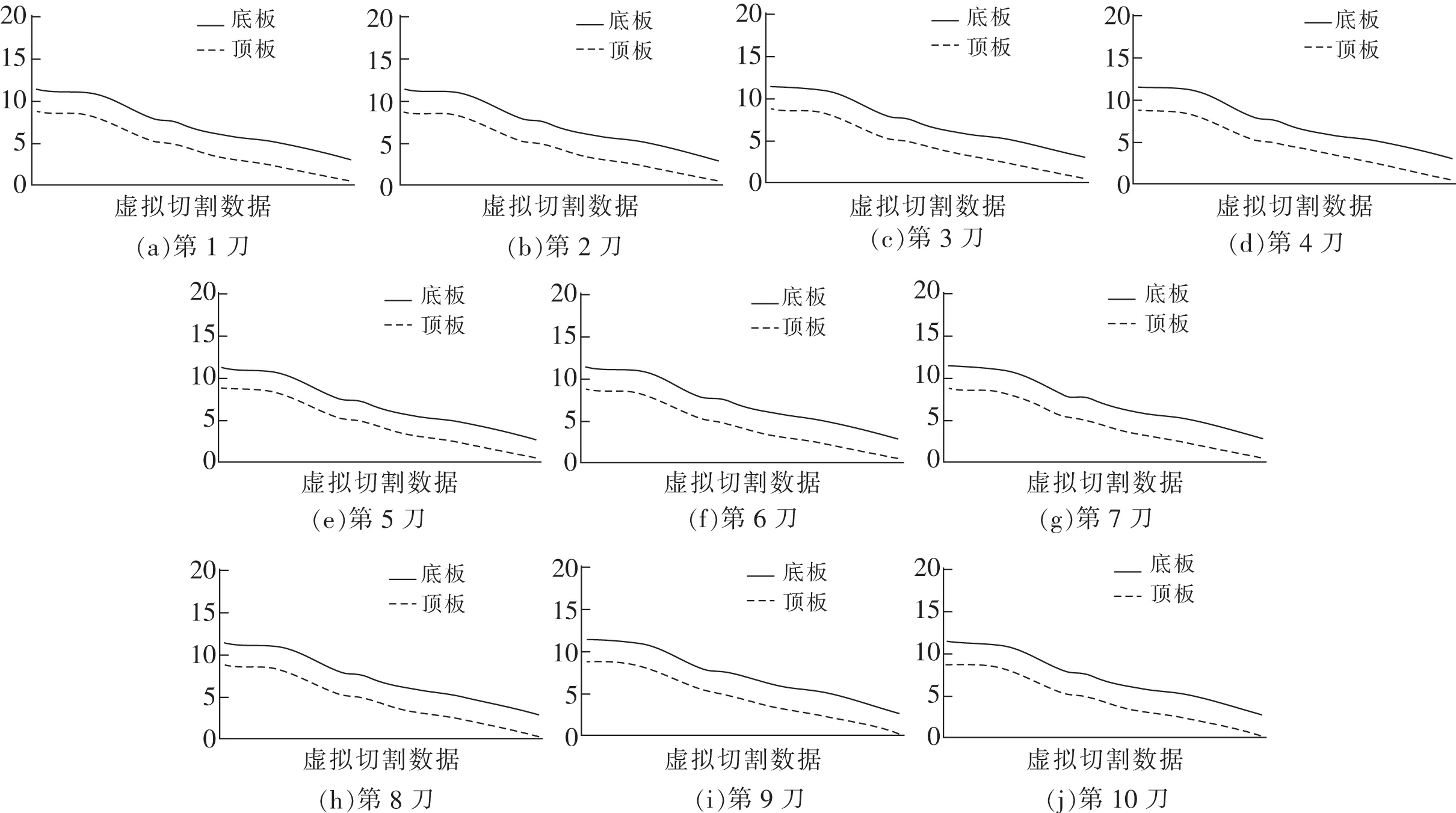

“CT”切片是结合采煤机当前位置确定地质模型剖切位置,对地质模型进行数字化剖切,生成回采前方十条地质截割曲线,如图7所示。

图7 回采前方10条地质截割曲线

生成的地质截割曲线下发给采煤机,结合采煤机多次现场规划截割调试以及现场测量结果分析可知:工作面前方8 m范围内地质模型的精度在15 cm以内,15 m范围内地质模型的精度在30 cm以内,构建的地质模型精度可满足智能开采的需要。

5 结论

(1)要实现工作面地质透明化,必须对工作面的地质条件进行综合探测。810工作面采用物探、钻探及地质测量写实方法,综合性查明了工作面地质发育情况,预测工作面内异常构造体,并在工作面回采过程中得到验证,实现工作面地质条件透明化。

(2)结合地质写实、钻孔雷达探测、槽波地震勘探等数据,进行多源数据融合分析,构建智能开采工作面静态地质模型,并结合回采揭露的地质信息对地质模型进行动态更新。

(3)通过“CT”切片技术得到的地质截割曲线,下发给智能开采采煤机执行单元,为采煤机滚筒调高提供地质依据,实现基于“透明地质”的规划截割的智能开采模式,解决记忆割煤存在的远程干预控制频繁、难以常态化应用的难题。

(4)通过对比地质模型预测煤厚与实际揭露的煤厚数据,进行智能开采地质模型的误差分析。工作面前方8 m范围内地质模型的精度在15 cm以内,15 m范围内地质模型的精度在30 cm以内,构建的地质模型精度可满足智能开采的需要。

(5)构建高精度工作面地质模型,实现地质与采矿之间的信息交互反馈,将“地质—设备—生产”紧密联系形成控制闭环。构建的高精度三维地质模型解决了智能开采煤岩识别的技术难题。随着煤矿地质探查手段及探查精度的不断进步,必将进一步提高整体地质模型的精度。