葫芦素煤矿煤矸石充填材料压实特性试验研究

2023-11-14刘永强

刘永强,张 鹏

(1.中天合创能源有限责任公司,内蒙古 鄂尔多斯 017399;2.中煤能源研究院有限责任公司,陕西 西安 710054)

0 引言

近年来,国家对环境保护问题非常重视,针对煤炭行业出台了多项政策鼓励“充填开采”绿色开采技术研究[1],充填开采技术不仅是处理“三下压煤”的关键技术,而且可以解决煤矸石等固废材料地面堆积造成的环境问题[2-4]。固体充填采煤技术是常用的一种充填开采技术,通过将生产过程中产生的矸石、粉煤灰等固废材料充入采空区,可以有效处理矸石并控制顶板下沉,而固体充填采煤技术对顶板的控制效果主要取决于其充实率[5-7],因此固废充填材料压实特性的研究是非常重要的。

目前国内外学者针对固废充填材料压实特性做了大量研究,朱川曲等[8]对不同粒径、不同级配矸石进行了压缩实验,研究发现连续级配矸石抗变形能力最好;刘鹏亮、张大牛、肖猛等[9-11]通过侧限压缩试验,研究了矸石初步压实、破裂压密和整体稳定压实3个阶段矸石材料的变形特征;李猛等[12]测试了不同充填材料的压实特性,得到了采高、采深等因素对充实率的影响规律;辛恒奇等[13]通过设计浸水矸石侧限压缩试验,得到了散体矸石浸水后的力学性能及抗变形能力。由此可以看出,国内外学者针对矸石等固废材料的压实性能进行了大量的研究,取得大量成果,但对自然配比、不同级配、不同配比条件下固废材料压实特性的横向对比研究相对较少。以葫芦素煤矿煤为研究背景,全面研究了自然配比、不同级配、不同配比条件下矸石等固废材料的压实特性,并得到了压实性能最优的固废材料配比,研究结论可为工程材料配比设计提供参考。

1 试验材料及测试方案

1.1 实验设备及原理

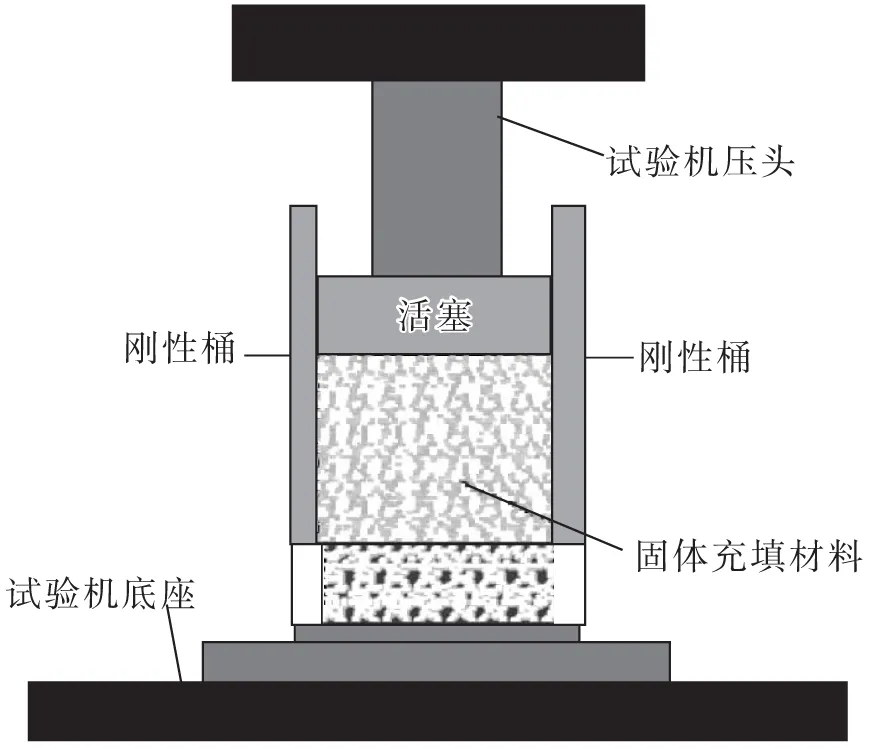

破碎矸石孔隙率测试主要通过核磁共振分析仪器进行测试;压实特性测试试验采用MTS电液伺服系统进行测试,将固体充填材料放入自制的圆柱形压实缸进行侧限压缩实验,使用MTS匀速加载实验缸内矸石材料,如图1所示,工作原理如图2所示。

图2 压实实验原理示意

1.2 实验方案设计

1.2.1 破碎矸石孔隙率测试

为了最大限度还原现场充填矸石的原始状态,将矸石破碎成适合现场充填粒径以后,随机选取不同形状与粒径的矸石用自来水在常温下浸泡120 h,使其处于完全饱和状态。采用低频核磁共振仪对矸石进行测试。首先将低频核磁共振分析仪实验室内的温度与湿度调节到适合该仪器进行测试的环境,之后打开核磁共振仪器进行调试、定标。将原先浸泡好的矸石样本取出测量质量与体积,之后将其表面的水分擦拭干净放入测试试管内,将试管放入指定测试位置进行测试。

1.2.2 自然配比煤矸石压实特性测试

使用MTS匀速加载实验缸内粒径小于50 mm的自然配比矸石,加载最大应力为葫芦素煤矿应用工作面所在埋深最大垂直应力,煤层埋深约为640 m,对应最大垂直应力为16 MPa,为提高实验精确性,本次实验共进行6组重复试验(1#~6#)。

1.2.3 不同级配煤矸石压实特性测试

通过分级筛,筛分出不同粒径范围的矸石,并分别测试重量,计算其占自然配比矸石总质量的比重,如图3所示。本次实验选择总粒径范围为0~50 mm,分别筛分0~5 mm、5~10 mm、10~20 mm、20~30 mm、30~40 mm和40~50 mm共6组粒径范围的散体材料,并称重计算占比。通过筛分实验得到的不同粒径范围散体矸石,进行粒径配比,配比粒径比重均设定为等比例,范围组合共分为6组:1#(0~5 mm)、2#(0~10 mm)、3#(0~20 mm)、4#(0~30 mm)、5#(0~40 mm)、6#(0~50 mm)。分别对6组不同级配散体矸石进行压实实验。

图3 不同口径分级筛

1.2.4 不同配比固废材料压实特性测试

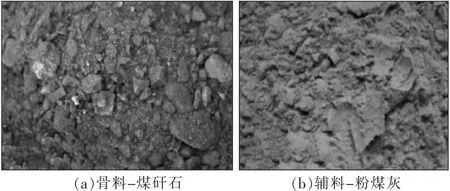

目前,国内可用于充填的固体散体材料,主要有矸石、粉煤灰、气化渣、黄土、黄沙、非煤矿山尾矿等。这些材料根据其本身物理力学特性和粒径分布情况,一般被划分为:粗骨料(主骨料)、细骨料和辅料。根据葫芦素煤矿可处理固体废弃物范围,以洗选矸石作为主骨料(粒径范围0~50 mm),粉煤灰作为辅料(粒径范围<0.5 mm),并以细磨矸石作为细骨料(粒径范围0~2 mm,细骨料一般较辅料更能高效提升压实特性),实验材料如图4所示。

图4 实验材料

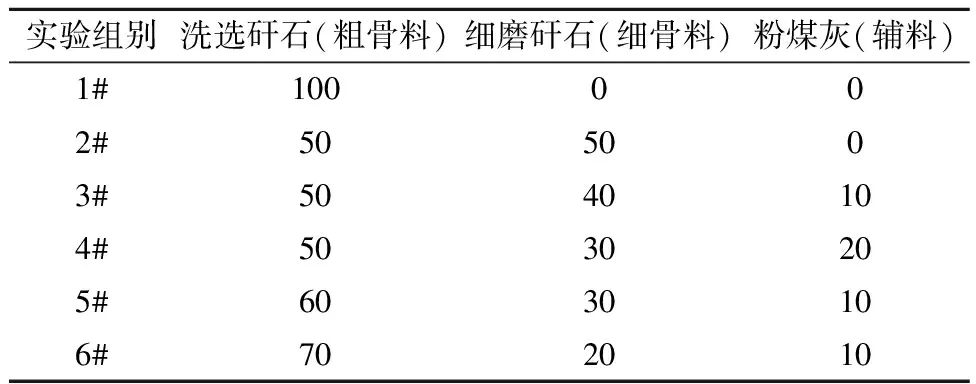

对3种不同材料进行配比,并以MTS伺服系统分别进行压实测试,配比方案共分6组,每组的配比方式见表1。

表1 各组实验方案固体充填材料配比

2 结果与分析

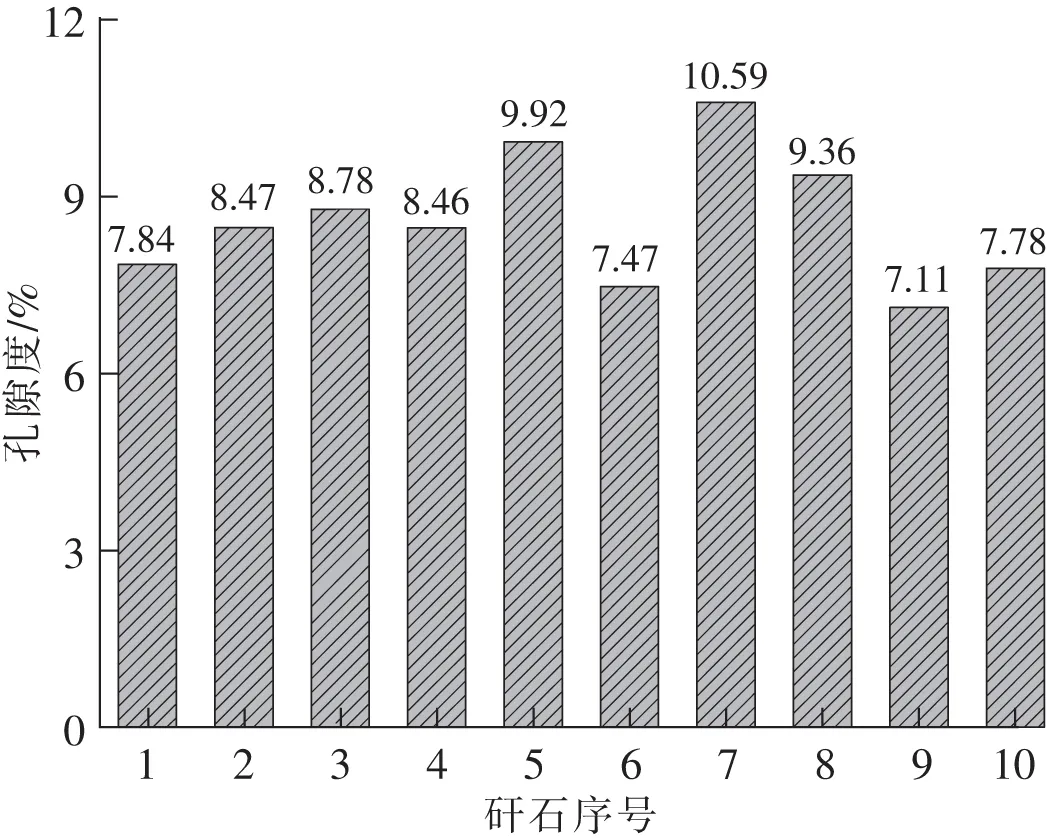

2.1 自然堆积矸石孔隙率

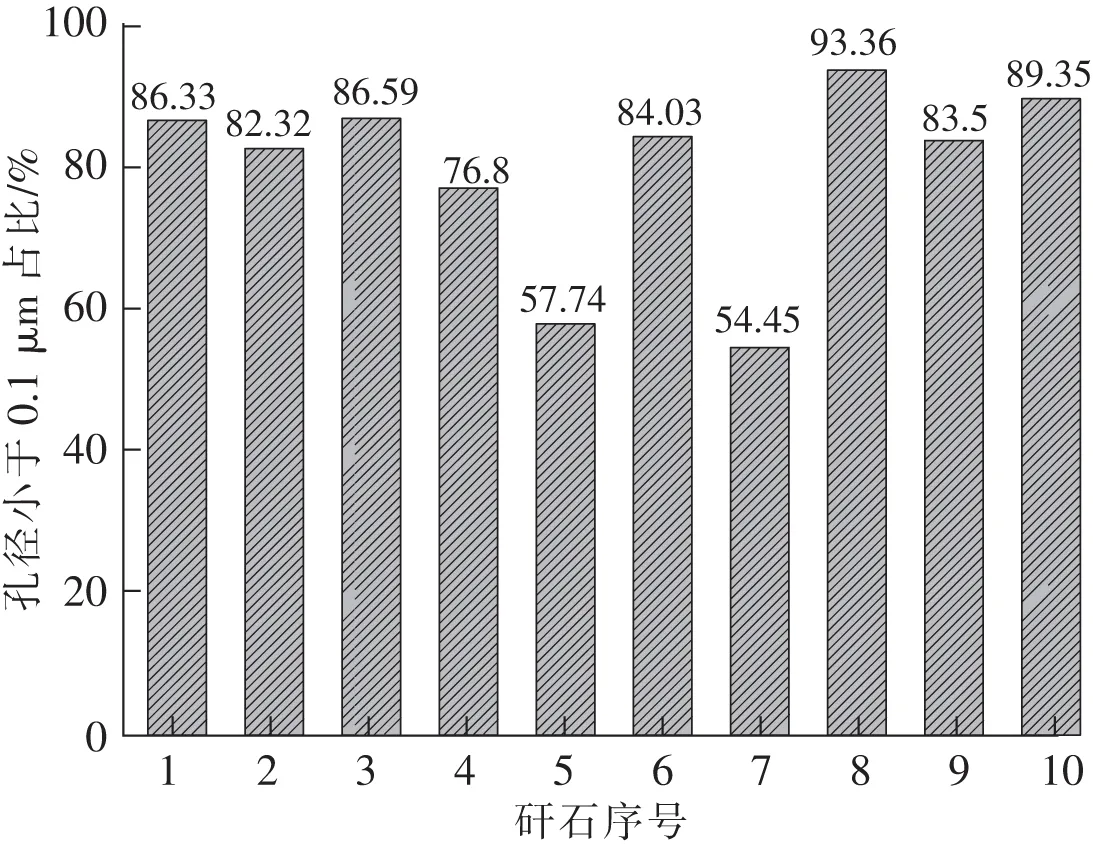

将实验室测试分析所得自然堆积矸石孔隙率及小于0.1 μm的孔径占比数据绘制出如图5、图6所示柱状图。由图可知,将矸石破碎成适合充填的粒径后,其孔隙度在8.6%左右,孔径主要以孔径小于0.1 μm的微型孔径为主。从充填矸石自身的微观角度分析,充填矸石在受到充填液压支架后部夯实,机构夯实或者受到顶板压缩时,多次破碎矸石比较致密,具有良好的承载能力,且矸石内部的孔隙对其变形量影响较小,可忽略不计。故矸石在压实过程中,其变形主要由矸石堆积之后形成的空隙不断被压实、被更小粒径的矸石充填导致。

图5 矸石微孔隙率分布

图6 矸石中小于0.1 μm的孔径占比

2.2 自然配比煤矸石压实特性

如图7所示,在16 MPa轴向载荷压缩后的散体矸石均已高度密实和胶结,有效孔隙几乎完全闭合,且矸石材料(尤其是粒径较大矸石)出现断裂。

图7 自然配比压实特性测试实拍照片(部分)

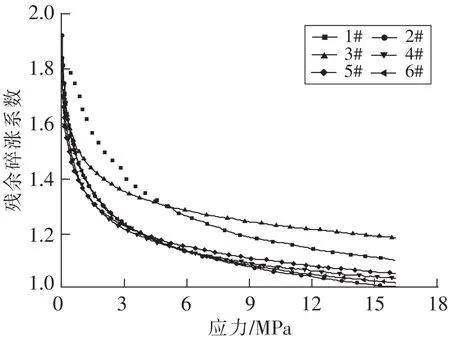

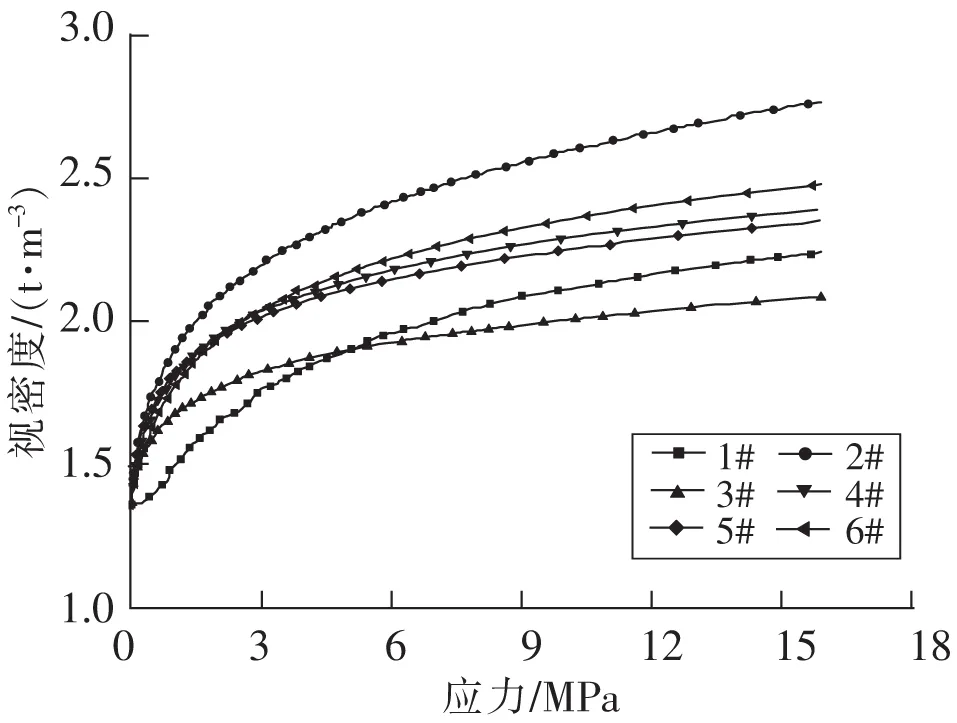

1#~6#实验测试的散体矸石残余碎胀系数对应曲线如图8所示,视密度变化曲线如图9所示。随着应力的增大散体矸石残余碎涨系数迅速下降,其视密度相应升高,当应力达到3 MPa后其变化幅度逐渐减小最终趋于稳定。在Pmax=16 MPa条件下自然配比散体矸石的最小碎胀系数分别为1.11、1.073、1.183、1.053、1.072、1.017,平均值为1.085;视密度最大分别为2.248 t/m3、2.326 t/m3、2.093 t/m3、2.391 t/m3、2.354 t/m3、2.410 t/m3,平均值为2.304 t/m3。在16 MPa条件下,散体矸石碎胀系数低于1.1,其视密度大幅度增加,表明散体矸石材料已经高度密实。

图8 自然配比散体矸石残余碎胀系数变化曲线

图9 自然配比散体矸石视密度变化曲线

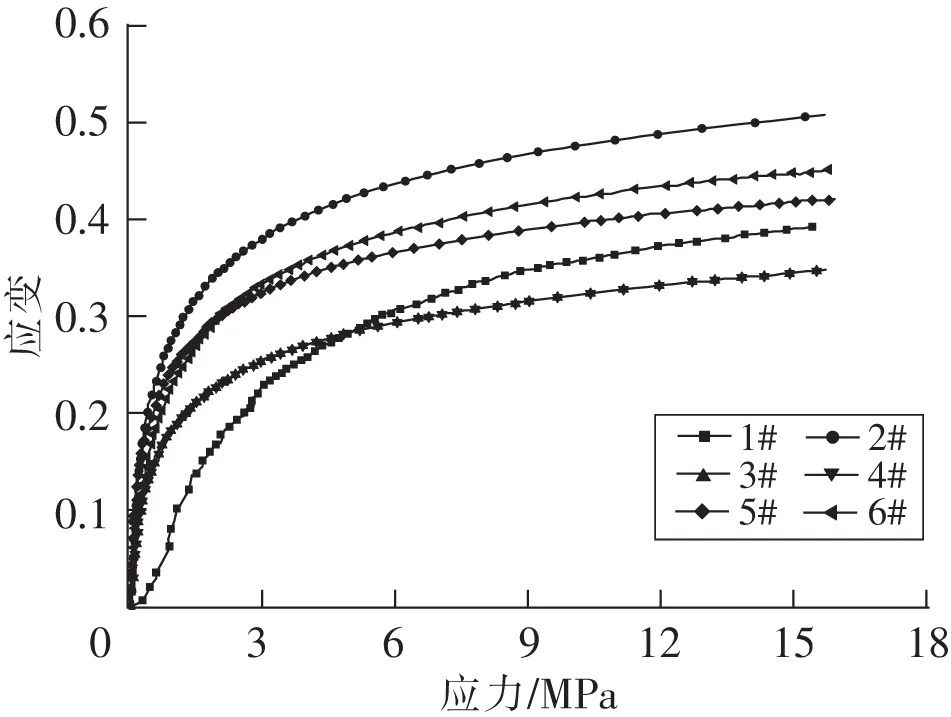

1#~6#实验测试的应力应变对应(应力-压实度)曲线如图10所示。应力在0~2 MPa范围内,矸石颗粒间间隙迅速被压缩,矸石应变量呈线性增长;应力在2~6 MPa范围内,矸石间隙已基本压缩完毕,矸石颗粒开始破碎并充入较小的空隙中,矸石压缩呈对数形式增长;当应力大于6 MPa后,矸石间隙被破碎后进一步充实,矸石压缩应变量开始趋于稳定。在Pmax=16 MPa条件下6组自然配比压实特性测试的最大应变分别为0.39、0.48、0.35、0.42、0.41、0.44,平均值为0.415,表明在自然配比条件下矸石整体压缩量较大,不适宜直接运用到充填工作中。

图10 自然配比压实特性测试应力应变曲线

2.3 不同级配煤矸石压实特性

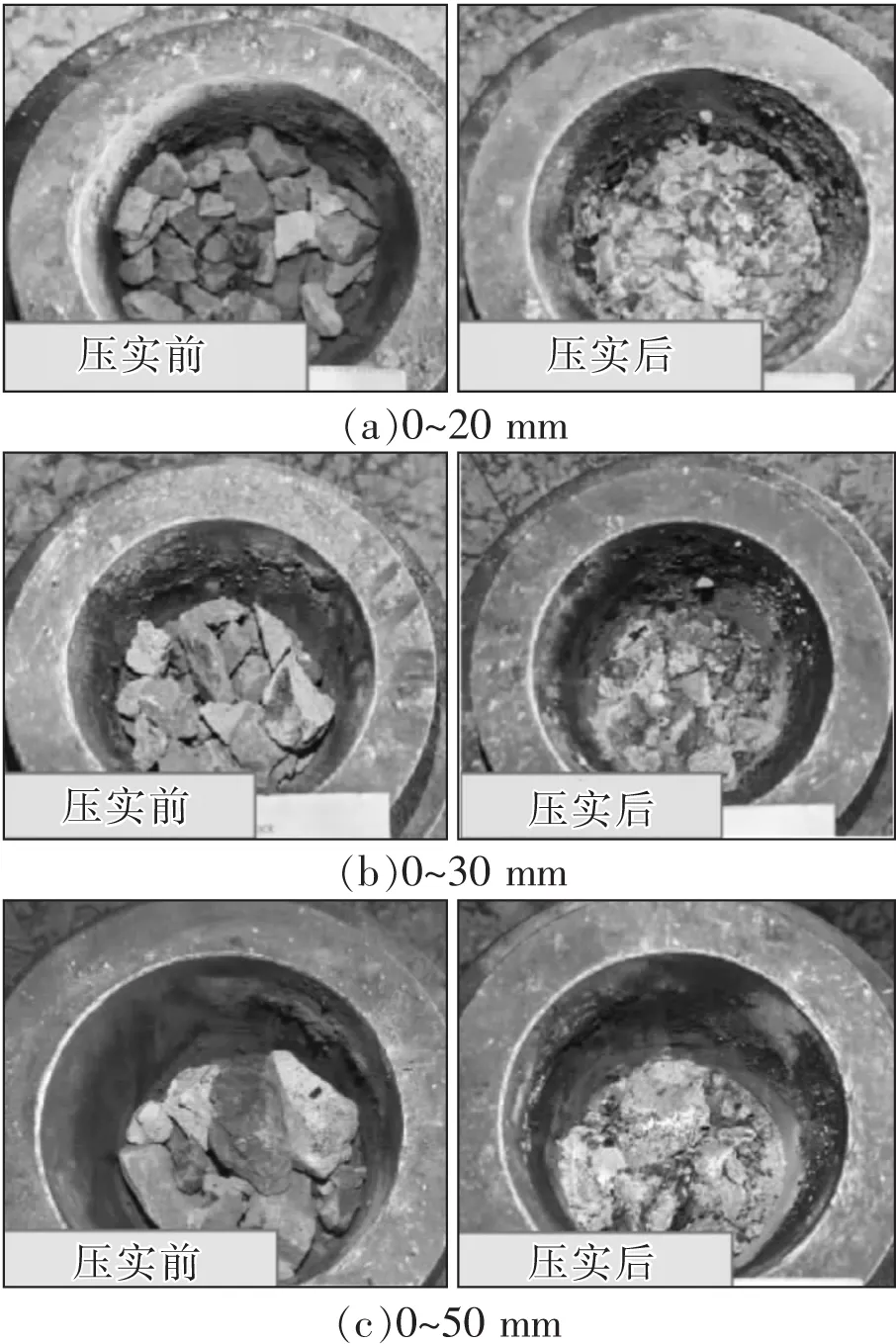

不同粒径范围压实特性测试实拍照片如图11所示。由图片可以明显看出,在16 MPa载荷下,所有试样在压缩后均高度密实和胶结,大粒径矸石均出现破断情况。

图11 不同粒径范围压实特性测试实拍照片(部分)

不同粒径范围矸石压实特性测试应力应变曲线如图12所示。不同级配矸石压实过程与自然配比条件下较为一致,不同级配矸石侧限压缩达到缓慢变形阶段的应变分别为0.256 6、0.308 7、0.309 4、0.441 4、0.410 6、0.356 9,随着粒径范围增大,由于有效孔隙比重增加,最大压实度也随之增加,矸石应变量最大值出现在0~30 mm粒径范围内,且由0~20 mm到0~30 mm时变化幅度较大。综合考虑矸石研磨成本及压实性能,矸石材料最佳级配范围为0~20 mm,其应变值远小于自然配比煤矸石材料。

图12 不同粒径矸石压实特性测试应力应变曲线

2.4 不同配比固废材料压实特性

1#~6#不同配比固废材料的压实应力应变曲线如图13所示。6种配比固废材料侧限压缩达到缓慢变形阶段的应变分别为0.37、0.41、0.35、0.33、0.29、0.32,3#~6#加入粉煤灰后固废材料抗应变能力明显提高,且5#和6#应变量最小。结果表明,增加粉煤灰辅料可以明显提高混合材料压实性能,当粗矸、细矸与粉煤灰配比为0.6∶0.3∶0.1和0.7∶0.2∶0.1时,压实性能最佳。

3 结论

(1)将矸石破碎成适合充填的粒径后,孔隙度在8.6%左右,孔径主要以小于0.1 μm的微型孔径为主。从充填矸石自身的微观角度去分析,充填矸石在压实过程中,变形主要由矸石堆积之后形成的空隙不断被压实、被更小粒径的矸石充填导致。

(2)在Pmax=16 MPa条件下,矸石材料有效孔隙几乎完全闭合,且粒径较大矸石材料出现断裂,自然配比矸石散体材料压实特性测试的最大应变平均值为0.415,矸石整体压缩量较大,不适宜直接运用到充填工作中。

(3)不同粒径范围内矸石应变量最大值出现在0~30 mm粒径范围内,且由0~20 mm到0~30 mm时变化幅度较大,综合考虑矸石研磨成本及其压实性能,矸石材料最佳级配范围为0~20 mm,其应变值远小于自然配比煤矸石材料。

(4)粉煤灰辅料可以明显提高混合材料压实性能,当粗矸、细矸与粉煤灰配比为0.6∶0.3∶0.1和0.7∶0.2∶0.1时,压实性能最佳。