一种废弃管道新型注浆料的应用

2023-11-14中石化河南油建工程有限公司赵永伟敬有超

◇中石化河南油建工程有限公司 李 文 赵永伟 敬有超

随着国内石油及天然气长输管道的发展建设,部分管道因介质腐蚀或油源及气源调整处于停用或闲置等废弃状态。另外,由于城市发展,原来已建管道有的已处于城市人口密集区域,为保证人民生命财产安全,需要对管道部分线路进行改线,因此管道废弃处置已成为普遍问题,也成为越来越突出的问题。目前废弃管道一般有两种处置方式,一是把老管线从地下挖出拆除,二是对特殊地段无法拆除的管道注浆进行无害化处理。本文将依据荆门-荆州成品油管道改线工程废弃管道注浆着重从注浆料的配方实验、注浆过程中的压力曲线的变化、施工工艺等根据现场情况描述废弃管道新型注浆料的应用。

1 概述

在工程建设中对废弃管道的处理如采用传统的开挖取管处置方案,虽然可以彻底消除隐患,但存在地面设施、附着物拆除量过大、地下隐蔽物处理极其复杂造成拆除成本过高,且容易与老百姓引起纠纷冲突等客观现实,一般难于彻底实施;因此废弃管道也有采用注水的方式,有采用注缓蚀剂的方式,也有临时采用注氮封管等方式。这些方案虽可以暂时保证废弃管道的安全,但存在管内存留物后期安全及二次污染环境的隐患,因此大部分情况下只能采用注浆的方式进行处理。

2 荆荆改线工程概况

荆门-荆州成品油管道(荆州锣场-观音寺段)改线线路工程,全长45.8公里,均为埋地敷设。一般线路管道规格为φ273*6.4,穿越段管线为φ273*7.1材质为L290M,设计压力为6.4MPa,输油量为110*104t/a,输送介质为汽油、柴油。改线后废弃管道处置工程共计11公里,起点位于本工程改线起点关沮镇关沮村318国道与汉宜高铁交叉处旁,终点位于柳林州油库荆州站。废弃管线相继穿过G318公路、G50高速、军陆台村、豉湖渠、三板桥、豉湖路、北京路、柳源二路、跃进路、穿越荆江大堤进入柳林州油库荆州站。全线有4公里在主城区,其余管线基本是穿越鱼塘或水渠,有多条定向钻,无法进行开挖,根据现场实际情况只能划分为两段进行注浆,一段为7公里,一段为4公里。

3 注浆材料的选择

根据分段情况,废弃管道注浆最长的长度达7km,在国内也没有这么长距离的管道注浆案例,为保证安全有效环保且注浆充实率[1]及 结石率[1]符合标准规范要求,我们选用南京沪联新型建材公司的HCC废弃管道注浆料在混凝土搅拌站进行多次试验,在原来专用注浆料配方的基础上,根据管线距离长的特点,选用国外同类管道施工成熟的注浆用核心母料,优化配方增强注浆料在管线内的流动性,研制成超长管道新型注浆料。此注浆料每立方配比为0.1(核心母料):2(水泥):8(粉煤灰):5(水):0.2(缓凝剂):0.1(膨胀剂)。

本品是在原有成熟注浆料的基础上进行的试验,减少了对减水剂、纯水泥浆、水泥-粉土泥浆等实验,主要对水泥-粉煤灰泥浆的进行了实验,同时又加入核心母料进行了配比试验,实验结果显示水泥-粉煤灰泥浆,在水固比为2.0,水泥/粉煤灰质量比为2:8,缓凝剂为0.2%,膨胀剂为10%时,得到水泥-粉煤灰泥浆3h黏度为1.5μ/MPa·s左右,28d龄期强度为20MPa左右,充实率达到95%以上,结实率超过90%。在实验中也添加了一定比例的缓凝剂,根据实验缓凝剂对水泥-粉煤灰浆液黏度的控制效果远远好于纯水浆液,当缓凝剂掺入量在0.5%时,水泥-粉煤灰浆液在10h左右的流动性较差,若缓凝剂掺量增加到2%,浆液在10h后依然保持较好的流动性,而在加入0.1%的核心母料后其黏度仅仅为1.5μ/MPa·s[2],截锥流动度试验达到420mm,普通注浆材料流动度只能达到260mm。

材料的指标如下表所示:

HCC注浆料性质

材料流动性

材料的特点如下所示:

(1)超大流动性。用截锥流动度试验达到420mm(普通灌浆料为260mm)以上,能够满足超长管道注浆要求。

(2)实验配出的的浆料如同果冻一般,各类材料形成一个整体,经过48小时观察,浆体不分离、不泌水,确保浆体顺利流淌。

(3)大膨胀,24小时膨胀率超10%,确保注浆管道密实,不会形成空隙带,保证浆体与原管道形成一个整体。

(4)有强度,28天强度达到20MP以上,抗折、抗震。

(5)寿命长,不变异,不氧化、老化。注浆后,管道寿命等同于混凝土,无后顾之忧。

4 注浆过程中管线高差起伏问题的分析

本工程废弃管线服役年代较长,工程资料不足因此本工程管道起伏不能明确的测出,而且有的废弃管道是定向钻穿越鱼塘或渠底或道路,高差较大,导致注浆时填充率不能很好的保证,而管道内的空间又自行封闭,所以要想了解具体情况就需要通过数据把管道内的情况表现出来。

为了保证管道充实率,研究注浆过程中的管道内压力的变化,在注浆管道口处安装一块压力表或者用注浆泵车自带的压力表进行观察并随时记录压力变化,以此反应浆料在管道内流动状况、阻力情况及注浆结束时间的判断等各种问题,以便以后遇到相关工程和意外情况,能够及时进行分析和处理。

管道内部情况(理想图)

通过施工前多次进行标准试验与模拟实验,本工程所选用的新型注浆材料均匀,不沉淀、不泌水、不离析,缓凝时间长,所以在施工的过程中,注浆料完全可以看成是流体,在此基础上,对过程中的材料进行受力分析:①材料本身的重力;②材料行进所需要的外压力;③材料与管道所产生的摩擦力;④注浆球与管道的摩擦力;⑤大气压力。

4.1 材料本身的重力

整个施工过程,根据管道的走向在定向钻穿越段,注浆料运行分为下降阶段、水平阶段和上升阶段三个阶段。

(1)下降阶段。从A点到C点水平高度逐渐下降。所以,整个过程压力均匀的下降。

其中,F为重力,Ρ为注浆料密度,H为管道落差,S为管道直径计算。

(2)水平阶段。从C点到D点水平高度相同。所以,整个过程压力增量为0。

(3)上升阶段。从D点到F点水平高度逐渐上升。所以,整个过程压力均匀的上升。

4.2 材料行进所需要的外力

整个施工过程,泵车施工流量固定,不考虑管道起伏因素的影响,流体均匀向前所需的外压力随着时间而均匀的增加。

4.3 材料与管道所产生的摩擦力

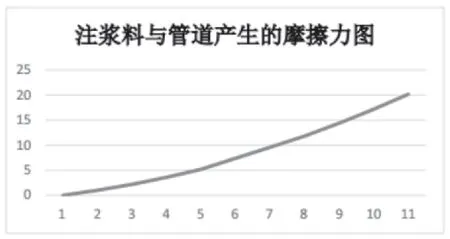

整个施工过程,随着管道内流体材料总量均匀的增加,但材料与管道的摩擦力成几何变量增加。

4.4 注浆球与管道的摩擦力

整个施工过程,注浆球在运行中受力均匀,全程无变化,受力恒定。

4.5 大气压力

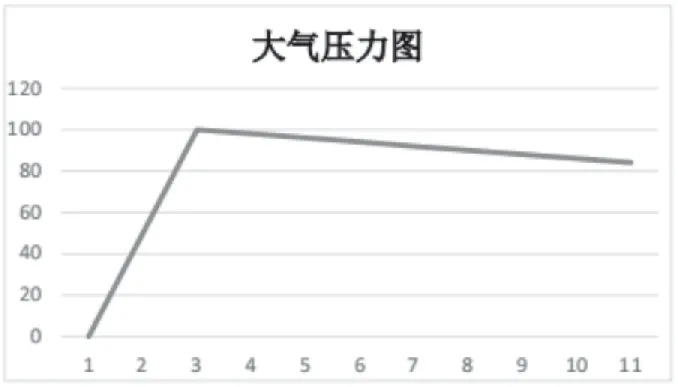

根据查阅图纸本工程定向钻穿越管道总落差在14米左右,下降阶段有大气压力阻挡。前期均匀增加,当到达6.8米,达到1个大气压力的最大值。之后,随着材料的增加,摩擦力越来越大,大气压力均匀加少,直到工程结束。所以,整个施工过程,大气压力一直存在,阻止注浆料沉降到管道底部,使被注浆的废气管道产生空洞。而下降阶段后7.2米就需要注浆球工艺来辅助,对材料进行阻挡。

管道中所有力的合力,如下图所示。

根据工程全程时间内的曲线监测情况,就可以推断出来管道的起伏情况、注浆管道剩余的长度、注浆结束的时间、管道进出口的高低差、以及注浆可能遇到的问题。通过计算,还可以知道:管道清洗的是否干净及管道的填充率等。此曲线还可以为工程提供施工指导,找出工程出现意外的原因进行处理。

5 注浆施工工艺

(1)注浆前管线的清洗。本工程管线原运行介质为成品柴油或成品汽油,为保证管线注浆的流动度,在注浆前先对管线进行清洗,先用直板皮碗组合清管器对整条废弃管线全线进行清管,推出管内积淀的油泥等杂物,清管次数不少于2次,然后再用压缩空气把管内水用清管器推出管线,不能在管线存太多的积水,稀释已配好的浆料影响注浆的效果。

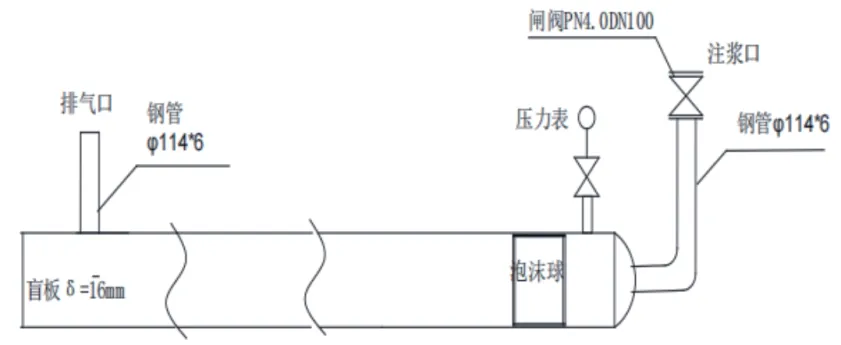

(2)注浆口与排气口设置见下图。

根据现场情况注浆口选在中间行人少,车辆通行较为方便的一处地方,排气口分别设置在废弃管段的首末端。注浆口采用φ114*6的钢管,为减少注浆时浆料的阻力,浆料的出口应顺着管道的走向,保证浆料畅通无阻力,注浆口用PN4.0DN100闸阀进行控制并与泵车连接。注浆前在注浆口放置一个泡沫球,泡沫球要放置在注浆出料口后端,注浆时浆液推动泡沫球向前移动保证管线内充满浆液不留空洞,排气端用δ=16mm*φ 250mm的盲板进行封堵,并在盲板上安装φ60的排气口。在排气口安排专人进行值守观察,待浆料液体从排气口排出时停止注浆。

(3)注浆料是由当地商混站按配方进行搅拌,并安装专人进行检查验收,保证浆料能够符合配比要求达到合格后,再把搅拌均匀的浆料用泵车拉运至施工现场,以混凝土泵为动力,将注浆料从泵车卸入引气泵的料斗后,利用引气泵的压力将注浆料沿管道直接输送到废旧管道内。

(4)管道注浆最长段为7km,为保证注浆料充满管体,在注浆口管端放置隔离球,注浆料从注浆口用引气泵向管道进行注浆,推动隔离球前行,计算注浆料体积,核实注浆段管材体积,计算注浆料堆积密度,直到隔离球到达管线末端,出气口处看到浆料流出为止;由于管线长注浆压力高,注浆料具有压缩性,浆料压缩到一定程度才能推动前面的浆液向前移动,根据以往经验压缩比达10%,因此要让混凝土搅拌站多准备一些材料。

废旧管道处置各段注浆用量表

(5)现场车辆按浆体总量进行预留。根据材料的搅拌时间(30方/小时)和泵送时间(60方/小时)计算,搅拌站需要同时使用两台搅拌机。根据最长7公里管道和搅拌站到现场的距离计算,需要不少于7台混凝土运输车。

(6)注浆过程中要时刻关注注浆口处的压力变化,判断注浆料在管道中运行情况,注浆时切记不可断料,必须连续注入,停留时间不可太长,防止浆体管内沉淀造成泵压过大,浆体凝结时间参照施工预留时间而定最大灌注压力不能超出管线设计压力的80%。

6 注浆时压力的计算

普通材料在泵送的过程中,随着材料本身物理性质,不可避免会产生分层、离析、泌水乃至沉降等现象,导致管道内材料越积越厚,管道逐渐变细,泵送压力越来越大,严重时就会阻塞管道。此次采用的超长管道新型注浆材料,在48小时内不会产生沉降和分层等各种现象,所以其性质完全可以当做牛顿流体,所以符合各种牛顿流体力学的物理性质。施工时,泵车所需压力主要为克服材料前进时与管道所产生的摩擦力。

根据牛顿粘性定律[3],单位面积上所受的内摩擦力τ=F/A=μ*du/dy,其中du/dy为速度梯度,μ为比例系数(粘度)。

所以,流体层接触面上的内摩擦力F=A*μ*du/dy。

验证:本产品已用在孟州改线工程中成功使用,该工程管道长度2.2公里,直径φ426mm,理论计算管道最大压力为2.0MPa,实测泵车压力为2.1MPa,误差允许。所以公式完全可以反映实际情况。

计算:本工程废弃管道分段注浆,其中最大长度为7公里,直径273mm,

已知:泵车最大压力为5.0MPa,一般施工不允许长时间处于最大压力60%以上,所以,压力一般不允许达到3.0MPa。管道设计压力为6.4MPa,所以施工压力不会达到管道设计压力,一般也不会达到泵车最大施工压力。

经果计算泵车所产生的压力是完全能够克服注浆输送过程中浆料与管体的摩擦阻力,而且管线经过清洗、吹扫、推球已把管壁的附着物带出管体,浆料是完全不可能阻塞滞留在管线内。

7 注浆过程中可能出现的问题及处理措施

(1)注浆过程中主要有以下原因产生注浆管道阻塞:①管道内残存物多油垢重;②管道过长、有转弯;③材料本身问题,泌水,离析,分层。

第1种情况管道内已进行清洗,并推球扫水清除管道内壁的附着物。

第2种情况长输管线所有的转角所用的弯头基本上都是采用的大倍径热煨弯管,转弯处不会产生死角,影响浆料行走。

第3种情况注浆料在注浆前进行调试试验,各项指标符合达到要求后再进行使用。

(2)如果产生材料堵塞管道,根据经验,可使用以下处理方案。

卸压。注浆过程中如果压力急剧增加,可以先让泵车倒转,卸掉压力,再重新注浆。

加压。如果管道中有积液等意外情况,导致管道注浆压力不够,可以在开口位置再开新口,两台泵车一起注浆。

反吸,出口处备一台负压泵运输车,强力反抽确保管道通畅。

8 开挖验证

充盈度情况的验收——100%填充率

注浆结束5个月后,在注浆管段的相对高点开挖割管进行注浆效果验证,管道充盈度超过95%,可见注浆效果良好。

9 结论

(1)注浆是废弃油气管道处置过程中的必要措施之一,其目的主要防止就地废弃的管道产生不安全因素而采取的技术措施,其中注浆材料、注浆设备和方法的选择是注浆技术应用的关键。

(2)本工程废弃管道注浆所采用新型注浆材料,在充分清洗管道,保证管线内良好的流动性,采用了纯压力注浆的方式,实现了小管径长距离的管线输送浆料的先例。

(3)长距离管线注浆必须要保证管线流动性,水泥、粉煤灰、核心母料为主要材料的浆料是可以实现的。

(4)注浆效果经过开挖验证浆液固化后的强度、结实率指标,浆料的充实度均符合标准规范要求。