豆粕固态发酵床温度远程实时分段调控技术

2023-11-14薛豪杰

薛豪杰

(舟山中海粮油工业有限公司,浙江 舟山 316000)

作为一种优良的蛋白质来源,豆粕在畜牧业中的应用非常广泛。将豆粕蛋白水解成豆粕多肽,可以显著提高其吸收和利用率,从而降低了成本。多肽是一种由3~10个氨基酸构成的小分子物质,通常分子量在1000Da 左右。多肽具有良好的溶解性、低黏度、易于被吸收和有利于微生物发酵等特性,已成为目前大豆蛋白粉发酵饲料的研究热点[1]。目前,豆粕多肽饲料的制备主要通过酸水解、酶水解和微生物发酵3 种方式。酸水解是利用强酸、强碱将大分子蛋白质降解成小分子肽,但强酸、强碱会侵蚀人体,对人体健康有很大影响。酶水解技术是通过酶的定向降解作用,将大分子蛋白质水解成小分子肽。但该方法制备的多肽果具有很强的苦味,不利于食用。微生物发酵技术主要通过微生物自身的生物化学代谢作用来进行蛋白质的降解和合成[2]。目前对采用豆粕固态发酵方法生产豆粕多肽工艺的研究众多,但实际生产中应用的方法大多较粗放,无法提升豆粕蛋白的水解程度。该文将对豆粕固态发酵床温度远程实时分段调控技术进行设计和研究,促进豆粕固态发酵工艺的进一步优化。

1 豆粕固态发酵床温度数据采集

为了实时调控豆粕固态发酵床温度,在发酵床使用的过程中,必须保证能够实时获取其温度数据[3]。获取豆粕固态发酵床温度数据时,为确保温度控制的合理性,还需要对周围环境信息进行采集和监测。可在发酵床上安装一个传感器装置,负责发酵床发酵工艺现场温度和华景数据的采集、存储和现场数据实时显示[4]。利用传感器实时采集和监测豆粕固态发酵床温度数据和其他环境数据。通过布置合适的温度传感器和其他环境传感器,获取发酵床的温度、湿度以及氧气浓度等关键参数。并通过接收、分析来自传感器的数据,向各个现场控制终端发出控制指令。由于豆粕固态发酵床所处的环境中包括众多干扰数据采集精度的因素,因此为了能够提高后续的调控精度,需要对获取的数据进行预处理[5]。数据清洗是数据预处理的首要步骤,它的目的是消除数据中出现的错误、缺失、重复和异常等问题。具体步骤如下。

第一,检查采集的数据集中是否存在重复的数据,如果存在,将其中一条或多条记录删除。

第二,对缺失数据进行处理,通过删除缺失值、替换缺失值或采用插值法进行处理。插值法具体的计算求解过程如下:假设存在2 个点,即点A和点B,点A的坐标为(i1,b1),点B 的坐标为(i2,b2),如果存在一点点P,点P的坐标为(i,b),如果i在i1和i2之间,则说明点P在点A和点B之间。通过点P也能够反映变量遵循直线AB的线性关系。上述内容如公式(1)所示。

式中:k表示直线斜率。

根据上述插值法补全缺失值。对异常数据的处理同样可以采用插值法[6]。对数据的转化主要是对其格式的转换,将原始数据转换为可读取的格式,例如将Excel 文件转换为CSV 文件。

第三,再采用平均值法对获取的数据进行标准化处理,平均值法的计算如公式(2)所示。

式中:表示经过平均值法处理后得到的标准数据;N表示采集到的数据量;Xi表示原始数据集中的第i个原始数据。

根据上述论述,从多个方面对采集的豆粕固态发酵床温度数据和相关环境数据进行预处理,提取出与豆粕固态发酵床温度和环境相关的关键特征,为后续的数据分析和建模提供更可靠而有效的基础。

2 基于温度差的发酵床温度实时控制规则设计

基于采集的温度数据,设计新的发酵床温度实时控制规则,利用温度差进行反馈控制。通过比较实际温度与设定温度之间的差异,调整相应的参数和控制策略,将发酵床温度控制在合适的范围内。由于豆粕固态发酵具有非线性、时滞性和不确定性等特点,因此为了在调控发酵床温度的同时,保证其内部温度的均匀性,需要对发酵床进行分区、分时段控制。该文选择将设定的温度与发酵床的实际温度之间的差值作为参考数据指标,向控制器发出控制指令[7]。通过改变冷媒、热媒进入发酵床的体积来调节其温度。具体步骤如下:将阀门复位,设定温度初始值,根据需要选择手动程序或自动程序。再通过模拟量将温度传感器的数据进行转换,设定豆粕固态发酵工艺各个阶段所需的发酵温度。自动程序将根据启动时间自动更改设定的温度数值。将设定的温度与实际温度进行实时对比,并将温度差作为控制自适应的输出,控制阀门开度。阀门的开口控制冷媒或热媒的流量,以此改变发酵床状态。温度差的计算如公式(3)所示。

式中:Δt表示温度差;t0为发酵床设定的温度;ti表示发酵床在某一时刻i的实际温度。

在进行温度控制的过程中,将|Δt|数值与阈值0.5℃进行实时对比。当满足温度要求,即|Δt|取值为-0.5℃~+0.5℃时,不对阀门开度进行控制,并通过传感器实时监测发酵床温度。当|Δt|的取值大于或等于+0.5℃时,不够满足温度的控制要求。当|Δt|的取值小于或等于-0.5℃时,则说明发酵床的实际温度超过设定的温度,此时对其发出控制指令,并调节控制阀的开度,增加进入发酵床中的冷媒或热媒体积,从而使温度床的温度相应地降低或升高,直到满足|Δt|取值为-0.5℃~+0.5℃的条件为止。根据上述论述内容,完成对发酵床温度实时控制规则的设计。

3 发酵床温度远程分段调节

对豆粕固态发酵床温度的远程分段调节可以在LCD交互界面上进行。作为人机交互的平台,LCD 交互界面可以为用户提供友好的操作界面,方便用户根据实际情况设定分段控制条件。通过LCD 界面,用户可以设定不同的温度段和对应的控制策略。例如用户可以设定一个高温段、一个中温段和一个低温段。在不同的温度段内,系统会根据设定的控制规则进行温度调节,以确保发酵床温度在每个温度段内都保持稳定。此外,用户还可以通过LCD 界面实时监测和查看当前的温度数据、控制状态和报警信息。界面上可以显示温度曲线、设定温度值和实际温度值等信息,提供全面的反馈和控制可视化。在该界面上设置豆粕固态发酵时米曲霉的发育时间、分化时间以及发育起始时间。通过在LCD 交互界面上设定远程分段条件,操作人员可以根据实际需要和发酵过程的特点对温度进行动态调节和优化。这样可以更灵活地控制发酵床温度,适应不同阶段的发酵需求,提高发酵过程的稳定性和产品质量。

在每个阶段设置对应米曲霉的适宜温度。在该基础上运行RTC 时钟。当RTC 时钟达到上述3 个阶段中的任意一个时,将温度设置为对应的数值,并将温度值下发到控制终端。在控制的过程中,为了便于计算机识别控制指令,以20 位数字形式表示控制指令,其中数字的首字符表示发酵床编号,后续数据依次代表温度阈值、经各个发酵床的路由节点编号、转发各设备执行终端节点标号以及设备编号等。进行远程调控时,要求云平台下发控制指令,控制各个温度控制设备的开关。同时,发酵床温度远程分段调节可采用基于比例-积分-微分的控制方式,如公式(4)所示。

式中:u(t)表示输出控制指令信号;Kp表示比例系数;e(t)表示偏差信号;TI表示积分常数;TD表示微分常数。

计算机可以直接识别上述公式所得输出信号,并做出相应的控制动作,远程调节豆粕固态发酵床温度。该方案将有效提高豆粕固态发酵过程中的温度控制能力。通过多传感器数据采集和实时控制规则的设计,可以及时监测和调整发酵床的温度,以确保发酵过程正常进行。将PID 控制理论和LCD 交互界面结合应用,还可以实现远程控制、精确调节和方便操作。这将使豆粕固态发酵工艺具有更高的自动化水平和效率,提高产品质量和生产效益。

4 实例应用分析

4.1 试验准备

在上述基础上,分别从该技术在实际应用中的调控准确性和新技术应用后豆粕固态发酵效果2 个方面,对新调控技术的应用可行性进行实例验证。在试验过程中,选择由某粮油工业有限公司提供的豆粕为试验原材料,该豆粕类型为普通型豆粕,粗蛋白含量大于或等于44%。在发酵的过程中还需要麦麸皮材料,由某糖业股份有限公司提供,其他所需材料均为化学分析纯。将准备好的材料放入豆粕固态发酵床中进行发酵,并利用上述提出的调控技术对其进行远程实时分段调控。发酵床选用LSHZ-300 型号,其主要参数如下:振荡频率为启动到250r/min,可调;工作负载为20kg;外形尺寸为682mm×425mm×850mm。根据豆粕固态发酵的一般经验,不同阶段的温度要求不同,具体见表1。

表1 豆粕固态发酵不同阶段对照温℃要求表

根据上述论述,记录豆粕固态发酵不同阶段相应的温度条件,并将豆粕固态发酵的不同阶段所需温度条件与调控技术控制下的豆粕固态发酵床温度进行对比,可以验证调控的准确性和精度。并通过计算豆粕固态发酵后的大豆肽转化率,来对豆粕固态发酵效果进行量化评价。大豆肽转化率的计算如公式(5)所示。

式中:φ表示大豆肽的转化率;Nc表示初始浓度数值;Np表示转化后的浓度数值。

根据豆粕固态发酵工艺的要求,大豆肽的转化率φ达到55.6%以上时才能证明该工艺的有效性,φ值越高,说明转化效果越理想,也进一步验证了该文提出的调控技术对提高工艺质量和水平有一定的促进作用。

4.2 新技术调控准确性分析

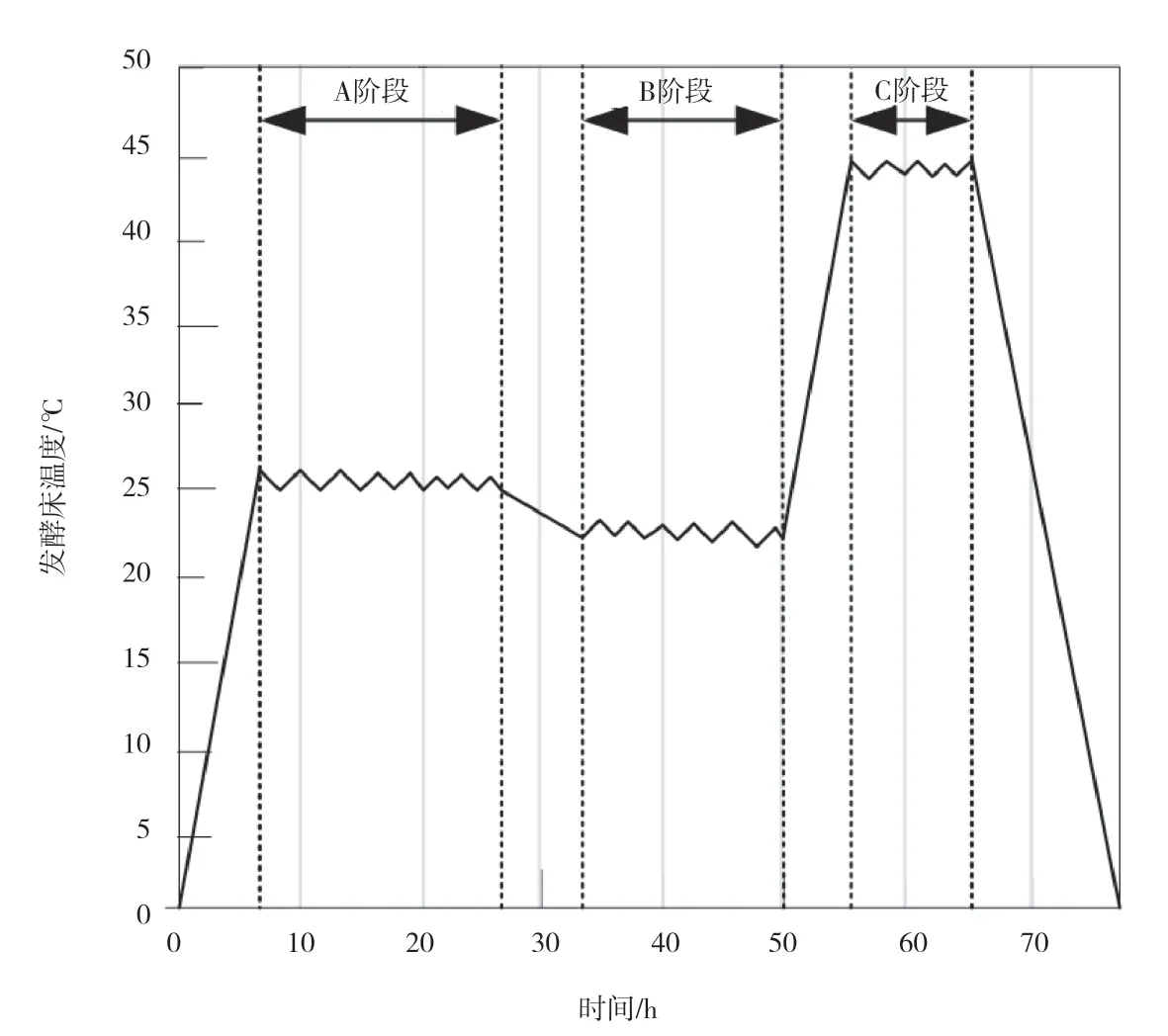

根据上述试验准备内容完成该次实例应用研究,并在应用后记录相关数据。为了更方便地分析新技术调控的准确性,将上述获得的不同时刻豆粕固态发酵温度与所需温度条件进行对比,得到如图1 所示的结果。

图1 应用该文技术后的豆粕固态发酵床温度变化图

图1 中标记了各个阶段对应的时间范围,将各个范围内发酵床的温度与每个阶段对应的温度要求进行对比可以看出,发酵床的温度始终控制在规定要求的范围内,充分满足了豆粕固态发酵工艺的要求,也证明了该文调控技术在实际温度调控中的准确性。该文提出了基于温度差的新的发酵床温度实时控制规则。通过比较实际温度与设定温度之间的差异,及时调整参数和控制策略,确保发酵床温度在规定范围内。该控制规则确保了发酵床温度的稳定性和精确性。在LCD 交互界面上结合PID 控制理论对发酵床温度进行分段调节。PID 控制算法能够根据实际温度与设定温度的偏差自动调整控制参数。PID 控制器可以对温度进行精确调节,并具有快速响应和超调较小的特点。因此,PID 控制的应用有助于确保发酵床温度始终控制在规定要求的范围内。

4.3 新技术应用下的豆粕固态发酵效果分析

结合试验准备中大豆肽转化率的计算公式,计算多组不同豆粕固态发酵组应用该文调控技术后的大豆肽转化率φ,结果见表2。

表2 调控技术应用下的豆粕固态发酵工艺大豆肽转化率

结合表2 中的数据可以看出,在5 组豆粕固态发酵组中,每组大豆肽转化率均高于75.00%,能够充分满足上述豆粕固态发酵工艺要求的大豆肽转化率φ在55.6%以上的要求。因此,根据上述实例应用结果可以证明,该文调控技术的温度控制准确性较高,并且在实际进行豆粕固态发酵的过程中,良好的温度控制水平可以有效促进大豆肽的转化,从而进一步优化了工艺效果,因此该技术具备较高的应用价值和应用可行性。

5 结语

针对在发酵的过程中,豆粕内部的米曲霉会经历生长、产酶和酶解3 个阶段的特点,该文对豆粕固态发酵床温度远程实时分段调控技术进行了设计和研究。通过研究提出了一种全新的调控技术,并通过实例应用验证了该技术的应用可行性和应用价值。在后续的研究中,为了能够进一步优化豆粕固态发酵床和整个工艺,还将从自动化控制、智能化控制等角度进行更深入的研究。