超厚板V型坡口双丝埋弧焊技术在半潜船中的应用

2023-11-14陈庆城张八虎潘抓易陈建辉

陈庆城 张八虎 潘抓易 陈建辉

(广船国际有限公司,广东 广州 511462)

半潜船是中国高端装备制造产业具有代表性的产品之一,也是一个高技术、高附加值的船舶,其特点之一是所用结构件板厚大都在40mm~60mm 以上,焊接工作量大。如何采用高效焊接方法以满足生产需要是摆在造船企业面前的一道难题。

双丝埋弧焊(DSAW)是从单丝埋弧焊基础上发展起来的一种高效的焊接方法,是一种以电弧在焊剂层下燃烧进行焊接的方法,具有焊接质量稳定、焊接生产效率高、无弧光及烟尘很少的等优点。目前在国家原油储罐焊接制造中,双丝埋弧焊是广泛使用的焊接工艺[1-2],但在造船行业,双丝埋弧焊只少量应用于分段拼板X 型坡口对接。因此,进行超厚板V 型坡口双丝埋弧焊试验,对提高我国船舶搭载焊接效率和技术水平、降低建造成本具有十分重要的意义。

半潜船甲板为超厚板,采用常规工艺焊接板厚60mm 的V 型坡口至少需要94 道焊道,效率有待提高,由于多层多道焊接,其角变形也相对更大,同时厚板焊接易产生粗大的枝状晶粒和焊接磁场电弧偏摆,易因保护不力而出现气孔及热裂纹,返修工作量非常大。如何高质量、高效率地完成超厚板焊接工作,已成为半潜船建造的重要问题,双丝埋弧焊的技术研究及应用非常有必要。

1 焊接方法

受建造精度的影响,半潜船甲板的搭载V 型坡口对接缝需要工人进行二次修割,这将导致部分坡口的装配要求达不到直接使用自动焊的条件。为此,该文工艺应用CO2气体保护焊(FCAW)+双丝埋弧焊(DSAW)的组合焊接方法,拟采用在结构面贴陶瓷衬垫并使用CO2气体保护焊打底焊来实现单面焊、双面成型的目的,同时为双丝埋弧焊进行填充、盖面焊创造条件。考虑船坞施工周期,通常一条总段焊缝的焊接难以在一天内完成,为保证打底焊缝不受焊接内应力和外部因素影响而产生裂纹,可以选择使用FCAW 焊三层打底焊。

2 焊接设备与焊接材料

2.1 焊接设备选择

埋弧焊设备选择成都某厂家制造的双丝埋弧自动焊机。主机使用一台ZD7 系列大功率直流电源和一台ZDE-1250 交流方波电源。该设备为双弧双丝埋弧焊,其焊接小车操作简易且相对轻便(71kg),埋弧焊控制器采用数字化控制,具有电流、电压和焊接速度的预置等功能。基于以上特点,解决了半潜船搭载现场双丝埋弧焊应用搬运和使用操作上难度较大的瓶颈。

2.2 焊接材料选用

船用钢的焊接接头的韧性、冲击性能和焊接应力等关键指标对船体焊接质量和结构稳定性具有重要作用,焊接材料必须采用船级社认可的焊接材料,以“等强度”为原则进行选材,CO2气体保护焊选用药芯焊丝GFL-71Ni,直径ø1.2mm。埋弧焊丝选择H-14,直径4.0mm,焊剂选用配套使用的S-707T 焊剂,符合AWSA5.17/ASMESFA5.17F7A6-EH14 标准,并取得DNV.GL、CCS、ABS 等船级社认证。H-14 的化学成分和机械性能见表1、表2,S-707T 的焊剂成分见表3。

表1 H-14 化学成分(%)

表2 S-707T×H-14 机械性能

表3 S-707T 焊剂成分(%)

3 焊接工艺试验

3.1 坡口形式设计

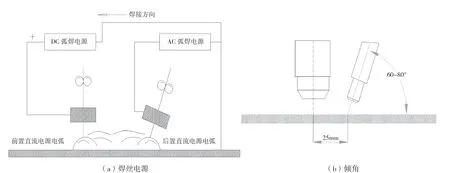

用于焊接试验的DH36 高强钢板材规格为1200mm×200mm×60mm。为实现双丝埋弧焊的操作,使用CO2气体保护焊打底焊来实现单面焊、双面成型,坡口形式设计成单边V 型坡口,如图1 所示。并考虑超厚板焊接需要减少V 型坡口金属的填充量,以利于快焊速及操作、焊渣脱渣清理和提高焊接质量,坡口角度设计为坡口35°,装配组对间隙为6mm~12mm,钝边为0mm~1mm。

图1 坡口形式图

3.2 焊接电源要求

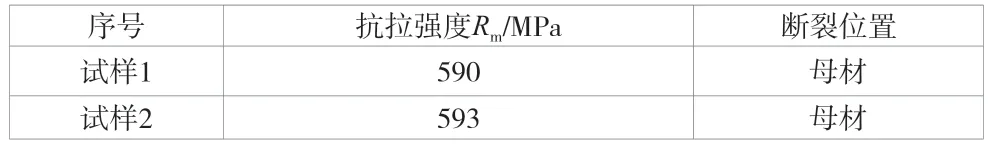

双丝埋弧自动焊采用2 个独立的焊接电源,焊枪的布置要求2 个电极在同一直线上,同时2 个电弧需要共同作用于一个熔池,并且前丝电极垂直于工件,以获得最佳的熔深。前丝电极为直流电源,后丝电极稍微向后倾(60°~80°倾角),以获得平滑的表面成型。后丝电极为交流电源,2 个电弧作用于同一个熔池,前丝电极与后丝电极的距离不大于25mm,如图2 所示,确保电弧共同作用于一个熔池。熔池电弧的搅拌作用强,焊缝中的微量元素有较长的时间进行扩散,可降低热裂纹的产生概率并避免形成气孔。

图2 焊丝电源及倾角

3.3 试验参数设计

由于焊接试件较厚,因此焊前需要进行预热,其方法为在坡口两侧各100mm 范围内进行预热,预热温度为65℃~120℃,层道间温度控制在250℃以下。对采用图1 中V 型坡口形式的试板进行焊接,第一~三层采用FCAW 进行打底焊,并采用DSAW 进行多层多道的焊接方法进行填充和盖面焊。经多次试验,得出的焊接参数范围见表4。对试验板焊缝进行100%MT、100%UT 和100%TOFD 无损探伤,结果均为合格,后续将对该工艺进行工艺评定。

表4 焊接参数范围

4 焊接工艺评定

4.1 评定方案

工艺评定采用上述焊接材料、焊接参数及坡口形式,试板材质为DH36高强钢,每件试板规格为1200mm×200mm×60mm。焊前需要在坡口内及两侧30mm 内清除铁锈、油污等,DSAW焊剂所需烘干温度为350℃×1h、保温150℃。FCAW 打底焊接前应预热,预热温度为最低65℃、最高不超过120℃,焊接层道间温度控制为250℃以下。试板焊接完成并放置24h 后,对焊接接头进行外观及(TOFD+UT+MT)100%无损检测,合格后进行理化试验。

4.2 焊接检验

4.2.1 冲击试验

根据LR 和DNV.GL 船级社相关规范的规定,经100%无损检测后,对焊接接头进行冲击试验。冲击试样分别在上表面SAW 层、下表面FCAW 层2 层取样。对SAW 层焊缝中心、熔合线、熔合线+2、熔合线+5 和FCAW 层焊缝中心、熔合线、熔合线+2 进行0℃冲击韧性试验,检测数据见表5。焊接接头上表面与下表面焊缝区韧性最差,该位置的冲击值分别为159J 与155J,熔合线处的冲击值分别为173J 与158J,上表面线外2mm、5mm 及下表面线外2mm 处的冲击值均接近于母材。在焊缝金属与母材强度相当的情况下,焊缝金属的韧性一般比母材低。由于采用了合适的焊接材料和焊接工艺,因此冲击试验数值满足船级社的要求。

表5 焊缝不同位置的冲击韧性值

4.2.2 焊缝拉伸和弯曲

参照GB/T2651—2008,在接头取拉伸试样,采用GPTS2000M 试验机对焊缝进行横向拉伸试验。试验结果显示,接头抗拉强度平均值为591MPa,高于母材520MPa 的抗拉强度,断裂位置均在母材一侧,接头抗拉强度较好,数据见表6。弯曲试验所用弯轴直径为25mm,弯曲角度为180°,结果表明弯曲试验结果合格。

表6 焊缝横向拉伸试验

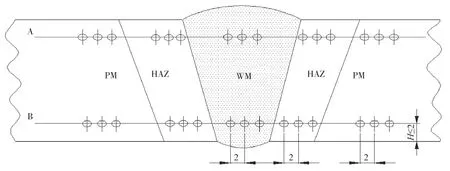

4.2.3 硬度试验

焊接接头组织与性能之间存在良好的对应关系,不同的组织应具有不同的硬度,对焊接接头试样各区域测试显微硬度,硬度试验测试部位如图3 所示。以焊缝中心为起始点,依次向热影响区及母材区每间隔2mm 测试其硬度,所测数值见表7。可知最大值为HV235,满足船级社规范最大值不超过HV350 的要求。

表7 HV10 硬度试验结果

图3 接头不同位置的硬度测试点(mm)

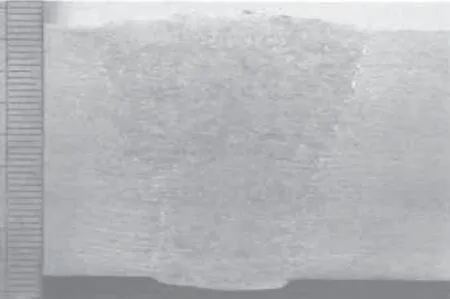

4.2.4 宏观金相试验

焊缝呈银白色,焊缝外形美观,余高较小,过渡圆滑。根据船级社《材料与焊接》规范第三篇的规定,对FCAW+DSAW焊缝接头断面进行宏观检测。经检验,焊接接头成型良好,无气孔、裂纹和夹渣等肉眼明显可见的焊接缺陷,如图4 所示。

图4 宏观焊接缺陷检查

4.2.5 微观组织分析

分别在焊缝中心的根部和填充层取样进行微观组织检测。从图5、图6 可看出,焊缝处主要的组织为大量针状铁素体和少量块状铁素体。在填充层有比在根部更多的等轴晶粒,原因是经过多层多道焊接后,焊道之间有再加热作用,从而获得了细小的等轴晶粒,提高了焊缝的力学性能。

图5 根部微观组织形貌(×500)

图6 填充层微观组织形貌(×500)

4.3 评定结论

利用FCAW+DSAW 组合焊接工艺技术对试件进行焊接,各性能检测结果符合LR 和DNV.GL 船级社标准要求。

5 现场实船应用

试验双丝埋弧焊技术经过工艺评定,取得了LR 和DNV.GL 船级社认可,将FCAW+DSAW 组合焊接技术实施于G5080、G5098半潜船甲板搭载的分段上。由于V型坡口采用的是单面焊、双面成型,为控制半潜船甲板超厚板60mm 的焊接变形,采用定位卡码担排固定,其横向大接缝位置卡码安装如图7 所示。卡码安装在结构面,每挡纵骨之间安装2 个卡码,并要求在横缝两端端头各加2 根担排(1000mm×150mm×25mm)。该担排要求满焊,安装在板边50mm 范围内,长排一端需要顶在一侧的肋板上。

图7 横向大接缝卡码安装图

纵向大接缝位置卡码安装如图8 所示。卡码安装在结构面,卡码安装间距300mm 均布,每两挡肋板之间安装3 块担排(850mm×150mm×20mm),加强板两端需要顶住纵骨,并要求与纵骨的立角焊进行双面焊,坡口两侧各200mm 双面焊。同时纵缝两端端头也各加2 根长排(850mm×150mm×25mm),该担排要求满焊,安装在板边50mm 范围内。

图8 纵向大接缝卡码及加强板安装示意图

在G5080、G5098 半潜船甲板超厚板现场应用过程中,FCAW+DSAW 双丝埋弧焊的2 个电弧共同作用于一个熔池。熔池电弧的搅拌作用强,可有效消除焊缝边缘的未熔合。同时焊接时形成的熔池较长,金属在其固熔态的时间较长,比单电弧时的冷却速度和热循环过程慢,焊缝中的微量元素有较长的时间进行扩散,熔池的底部面积扩展,不易形成梨形焊道,可降低焊缝热裂纹的产生概率,同时也有效避免了气孔等焊接缺陷的形成,经(TOFD+UT+MT)100%无损检测发现,基本无点状或线状缺陷。

将FCAW+DSAW 双丝埋弧焊和FCAW+单丝埋弧焊(SAW)的组合焊接方法进行对比可发现,在60mm 的同板厚下,当FCAW+DSAW 双丝埋弧焊技术输入功率增加50%时,线能量减少了15%~30%,而焊接速度提高了1.5~2.5 倍,焊接道数45~47 道减少1/2,同时减少了超厚板V 型坡口的焊接变形,其整体焊接效率提高了30%~50%。

6 结语

该文进行了FCAW+DSAW 组合双丝埋弧焊技术试验,并根据船级社规范要求,完成了LR 和DNV.GL 工艺评定认可。在半潜船甲板应用中得出以下结论。

首先,通过采取合适的工艺措施,对超厚板V 型坡口平对接焊缝采用FCAW+DSAW 组合焊接方法,能够取得良好的工艺性能,同时满足船级社的相关规范要求,取得了较满意的效果,既保证了焊缝质量,又控制住了焊接变形。

其次,采用单电弧进行结构加热时,由于要增加一道盖面工件,因此当温度降低以后还需要进行第二次加热,增加了焊剂熔化时的能量损耗。而双丝埋弧焊可有效降低工件因二次加热带来的能量损耗,该损耗包括工件的热量损耗、焊剂的二次热量损耗等,起到了节能的作用。

最后,用该工艺焊接半潜船超厚板V 型坡口平对接缝,可有效减少焊缝施工时间且质量稳定,得到了半潜船船东及船检的高度评价,不仅为我司赢得了声誉,还积累了技术经验,为以后高附加值船舶的建造提供了技术和工艺上的参考。