二次喷雾造粒法制备石榴结构硅碳负极材料

2023-11-13骆真曹宏薛俊

骆真,曹宏,薛俊

1. 贵州梅岭电源有限公司,贵州 遵义 563003

2. 武汉工程大学 材料科学与工程学院,湖北 武汉 430205

随着小型移动设备与新能源汽车的爆发式增长,人们对储能电池的需求同样随之快速增长。以传统石墨材料为负极的锂离子电池制造工艺成熟,性能稳定,能够在一定程度满足上述需求。但是由于石墨本身的理论容量较低(仅372 mAh/g),且实际商业化的石墨材料容量也几乎逼进其理论值[1](可达360 mAh/g 以上),已逐渐难以满足面对高速增长的新能源汽车市场,使得电车的续航焦虑难以得到缓解[2]。因此,开发下一代高能量密度负极材料是行业发展的首要任务,而在众多的负极材料中,硅材料具有超高的理论容量(4 212 mAh/g)和相对较低的电位平台(~0.4 V vs. Li/Li+)、稳定的化学性质、低成本、含量丰富、安全无毒等优势,被认为是最有潜力的下一代负极材料的候选者之一[3-4]。但硅用作锂离子电池负极材料本身也存在诸多不可忽视的缺点,导致硅负极材料始终难以真正实现大规模商业化发展[5-6]。

硅材料的改性工作主要围绕2 点展开:一是硅在充放电过程中巨大体积膨胀,会导致材料粉化、脱离集流体,使容量快速衰减,同时,反复生成固态电解质界面(solid electrolyte interface, SEI)膜,消耗锂离子,进一步引起电池的失效[7-10];二是硅材料的低电导性,会导致锂离子难以迁移至硅材料内部进行合金化反应,残留在电极材料中,造成不可逆的锂消耗,使得电池首次库伦效率大大降低[11-12]。除了硅负极材料本身的技术难题以外,硅负极材料的制备工艺同样是制约硅负极材料的发展的重要因素,其多数用强酸和强碱刻蚀,工艺复杂且危害环境。此外,现有这些方法制备过程复杂、流程周期冗长、难以规模制备等问题,使其只能存在于对新材料的实验室研究阶段[13-15]。因此简单、经济、高效地制备出性能优秀的硅负极材料才是可能实现商业化的途径。

文中通过两步喷雾干燥法制备出由2 种不同的有机物包裹亚微米硅粉的前驱体微球,然后利用这2 种有机物在高温处理后残碳量不同的性质制造微球的内部多孔碳层及碳壳,一次煅烧即可得到石榴结构状硅碳复合微球。由于该微球独特的结构设计,该负极材料在与碳纳米管与鳞片石墨等具有卓越导电性的材料复合后表现出良好的循环稳定性。

1 复合材料制备与表征

1.1 材料制备

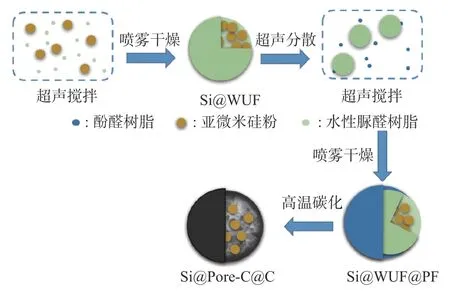

如图1 所示,首先将商业化硅粉(~4 μm,阿拉丁试剂有限公司)使用砂磨机进行2 h 的高能砂磨,然后冷冻干燥得到亚微米硅粉(Si, ~300 nm)。将水性脲醛树脂(waterborne urea formaldehyde,WUF)溶解于去离子水得到浓度为17 wt%的树脂溶液,随后将上述亚微米硅粉以体积比为Si∶WUF=1∶6 加入树脂溶液后超声搅拌10 min,将该悬浮液在220 ℃下进行喷雾干燥,得到脲醛树脂包裹硅粉的微球,记为Si@WUF。WUF 是一种高温热解后失重率高达88%左右的水性树脂,因此它在高温下会因大量的基团分解失重而在其原有的结构下产生大量孔洞,形成具有一定强度的多孔疏松结构,该结构可以对硅的体积膨胀起到很好的缓冲作用。

图1 复合材料的制备流程

继续将所得微球按体积比为Si@WUF∶PF=1∶1加入经乙醇溶解的浓度为10 wt%的酚醛树脂溶液并超声搅拌10 min,以180 ℃的温度再次进行喷雾造粒得到酚醛树脂包覆的Si@WUF 微球,记为Si@WUF@PF。酚醛树脂高温碳化后其能够在上述疏松碳层表面形成一层致密的碳壳,具更高的强度,从而最终可以得到一种具有缓冲功能和结构保护功能的复合材料。

为了进一步提升该负极材料的电化学性能,在脲醛树脂(PF)溶液制备中加入了1%的碳纳米管和25%的鳞片石墨,将喷雾干燥得到的微球记为Si@WUF/CNT/G@PF。同时,为了便于对比,直接将亚微米硅粉与质量比为10 wt%的酚醛树脂溶液混合分散后进行喷雾造粒,得到酚醛树脂直接包覆硅粉的微球,记为Si@PF。最终将所制备的微球在氩气气氛下800 ℃煅烧2 h 得到最终产物,分别记为Si@C、Si@Pore-C@C 和Si@Pore-C/CNT/G@C。

1.2 材料表征

分别采用X 射线衍射(X-ray diffraction, XRD),扫描电子显微镜(scanning electron microsope, SEM)和热重分析(thermogravimetric analysis, TGA)对所制备的负极材料进行成份组成、表面形貌和硅碳含量的测定。然后将负极材料制备成极片并在充满氩气的手套箱中组装为2032 纽扣电池后进行电化学性能测试。所制备的极片是由质量比为活性材料∶乙炔黑∶海藻酸钠=8∶1∶1 的比例混合后涂布在铜箔上再于真空干燥箱中80 ℃干燥整夜所得。电解液为1 mol/L 的LiPF6/EC+DMC+DEC(1∶1∶1)混合,金属锂片作为对电极,Celgard2400作为隔膜。使用蓝电电池测试系统在电流密度为100~2 000 mA/g 的电流密度和电压测试窗口为0.001~2 V 条件下测试材料的恒流充放电性能。使用电化学工作站(CHI660D)以0.1 mV/S 的扫描速率在0~2 V 的电压范围进行循环伏安测试和交流阻抗测试。

2 结果与讨论

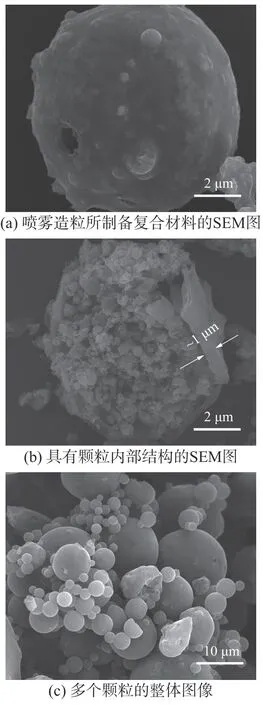

图2(a)和图2(b)分别表示Si@Pore-C@C 的表面结构和内部形态,从图2(a)中可以观察到所制备的微球球型度较高,而且微球的表面比较光滑。相反在微球的内部则呈现出由大量的无定形颗粒堆积–粘接而形成不规则疏松孔隙结构(图2(b))。而SM-Si 则被这些无定形碳包裹住,一方面形成导电网络改善硅的导电性,另一方面则形成一个类核壳结构,能够缓冲硅在充放电过程中体积膨胀。同时,这些小的类核壳结构颗粒二次粘结–堆积后再被一层厚度约1 μm 的致密碳层包裹,使其能够提供优异强度的结构保护,避免在长循环下硅在体积膨胀过程中撑破微球内部保护层而引起二次膨胀造成颗粒破碎的情况。此外,该致密碳层还可以阻隔电解液进入微球内部,降低SEI 膜的生成。 图2(c)和图2(d)分别为喷雾干燥制备的Si@Pore-C@C 微球及其粒径分布,从粒径分布图中可以看出微球的粒径分布在2~50 μm,球分布连续型较好,平均粒径在15 μm 左右。

图2 复合材料的形貌

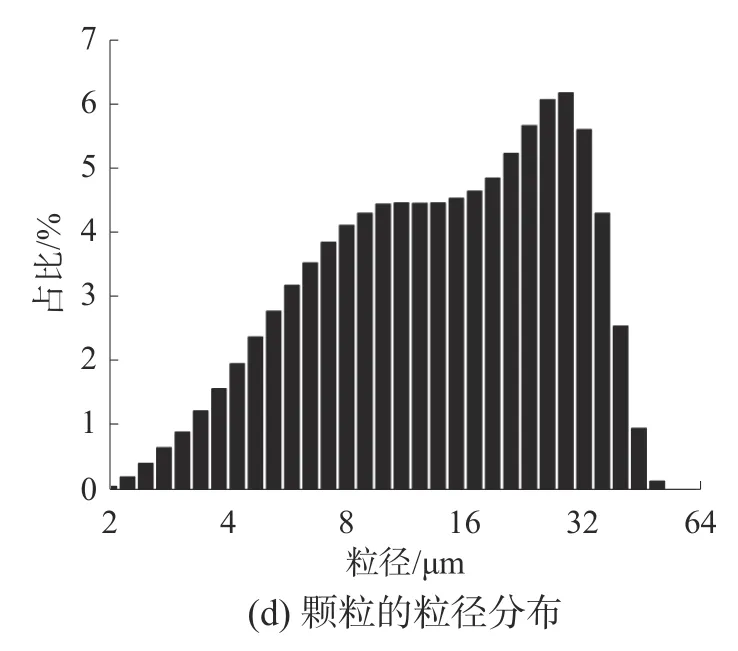

将制备得到的复合材料进行XRD 检测,结果如图3(a)所示。从图3(a)中可见,Si@Pore-C@C 复合材料的三强峰一一对应于硅的特征峰(28.6°、47.4°和56.2°),且峰形、大小几乎一致,说明在将硅与碳材料进行复合的过程中没有改变硅材料的基本性质。复合材料图谱中在20°~ 25°出现的弥散峰对应于高分子有机物碳化后形成的无定形碳,其内部结构混乱无序,只能检测到碳的(002)弥散峰。此外,在硅的特征峰旁(26.6°处)还检测到了SiO2的特征峰,推测可能的原因是在进行高温煅烧过程中由于实验设备的密封性较差,导致在高温下硅与空气中的氧气发生氧化反应,形成了SiO2。通过对其进行峰强对比计算,并与EDS 连用分析其含量,得到其含量低于硅的10%,影响较小。

图3 复合材料的物质组成

热重分析在研究当中常常被用于测定硅碳复合材料的组成,图3(b)所示曲线是在空气气氛下以10 ℃/min 的加热速率将Si@C、Si@Pore-C、Si@Pore-C@C 和Si@Pore-C/CNT/G@C 共4 种样品分别加热至800 ℃所得。从图3(b)中可以看出共4 种样品的大幅失重区间主要在450~600 ℃,对应于热解碳的消耗,第2 段失重发生在600 ~ 800 ℃,为石墨的燃烧失重。其中Si@Pore-C是由未包覆酚醛树脂的Si@WUF 微球在氩气气氛下经800 ℃煅烧2 h 后得到具有多孔疏松结构的硅碳复合微球。通过TGA 数据可知Si@Pore-C中Si/SiOx和C 含量约为82%和18%,而Si@Pore-C@C中分别为42%和58%,Si@Pore-C/CNT/G@C 的Si/SiOx、C 和G 的比例分别为24%、52%和25%。同时也对Si@C 样品进行了测定,其Si/SiOx和C 含量分别约为57 %和43 %。

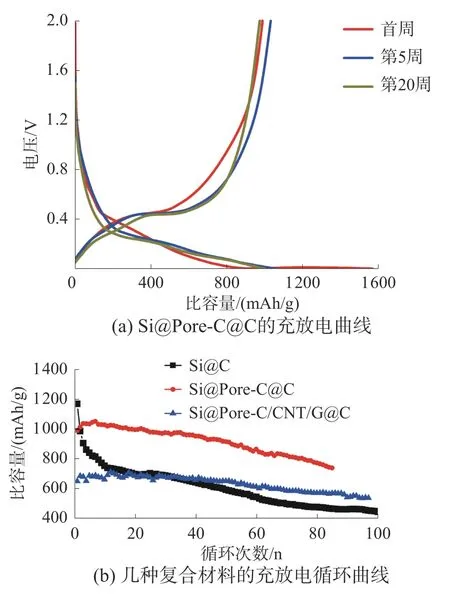

图4(a) 为Si@Pore-C@C 复合材料的首周、第5 周以及第20 周充放电测试的曲线图,电压测试窗口为0.005 ~ 2 V,电流密度为100 mA/g。从图4(a)中可得到Si@Pore-C@C 复合材料的首次放电比容量为1 573.6 mAh/g, 充电比容量为990.9 mA/g,可计算出其首次库伦效率为63%。与传统石墨负极材料90 %以上的首效相差甚远,主要原因是硅材料本身的导电性差,锂离子在充放电过程难以脱嵌完全,会在内部形成“死锂”,使其无法发挥出所有的容量。

图4 复合材料的充放电性能

其次,复合材料中的无定形碳由于存在有大量的缺陷,同样会使锂离子嵌入这些缺陷中无法脱出,同样导致“死锂”的形成,而且这些缺陷还更容易同电解液发生副反应,造成SEI 膜的大量形成,额外消耗了锂离子,三者影响叠加导致了首次库伦效率的降低。循环至第5 周后其放电比容量为1 055.2 mAh/g,充电比容量为1 034.3 mAh/g,可知其库伦效率为98 %,容量保持率104.4 %,第20 周后放电容量为1 000.1 mAh/g,充电容量为976.0 mAh/g,容量保持率为98.5 %。可见,在前20 周循环内Si@Pore-C@C 复合材料很好地限制了硅的体积彭胀,避免了颗粒的破裂和表面SEI 膜的破坏,从而使得锂离子可以稳定地嵌入和脱出,最终在充放电循环中表现出良好的稳定性。

将3 种所制备的复合材料在100 mA/g 的电流密度下、0.005~2 V 电压范围内循环50 次,结果如图4(b)所示。 Si@C 复合材料由首次1 168.9 mAh/g 的充电比容量经50 次循环后衰减至595.2 mAh/g,容量快速衰减了50%左右。相比之下,Si@Pore-C@C复合材料由前几周循环中最高1 051.4 mAh/g 的比容量经过50 次充放电循环后仍有高达927.8 mAh/g的比容量,此时容量保持率为88.3%。

相对于直接在硅颗粒表面包覆致密碳层的Si@C,Si@Pore-C@C 在内层多了一层多孔疏松碳,可用于容纳硅在充放电过程中的体积膨胀,因此在前期的循环中能够保持颗粒的完整性,具有一定的稳定性。而Si@C 则没有这样的缓冲空间,因此在前几周中充放电循环中,硅的膨胀收缩使颗粒不断破碎,从而导致电解液与锂离子不断与颗粒表面新的界面接触、反应生成SEI,消耗活性物质,导致容量的大量损失。

但是,从图4(b)中还是可以观察到,Si@Pore-C@C 复合材料的容量在后续循环中同样存在加速衰减的问题。说明该材料的内部缓冲空间仍然没有很好地缓冲掉硅的膨胀,随着循环的不断进行,最终同样导致颗粒破碎,使容量快速降低,最终在85 周循环后其充电比容量降低至741.7 mAh/g,此时的容量保持率仅剩70.4%。其根本原因还是材料中硅含量过高导致,超出了设计的缓冲空间量。因此,为了降低硅含量,提升材料的循环稳定性,向复合材料中添加一定比列(25 %)的商用鳞片石墨及碳纳米管导电剂,这样即可兼具硅的高容量和石墨的高稳定性的特点,导电剂的加入还能提升锂离子在材料内部的扩散系数,最终实现复合材料性能的提升。结果如图4(b)所示,Si@Pore-C/CNT/G@C 复合材料在前50 周循环中几乎没有发生容量衰减,此时的容量保持率高达95.6 %,在经历近100 次充放电循环后容量仍有540.5 mAh/g 的比容量,此时的容量保持率仍高达82.8 %。

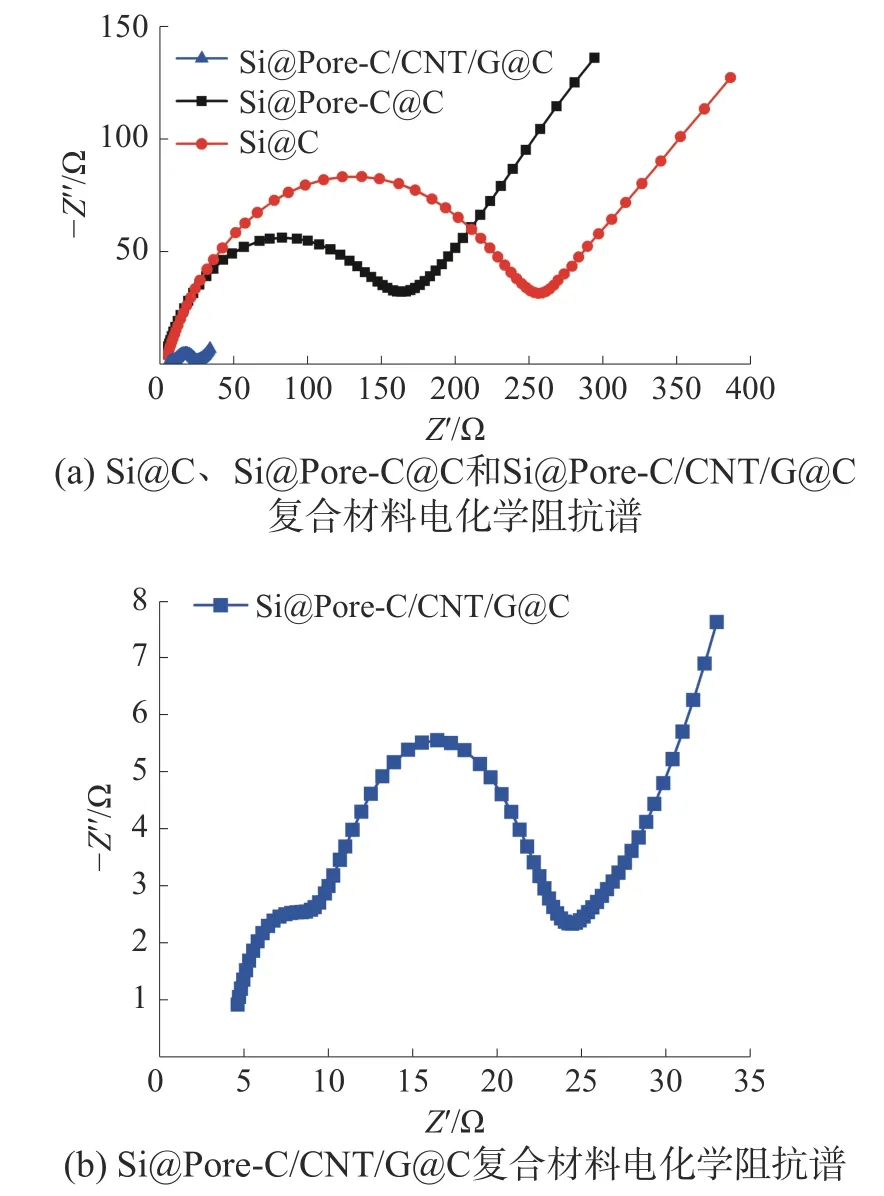

将Si@C、Si@Pore-C@C 和 Si@Pore-C/CNT/G@C 共3 种复合材料在循环结束后进行阻抗测试,其结果如图5 所示。阻抗谱中的直线部分表示材料内部的扩散阻抗(Warburg 系数),斜率越大则锂离子的传输越容易;半圆部分则表示材料的电荷转移阻抗,直径越大则电荷的转移越难进行。能够看出,Si@C、Si@Pore-C@C 这2 种复合材料的直线部分的斜率相近,说明尽管其内部结构存在差异,但由于都是由无定形碳所构成,因此对锂离子传输能力也相似。而对于电荷转移阻抗来讲,由于Si@C 从一开始充放反应时就存在颗粒破损、副反应增多、SEI 反复生成增厚的情况,使其阻抗值增加。Si@Pore-C/CNT/G@C 由于二次复合了导电碳纳米管和石墨,使材料内部形成了高速导电网络,提升了锂离子的扩散速度。此外由于降低了复合材料内部的硅含量,使材料内部整体的膨胀应力减少,从而使得Si@Pore-C/CNT/G@C 复合材料颗粒在整个循环中几乎都保持完整的形态,没有发生颗粒的破碎、SEI 的反复形成以及其他不可逆副反应的发生,使其在循环过程中的阻抗变化较小,也表现出更好的循环性能。

图5 复合材料的电化学阻抗性能

3 结论

1)本文提出了一种“两步喷雾造粒、一步碳化成型”制备锂离子电池石榴结构硅碳复合材料的工艺方法,该工艺简单、成本低、环境友好且具备快速规模化生产的能力,是一种绿色、环保的制造工艺。

2)由于该结构独特的多孔结构和保护层,使其能够有效地缓解硅的体积膨胀并且具有一定的机械强度,从而实现对硅碳材料循环稳定性的提升。经测试,Si@Pore-C@C 复合材料在约0.1 C的电流密度下、50 次循环后具有88.3%的容量保持率,而将导电剂和石墨同其二次复合后,其容量保持率可提升至95.6 %,近100 次循环后仍有82.8 %的容量保持率。