“华龙一号”安全壳热工水力现象综合性能实验数值计算研究

2023-11-13李精精王辉孙婧

李精精,王辉,孙婧

中国核电工程有限公司,北京 100840

破口事故(loss-of-coolant accident,LOCA)下大量的高温高压水蒸气和氢气的混合气体进入安全壳气空间,造成安全壳内温度、压力升高,进而对安全壳的完整性构成威胁。目前的三代压水堆,多采用非能动安全壳热量导出系统来进行安全壳内长期阶段的降温降压。例如,“华龙一号”采用非能动安全壳热量导出系统(passive containment heat removal system, PCS)[1],AP1000 采用非能动安全壳冷却系统(passive containment cooling system,PCCS)[2]等。与能动的喷淋措施不同,非能动安全壳热量导出系统可能会存在局部效应,也更多地依赖壳内的热工水力状态[3-4]。非能动安全壳冷却系统的设计也受到越来越多的机构和学者的重视[5-7]。为了更好地研究PCS 系统的带热能力和其与安全壳内热工水力状态的耦合关系,中国核电工程有限公司在廊坊实验基地搭建了安全壳综合性能实验装置(PlAtform for iNteGral TH behaviour of containment, PANGU),并针对不同的事故序列开展了实验研究。 本文即采用GOHTIC8.0 程序建立安全壳综合性能实验装置数值计算模型,并针对不同的序列实验开展数值计算研究。GTOHIC 8.0 程序是由美国电力研究公司(electric power research institute, EPRI)开发的可用于核电站安全壳、辅助厂房和其他设施的热工水力计算分析[8]。GOTHIC 程序已用于多个国家的核电厂安全壳分析,如日本的Fukushima Daiichi 1#机组[9]、韩国的APR1400[10]以及意大利的IRIS 堆[11]等。西屋公司基于该程序4.0 版改进得到的WGOTHIC 程序已用于AP1000 的安全壳分析[12]。

1 研究对象与计算模型

1.1 研究对象

PANGU 位于廊坊实验基地,用于研究事故条件下PCS 系统作用下安全壳内的热工水力行为。安全壳综合性能实验装置在设计过程中遵循了严格的模化分析工作[13-15]。实验装置的基本组成包括带穹顶的圆柱形金属安全壳、安全壳内部隔室、非能动安全壳热量导出系统以及气体介质(水蒸气、空气和氦气)供应系统。

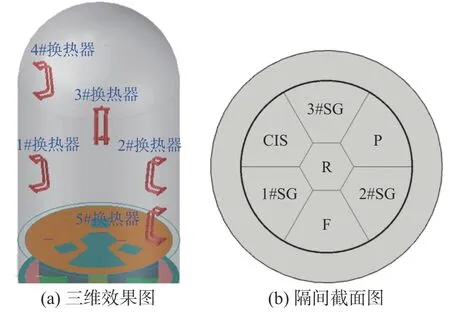

根据实验需要,同时考虑到制造和实验的方便性,并尽可能真实地模拟隔间的大小、形状、分布以及隔间对气体流动与分层的影响,最终确定安全壳综合性能实验装置的隔间结构如图1 所示。

图1 安全壳综合性能实验装置几何模型

图1 中,SG 为蒸汽发生器,P 为稳压器,F 为换料水池,R 为反应堆压力容器,A 为环廊。隔间之间的隔墙采用可拆卸结构,隔间之间的连通情况根据实际结构和实验内容进行组合设置,操作平台地面参照原型采用钢板或栅格板铺设。

1.2 计算模型

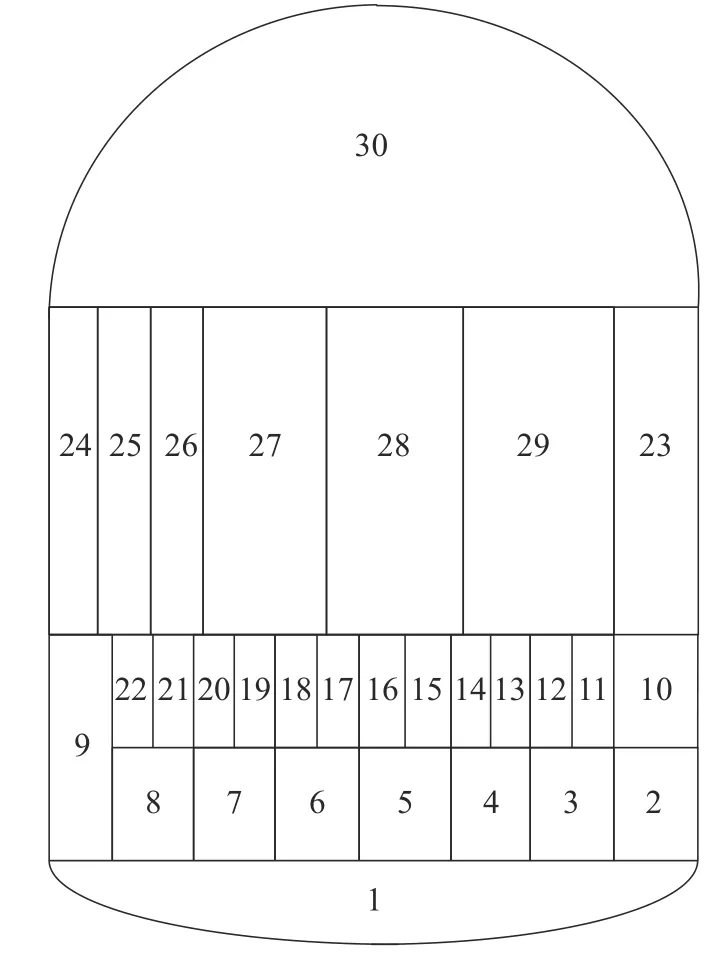

安全壳综合性能实验装置内部结构较为规则,在采用GOHTIC 8.0 程序建模时对每个隔间进行单独控制体划分,同时对只有1 个流通口的隔间拆分为相同的2 个控制体,以保证该隔间内气体的流通。节点划分如图2 所示。

图2 节点划分

GOTHIC 程序在PCS 模拟过程中,不能直接模拟PCS 管道的换热过程。计算中假设PCS 为平板热构件,PCS 两侧为壳体内侧和水箱侧,与实际PCS 管道情况不符,为了解决这个问题,利用控制变量的方法,将实验所得的PCS 系统换热关系式模型经过修正后嵌入GOTHIC 中进行模拟。

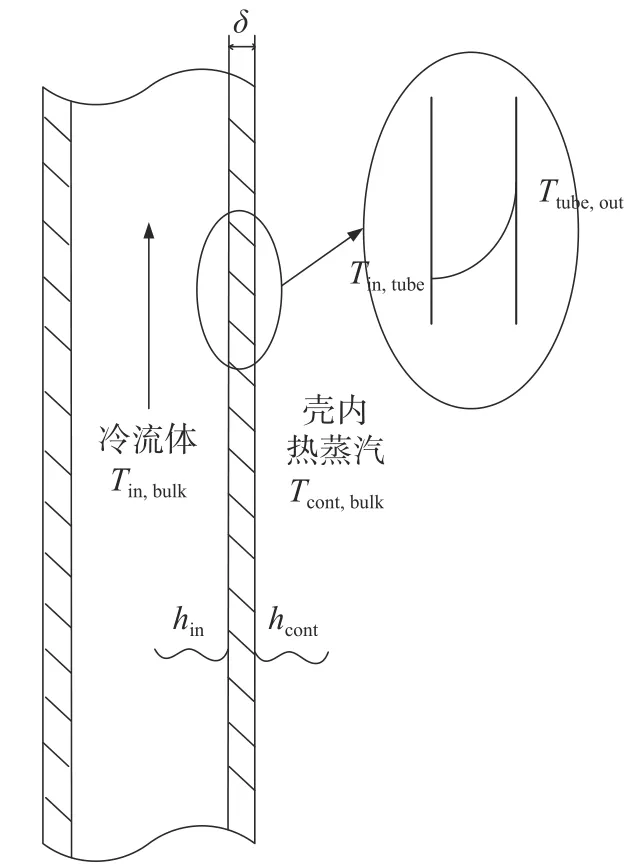

从安全壳向PCS 传热管内部流体的传热过程如图3 所示。

图3 传热过程示意

壳内大气和管道外表面之间有对流换热系数hcont,W/m2K;PCS 传热管外壁温Ttube,out,℃;内壁温Ttube,in,℃;在传热管内部温度成对数分布,管道具有导热系数 λ,W/mK;PCS 传热管内壁面与管内流体之间换热系数为hin,W/m2K;管道外表面换热量为qout, W。其中,传热管外侧流体换热方程为式中:htotal为总的换热系数,W/m2K;Tcont,bulk为安全壳内主流温度,℃;Tin,bulk为换热管内主流温度,℃;Sout为换热管外表面积, m2;为修正后的总换热系数,W/m2K;Ttank为水箱温度,℃。

根据传热等效的原则最终可以推导出换热系数修正公式为

PCS 平板热构件与水箱侧换热选取GOTHIC程序自带的关系式DIRECT,PCS 管外冷凝换热实验关系式为

式中:hexp_c为实验管外换热系数,W/(m2K);pt为混合气体总压,Pa;Ns为水蒸汽体积份额; ∆tw为壁面过冷度, ℃;A、a、b、c为实验系数。

2 模型假设和初始条件

2.1 事故序列选取

工程实践中华龙一号采用确定论、概率论及工程判断相结合的方法筛选出了若干需要计算分析的严重事故序列,这些事故序列包括了大破口、中破口、小破口、全厂断电、丧失给水等始发的严重事故。这些事故序列可以分为2 类代表性序列,分别为低压熔堆事故序列和高压熔堆事故序列,这2 类事故进程不同,质能释放各异,释放位置不同。为使得实验台架上开展的典型事故序列验证具有代表性,选择了大破口始发严重事故和全厂断电始发严重事故开展实验验证,同时后者也是PCS 系统需要投入的典型事故情景。实验中对以下3 个事故序列进行了验证,分别是:

序列1:堆芯未熔的一回路大破口失水事故;

序列2:一回路大破口事故始发的严重事故;

序列3:全厂断电始发的严重事故。

2.2 质能释放源项和初始条件

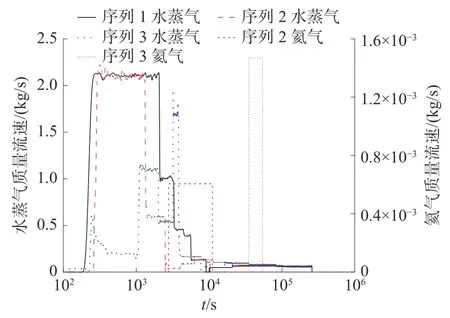

在破口事故发生的短期时间内,随着大量高温高压水蒸气进入安全壳气空间,安全壳在短时间内达到第1 个温度和压力峰值,对其完整性构成威胁。随着质能释放的减小和安全壳内热构件吸热,安全壳内温度、压力迅速下降,当热构件温度达到饱和或者其吸热功率小于质能释放的功率后,安全壳内温度、压力又转而上升。安全壳内压力超过0.24 MPa 后触发PCS 系统启动,考虑到PCS 系统的非能动特性,其主要在安全壳长期排热阶段发挥作用。因此,安全壳综合性能实验中,不考虑短期阶段效应,对于短期阶段造成的安全壳内较高的温度、压力效应,通过较长时间的蒸汽注入实现。结合华龙一号质能释放源项进行模化分析,最终实验过程中3 个事故序列所采用的质能释放如图4 所示。其中,蒸汽为0.8 MPa下的饱和蒸汽。在数值计算中,采用与实验相同的质能释放源项。3 个事故序列的初始条件如下:

图4 质能释放源项

序列1:壳壁温度48.5 ℃、气体温度46.5 ℃、内部热构件温度48.5 ℃、换热水箱温度1#:47.5 ℃、2#:47.5 ℃、3#:47.5 ℃。环境温度30 ℃。

序列2:壳壁温度48.5 ℃、气体温度50.0 ℃、内部热构件温度48.5 ℃、换热水箱温度1#:49.7 ℃、2#:49.9 ℃、3#:53.6 ℃。环境温度30 ℃。

序列3:壳壁温度45.6 ℃、气体温度46.5 ℃、内部热构件温度45.6 ℃、换热水箱温度1#:43.7 ℃、2#:43.9 ℃、3#:44.3 ℃。环境温度30 ℃。

3 计算结果与分析

3.1 气体组分比较

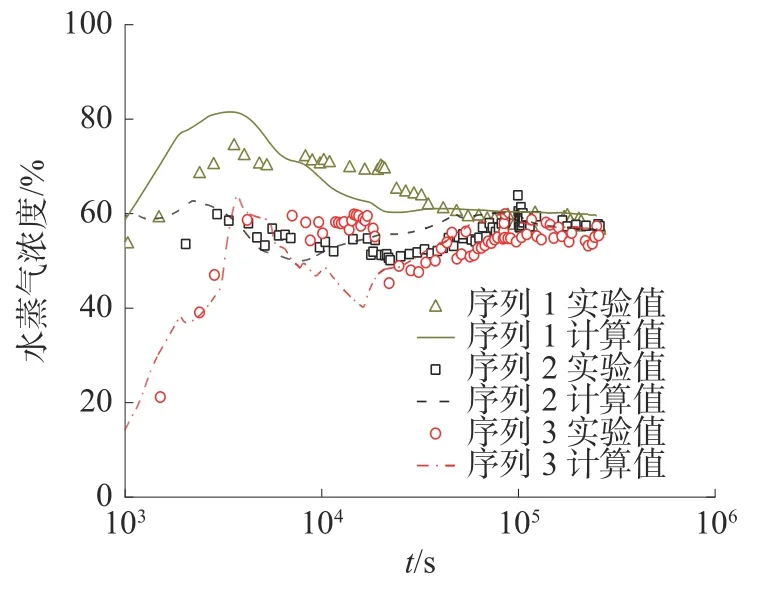

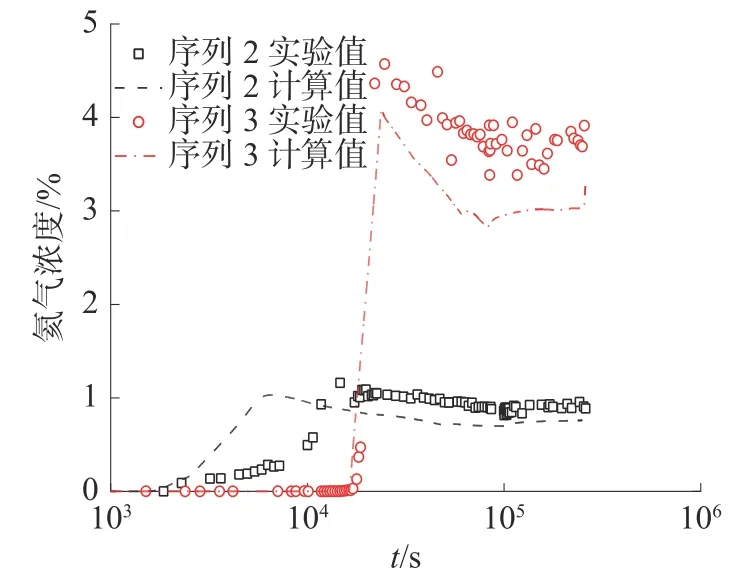

3 个事故序列穹顶区域的水蒸气浓度和氦气浓度实验值与计算值比较如图5 和图6 所示。

图5 穹顶水蒸气浓度

图6 穹顶氦气浓度

如图5、图6 所示,对于3 个事故序列,程序计算的穹顶区域水蒸气浓度和氦气浓度与实验值趋势上保持一致,特别是长期阶段水蒸气浓度实验值与计算值符合良好。实验测量的穹顶水蒸气浓度和氦气浓度均为某一位置处的浓度,而程序计算的水蒸气浓度和氦气浓度均为穹顶区域的平均浓度。在质能释放初期阶段,穹顶各处的水蒸气浓度和氦气浓度可能存在不同,随着实验的进行和质能释放的减小,穹顶各处的水蒸气浓度和氦气浓度将逐渐趋于均匀。

3 个事故序列在长期阶段水蒸气浓度差异较小,这主要是由于在长期阶段主要是衰变热产生的水蒸气,对于同一机组不同事故序列下,长期阶段水蒸气质能释放差异较小。由图3 的质能释放可知,事故序列3 较事故序列2 氦气释放时间较晚,但是释放量较大,因此,事故序列3 的氦气浓度较事故序列2 较大。

3.2 温度和压力比较

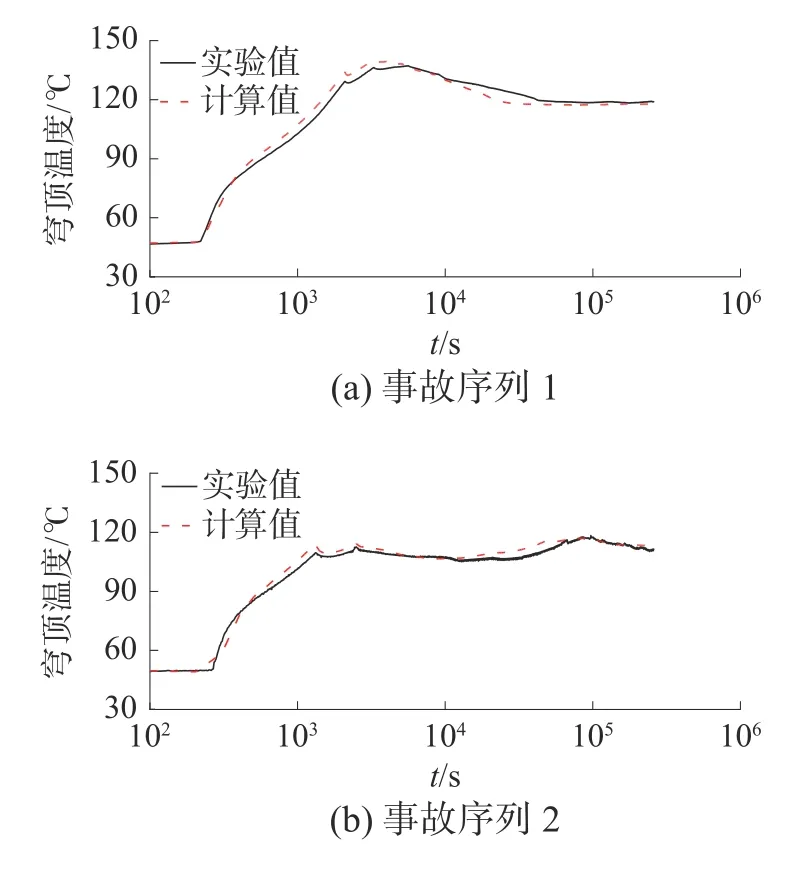

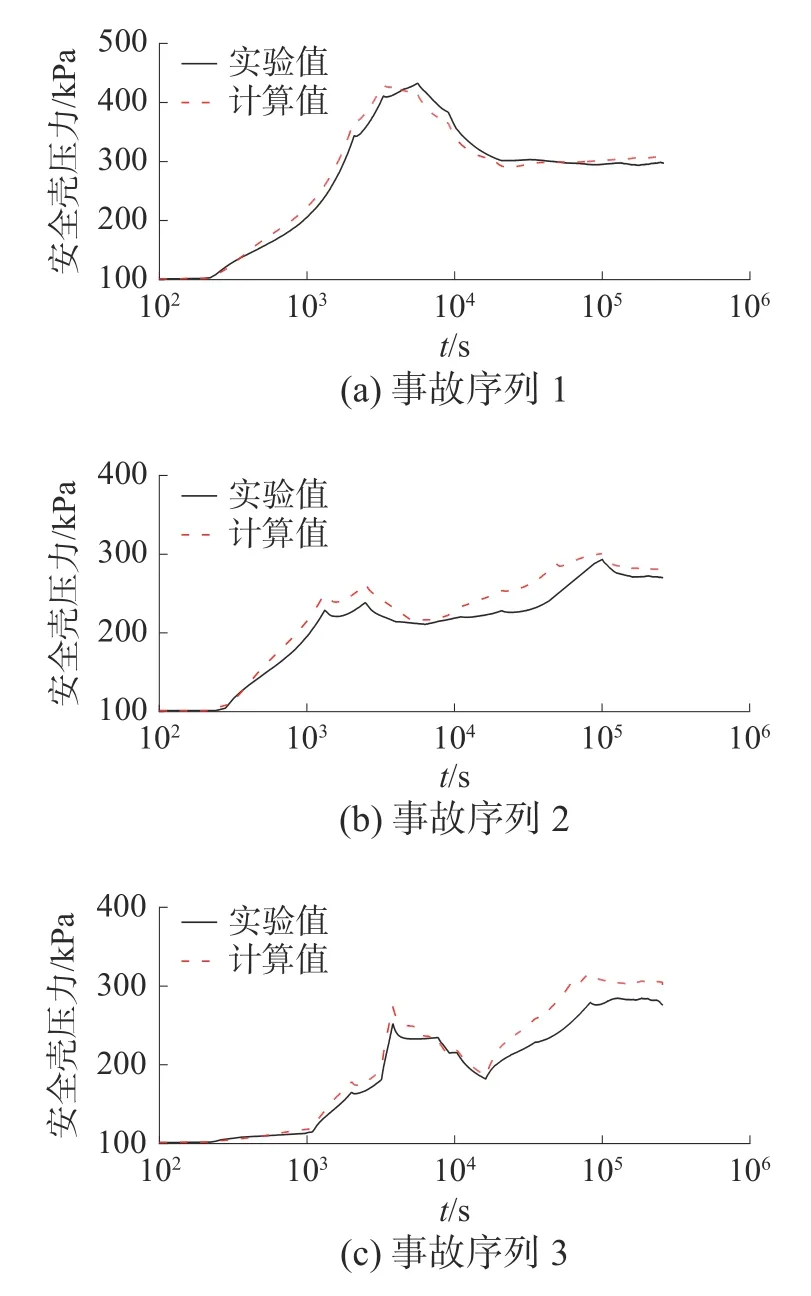

3 个事故序列穹顶区域的温度和压力实验值与计算值比较如图7 和图8 所示。

图8 穹顶压力

由图7 和图8 可知,3 个事故序列计算所得的安全壳内温度和压力与实验值趋势相同。事故序列1 安全壳内温度计算峰值约为140 ℃,长期温度为约118 ℃,实验测得的安全壳温度峰值约为137 ℃,长期温度约为119 ℃;安全壳内压力计算峰值约为430 kPa,长期压力为约310 kPa,实验测得的安全壳压力峰值约为430 kPa,长期压力约为300 kPa。安全壳内温度和压力计算值比实验值偏高,72 h 的时间范围内,安全壳内压力误差均落在±10%的误差范围内。事故序列2 和事故序列3 计算所得的安全壳内压力与实验值趋势相同。安全壳内压力计算值比实验值偏高,72 h 的时间范围内,安全壳内压力误差均落在20%的误差范围内。与事故序列1 相比,事故序列2 和事故序列3 均增加了氮气的注入,存在氮气的情况下,PCS 的换热情况会更复杂,从而增大了计算误差。

3.3 PCS 功率比较

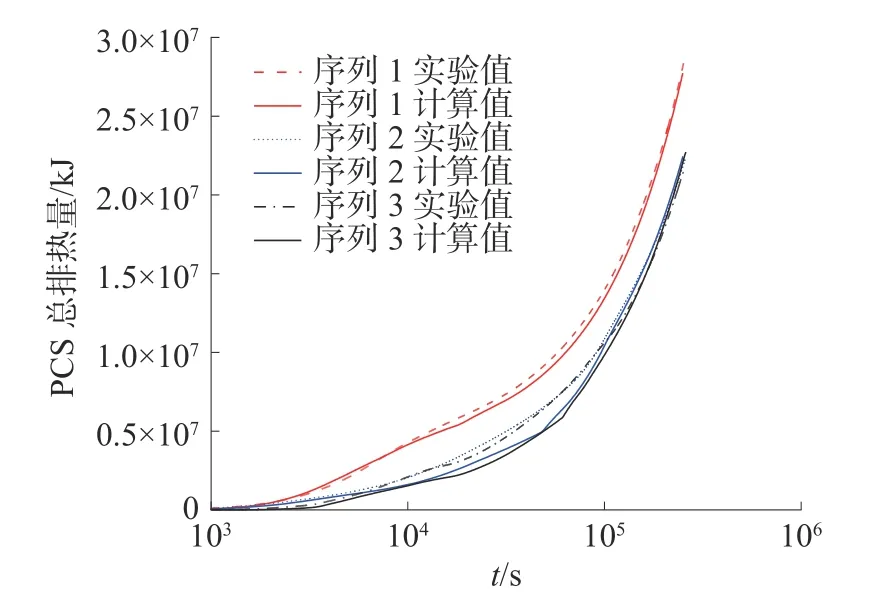

3 个事故序列计算所得的PCS 总排热量与实验值对比如图9 所示。

图9 PCS 功率

由图9 可知,计算所得的PCS 总排热量与实验值相比整体趋势相同,大部分时间计算所得的PCS 总排热量略低于试验测得的PCS 总排热量,说明所采用的PCS 模型是保守的。

4 结论

对3 个事故序列进行了计算值与实验值的验证,得出结论如下:

1)在72 h 的实验内,壳内状态从出现峰值波动到达到一个稳定的状态,计算模型无论在压力、温度、组分浓度还是PCS 功率等方面都与实验值符合良好,安全壳内压力温度计算误差均落在±20%的范围内。程序计算的安全壳内水蒸气浓度和氦气浓度在初期阶段存在一定误差,在长期阶段误差不超过±20%。证明了所建立的安全壳综合性能实验装置的计算模型的准确性。

2)本文所采用的PCS 计算模型可以跟踪实验PCS 功率的变化,但是其功率略低于实验所得的PCS 功率。在72 h 计算时长内,计算的PCS 总排热量与实验测量的PCS 总排热量相当。