变换装置设备检验检测过程中发现的问题及探讨

2023-11-13李涌泉肖尧钱孙爱鹏康晓鹏

李涌泉 肖尧钱 孙爱鹏 康晓鹏 陈 昇

(1.中国特种设备检测研究院 北京 100029)

(2.国家市场监管技术创新中心(炼油与化工装备风险防控) 北京 100029)

变换装置具有高温高压和临氢运行的特点,介质易燃易爆,一旦发生事故后果不堪设想。同时变换装置损伤机理复杂且检验过程中发现的问题非常多,国内很多变换装置都发现过影响装置运行的设备损伤与失效情况,是煤化工产业链中最危险的生产装置之一。比如中国石化某分公司的变换炉在检验中发现堆焊层表面存在大量裂纹,基材对接焊缝内部也存在多处超标埋藏缺陷,变换系统不锈钢压力管道及容器曾多次发生腐蚀失效,对装置长周期安全稳定生产造成重大威胁[1]。国家能源集团某公司变换装置IP蒸汽废锅在换热器拆检时发现内漏现象,管板渗透检测时发现管板与管束连接角焊缝存在大量裂纹,壳程在进行液压实验时裂纹处发生泄漏,且每次停车检修过程中都需对其管板裂纹进行修复,无法从根本上消除换热器内漏隐患[2]。中煤集团某公司变换装置低温冷凝液预热器在使用4年后发现严重泄漏,其546根换热管中有176 根进行了堵漏,严重影响换热效率[3]。某厂变换炉进出口管道和水分离器出口管道(奥氏体不锈钢)曾在8个月时间内发生泄漏30余次,检验发现泄漏位置存在裂纹和沙眼[4]等。

本文将结合变换装置工艺流程、运行特点及检验检测结果对装置潜在的损伤模式进行识别,同时通过对变换装置检验过程中发现的问题进行梳理与分析,总结出影响变换装置长周期运行的因素并提出一些风险控制建议。

1 变换装置简介

变换装置主要任务是将上游煤气化装置送来的粗煤气中的一氧化碳通过与水蒸气反应部分变换为氢气,调整粗煤气中氢气和一氧化碳的比例,以满足后续合成甲醇或氨的需要。同时变换反应属于放热反应,可回收变换过程中产生的热能,用以副产不同压力等级的蒸汽或预热锅炉给水、洗涤水和脱盐水等。

变换装置工艺系统一般由4个部分组成:粗煤气处理系统、变换气反应系统、变换气冷却系统和变换气洗氨系统。

1)粗煤气处理系统:来自煤气化装置的粗煤气含有饱和水,夹带有少量的煤尘粉和焦油,如进入后续反应系统,易造成设备的堵塞和腐蚀,影响装置的长周期安全稳定运行,因此粗煤气处理系统进一步对粗煤气进行水汽分离和杂质过滤,此外本系统还通过粗煤气预热器调整粗煤气的温度,使其满足后续变换气反应系统的要求。

2)变换气反应系统:经处理后的粗煤气进入第一变换炉进行变换反应,变换反应属于放热反应,第一变换炉出口温度约为460 ℃。第一变换炉出口的变换气经反应后已经消耗了大部分水蒸气,工艺气中水蒸气含量已经不足,因此变换气经补充中压过热蒸汽后送入淬冷增湿器。淬冷增湿器利用变换气的热量汽化锅炉给水,补充变换气的水蒸气含量,同时可降低变换气的温度,淬冷增湿器出口温度为230 ℃。经降温增湿后的变换气进入第二变换炉,继续变换反应,出口温度约为 350 ℃。

3)变换气冷却系统:来自变换气反应系统的变换气温度高达350 ℃,该部分热量可充分回收利用,提高整个装置的能量利用率。变换气反应系统的高温变换气一般分为两股:一股返回粗煤气处理系统的粗煤气预热器预热第一变换炉入口粗煤气;另一股陆续进入不同温度回收的废热回收换热器和水汽分离器回收热量,最后冷却至40 ℃送入变换气洗氨系统。变换气中含有大量水蒸气,冷凝出来的冷凝水经收集后统一送下游装置。

4)变换气洗氨系统:经变换气冷却系统冷却后的变换气温度约为40 ℃,其中还含有少量的NH3,如不除去易堵塞后续的设备管道等设施。来自变换气冷却系统变换气进入洗氨分离塔的下部与来自塔顶部的脱盐水逆流接触,吸收去除变换气中的氨。洗氨塔底部的洗氨水同变换气冷却系统产生的冷凝液一同送入下游装置。

2 损伤模式识别

本次分析的变换装置中最高工作压力为6.27 MPa,最高工作温度为460 ℃,主要工艺介质有粗煤气、变换气和变换冷凝液等,其含有的主要有害杂质有二氧化碳、氨、硫化物、氯离子等,大部分设备均采用基材加不锈钢衬里的复合板材料。通过对变换装置工艺流程及运行特点分析识别出装置存在腐蚀减薄、环境开裂和材质劣化等损伤类别,潜在的损伤模式有13种[5-12],见表1。

表1 变换装置潜在的损伤模式

3 检验过程中发现的问题

3.1 粗煤气处理系统

粗煤气处理系统主要设备有粗煤气分离器、粗煤气过滤器和粗煤气预热器等。粗煤气分离器内部渗透检测发现人孔角焊缝上存在裂纹(见图1),裂纹经打磨并消除;粗煤气过滤器内部渗透检测发现多个接管角焊缝存在裂纹(见图2),裂纹经打磨并消除。煤气预热器接管角焊缝为异种钢焊接,表面磁粉检测发现磁痕显示,但渗透检测却未见异常,对表面进行打磨后渗透检测也发现裂纹缺陷(见图3)。另一煤气预热器在接管角焊缝外表面磁粉检测时发现多处裂纹(见图4),经打磨发现焊缝内部存在夹渣等埋藏缺陷。

图1 粗煤气分离器内部人孔角焊缝裂纹

图2 粗煤气过滤器内部接管角焊缝裂纹

图3 煤气预热器外部接管角焊缝穿透裂纹

图4 煤气预热器外部接管角焊缝裂纹

3.2 变换气反应系统

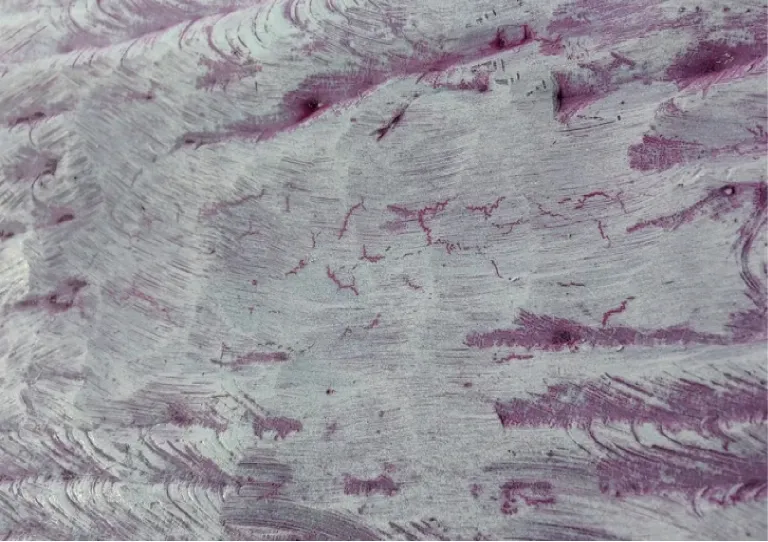

变换气反应系统的主要设备有变换炉。见图5,变换炉内部渗透检测发现不锈钢衬里(材质为347H)对接焊缝和接管角焊缝上均存在裂纹,见图5(a);外表面基材(材质为SA387Gr11.CL2,厚度为148 mm)对接焊缝热影响区存在裂纹,尤其是封头与筒体连接的环焊缝,见图5(b);同时金相检测过程中还发现变换炉的基材存在球化现象,见图5(c)。

图5 变换炉内外表面检测过程中发现的问题

3.3 变换气冷却系统

变换气冷却系统主要设备有水汽分离器和废热回收换热器。2#水汽分离器内部渗透检测发现对接焊缝和接管角焊缝存在裂纹,裂纹经打磨后消除并进行了补焊修理,见图6。3#水汽分离器内部渗透检测发现人孔通道上存在大量裂纹,最后对人孔通道全部进行重新堆焊处理,见图7。中压废热回收换热器管程(介质为变换气)内部渗透检测发现对接焊缝补焊位置再次发现多处裂纹,见图8。除盐水预热器管程(介质为变换气)人孔盖板(不锈钢复合板)内侧存在2处点蚀深孔,打磨后发现盖板内部基材已发生腐蚀并形成深坑,见图9。

图6 2#水汽分离器内部对接焊缝裂纹

图7 3#水汽分离器人孔通道内侧堆焊层修理情况

图8 中压废热回收换热器管程内部对接焊缝裂纹

图9 除盐水预热器管程人孔盖板内侧点蚀深孔

3.4 变换气洗氨系统

变换气洗氨系统主要设备有洗氨塔、洗氨塔冷凝器和冷凝液闪蒸槽等。洗氨塔内部宏观检验发现不仅塔盘等内构件腐蚀严重,而且洗氨塔内部不锈钢衬里(材质为S32168)也发现存在严重腐蚀,且在塔盘液相浸泡位置的衬里已经完全被腐蚀掉,而气相空间的衬里腐蚀情况略好,见图10和图11。洗氨塔内部渗透检测还发现对接焊缝和接管角焊缝存在裂纹,见图12。冷凝液闪蒸槽内部渗透检测也发现裂纹,见图13。此外,洗氨塔冷凝器也是经常发生腐蚀泄漏的设备,某公司5年内更换了3台洗氨塔冷凝器,直至最后一次更换成石墨换热器才解决了腐蚀泄漏问题。

图10 洗氨塔内部塔盘腐蚀情况

图11 洗氨塔内部衬里腐蚀情况

图12 洗氨塔内部接管角焊缝裂纹

图13 冷凝液闪蒸槽内部接管焊缝裂纹

4 原因分析及建议

通过对多套变换装置进行检验检测发现,装置存在腐蚀减薄、环境开裂和材质劣化等共性问题,严重影响变换装置运行,在此对存在的问题进行分析并提出一些风险控制建议以降低装置运行风险,促进变换装置长周期安全稳定运行。

1)变换装置中腐蚀减薄主要发生在变换气洗氨系统,在国内很多同类装置都发现这个共性问题。造成洗氨系统发生腐蚀减薄的主要原因是洗氨塔塔盘液相中溶解了二氧化碳、硫化氢和氨等腐蚀性介质,液相介质呈酸性,导致设备发生酸性水腐蚀。可以通过适当调节洗氨塔锅炉给水量或者改进塔盘结构和材质升级等措施来避免腐蚀减薄问题。此外,变换装置中废热回收换热器等换热设备普遍采用奥氏体不锈钢管束,在运行过程中应严格控制工艺指标,尤其是氯离子质量分数应不超过30 mg/L,以防止管束发生腐蚀或开裂而泄漏。

2)变换装置中环境开裂主要发生在不锈钢设备或含不锈钢衬里的设备,裂纹基本都分布在对接焊缝或角焊缝的焊缝和热影响区上,具有典型的连多硫酸应力腐蚀开裂特征。可以采取以下措施来避免连多硫酸应力腐蚀开裂,如选用不易敏化的材质,如超低碳奥氏体不锈钢、稳定化奥氏体不锈钢、双相不锈钢和镍基合金等;或在停工期间用干燥的氮气进行保护,以防止接触空气;在停车过程中或停工后应立即用苏打粉溶液冲洗设备以中和连多硫酸等。同时,制造时需进行焊后热处理的设备应采取合理的冷却方式避免奥氏体不锈钢衬里或堆焊层发生敏化。

3)变换装置中材质劣化主要发生在变换气反应系统,尤其是变换炉和粗煤气预热器等操作温度高于440 ℃的设备,常见损伤模式有再热裂纹、回火脆化和球化等。材质劣化主要由高温服役环境导致材料微观组织、力学性能和耐腐蚀性能发生退化,因此在设备使用过程中应严格按操作规程进行作业,严禁超温超压运行。同时针对回火脆化倾向,在设备使用过程中必须严格执行合理的开停车工艺,防止设备因回火脆化而发生事故。

5 结束语

变换装置是煤化工产业关键生产装置之一,是我国实现煤炭高效清洁利用的核心装置,它的安全、稳定、长周期运行,事关国家能源安全及公共安全。

变换装置具有高温高压、介质成分复杂且易燃易爆的工艺特点,装置潜在的损伤模式有二氧化碳腐蚀、高温硫化物腐蚀(氢气环境)、氯化铵腐蚀、酸性水腐蚀(碱式酸性水)、锅炉冷凝水腐蚀、湿硫化氢破坏、氯化物应力腐蚀开裂、连多硫酸应力腐蚀开裂、碳酸盐应力腐蚀开裂、球化、回火脆化、再热裂纹和敏化-晶间腐蚀13种。

在多套变换装置检验检测过程中发现存在洗氨塔内构件及不锈钢衬里严重腐蚀,变换炉、废热回收换热器和水汽分离器等设备衬里对接焊缝和角焊缝存在裂纹,以及变换炉等高温设备基材发生再热裂纹和球化等严重的共性问题。

针对已发现的共性问题仍有很多损伤或失效原因需要进一步分析,以便从根本上消除变换装置安全隐患,因此需要国内外科研院所及使用单位等共同合作,一起研究并解决变换装置运行过程中存在的问题,为变换装置的安全、稳定、长周期运行做出贡献。