FGR改造对燃气工业锅炉状况影响分析

2023-11-13李冬屹张宝祥陈志刚许崇涛

刘 畅 李冬屹 张宝祥 陈志刚 许崇涛

(天津市特种设备监督检验技术研究院 天津 300192)

1 前言

现阶段,燃气锅炉作为清洁能源转化设备所占比例逐年提升。以天津为例,全市大部分生产和供热用锅炉已改用燃气。燃气锅炉排放的烟气中含有的气态污染物包括SOx、NOx、CO等,其中NOx所占比例远大于SOx和CO。

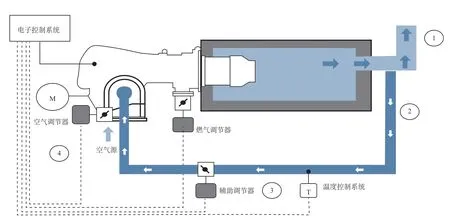

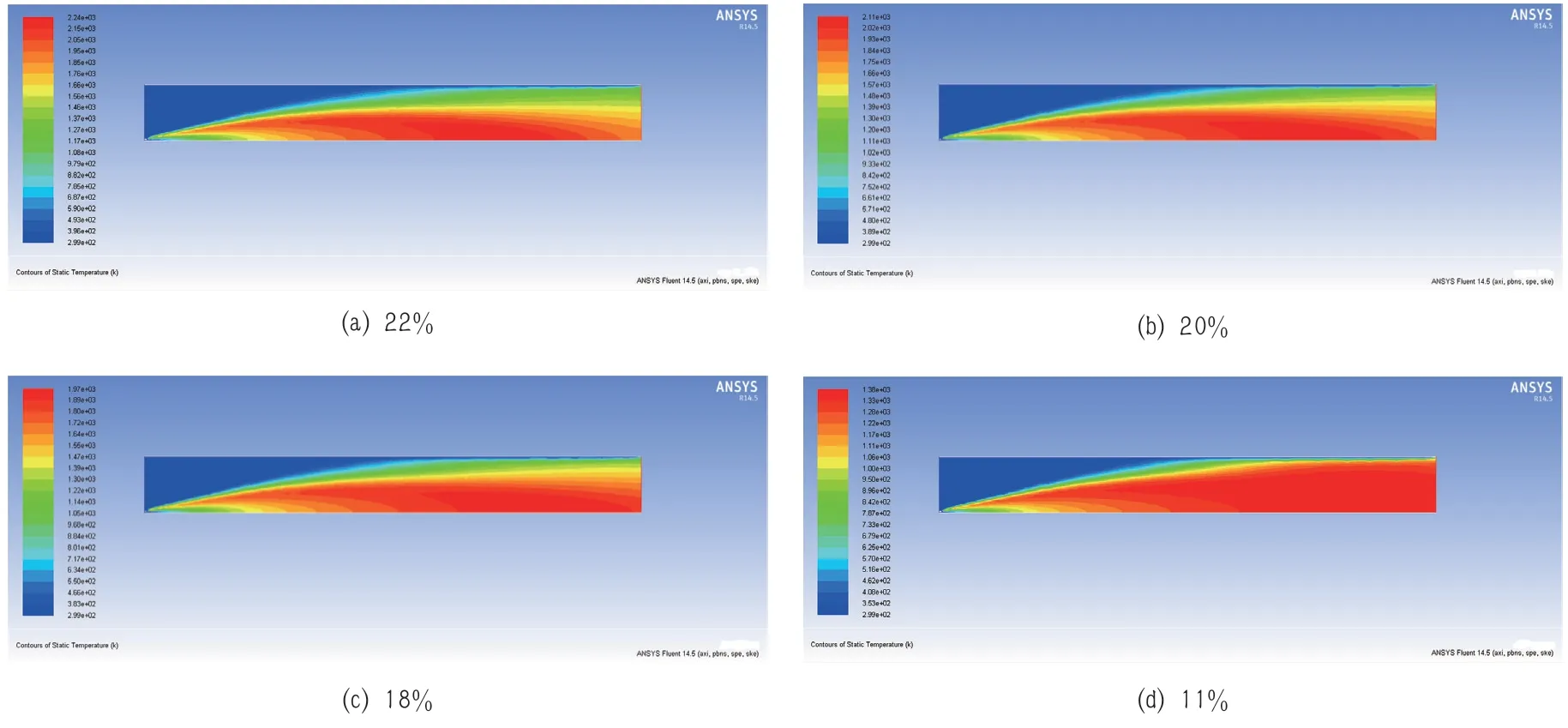

典型的燃气工业锅炉低氮燃烧方式分为3种:表面燃烧、分级燃烧、烟气再循环(FGR)[1]。其中,烟气再循环被广泛应用于工业锅炉、燃煤电厂和燃气轮机等[2-3]。其流程如图1所示,将燃烧产生烟气总量的15%~20%的烟气与助燃的氧化剂混合后再次送入炉膛内,进行二次燃烧的过程称为烟气再循环燃烧技术[4-5]。

图1 烟气再循环示意图

针对FGR技术,2017年Stanislaw Gamrat等人[6]研究了外部烟气再循环以减少焦炉电池加热通道中NOx的排放;于治国等人[7]针对烟气再循环技术造成的锅炉震动问题提出了解决方案。目前,燃气工业锅炉经过FGR改造后,对锅炉本身的运行影响仍是我们需要研究的问题。本文通过用Fluent模拟炉膛内部温度情况,来分析FGR开启对燃气锅炉炉膛内温度分布影响;通过对一台燃气蒸汽锅炉能效测试,来分析FGR开启对蒸汽锅炉能效的影响。

2 燃气工业锅炉FGR改造对燃烧的影响

2.1 研究对象及试验参数

为了方便模拟研究,对模拟参数进行了简化和假设:

1)对锅炉研究过程只保留上半部分燃烧室,即上半部分炉膛。炉膛部分包括燃烧器、燃烧室。

2)燃料采用天然气,成分为CH4,纯度为100%。

3)燃烧器燃料入口与空气进口采用二者混合位置,选取左下角其中一点作为燃料和空气进入炉膛点。

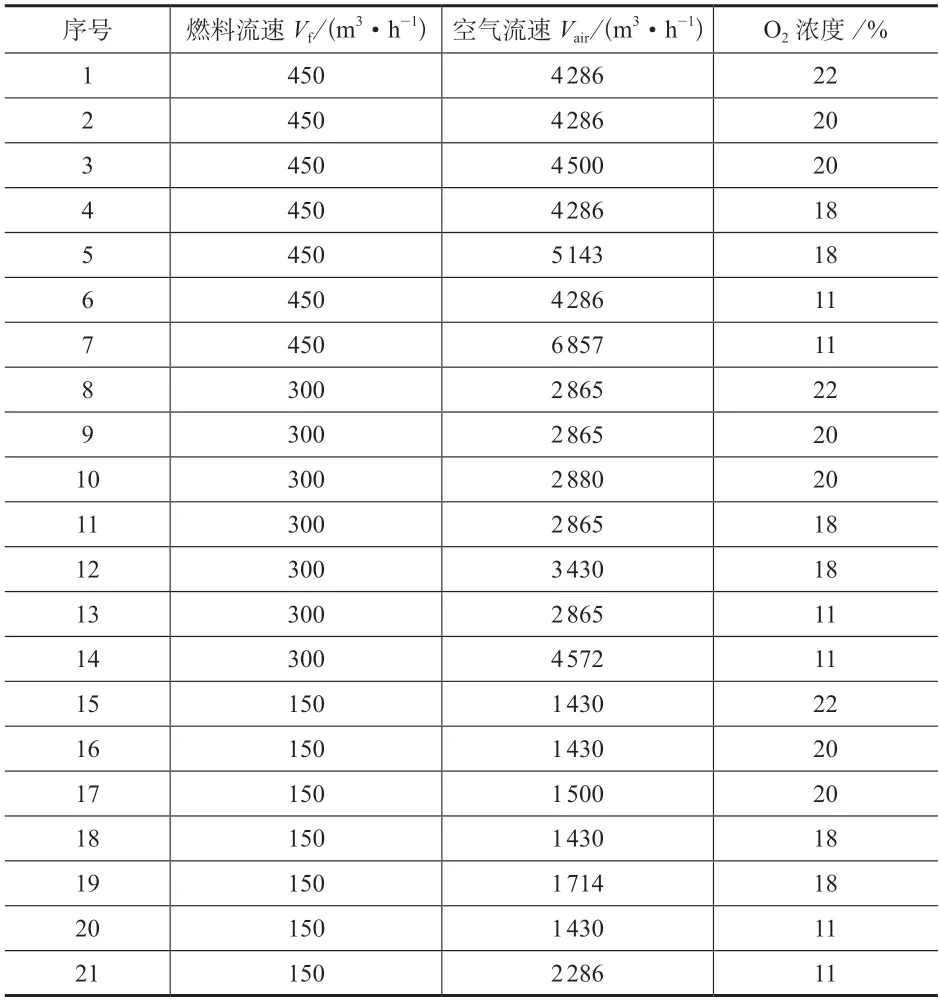

本章选取天然气燃料流速Vf、空气流速Vair、燃烧器入口氧气浓度3个变量作为研究对象,将3种变量组成不同工况对FGR技术改造的燃气蒸汽锅炉燃烧特性进行研究,设计参数(见表1)进行模拟。

表1 模拟数据

2.2 数值计算结果及分析

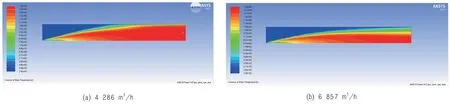

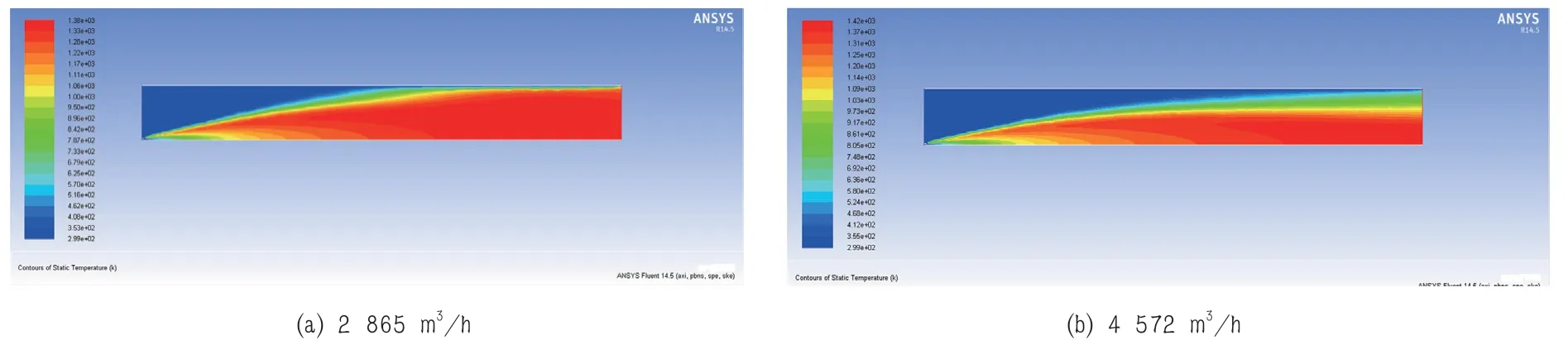

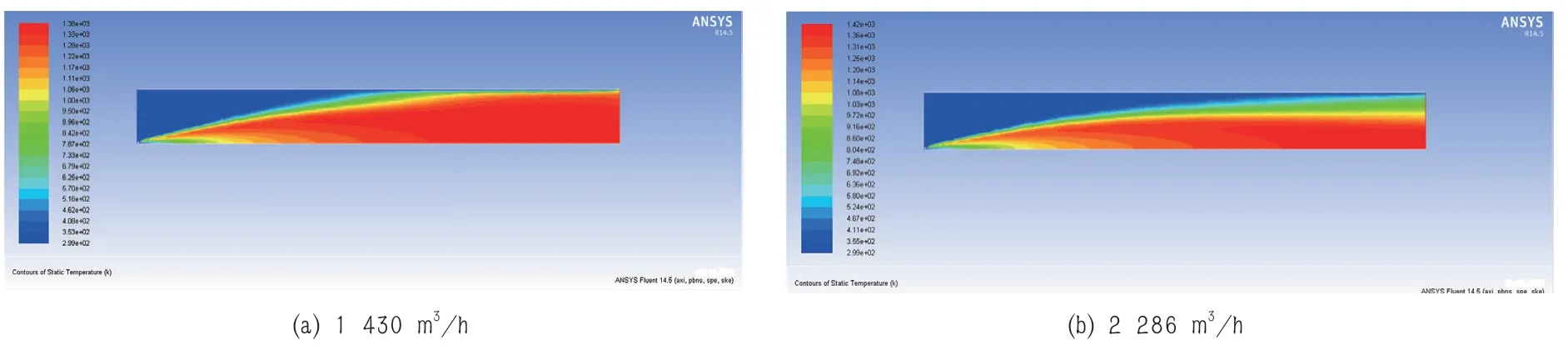

●2.2.1 空气量变化

图2~图4为当燃料流速和烟气循环量不变时,空气流速改变下的3组温度场对照。从每张模拟图都可以看出,模拟的火焰行程较长,在炉膛不同区域出现明显的温度层。

图2 燃料流速450 m3/h、氧气含量11%,空气流速不同

图3 燃料流速300 m3/h、氧气含量11%,空气流速不同

图4 燃料流速150 m3/h、氧气含量11%,空气流速不同

空气流速改变可以看作过量空气系数的改变,根据式(1)可知,随着空气流速不断增大,干烟气中氧气体积分数也会增大,会使过量空气系数不断增加。由图2~图4可以看出,随着空气流速增大,火焰的直径变小,炉膛最高温度火焰边界线由炉膛边界向炉膛内部中心靠近,而且火焰最高温度出现显著下降、区域范围出现缩小。此外,由于燃料和空气由同一点进入混合,从图2可以看出,与图2(a)相比,图2(b)的炉膛火焰抛物线最高点出现下降。在锅炉进行了FGR改造后,空气流速的变化会影响过量空气系数,从而会影响炉膛内部温度变化和锅炉热效率。

式中:

α——过量空气系数;

φO2,fg,d——干烟气中氧气体积分数,%。

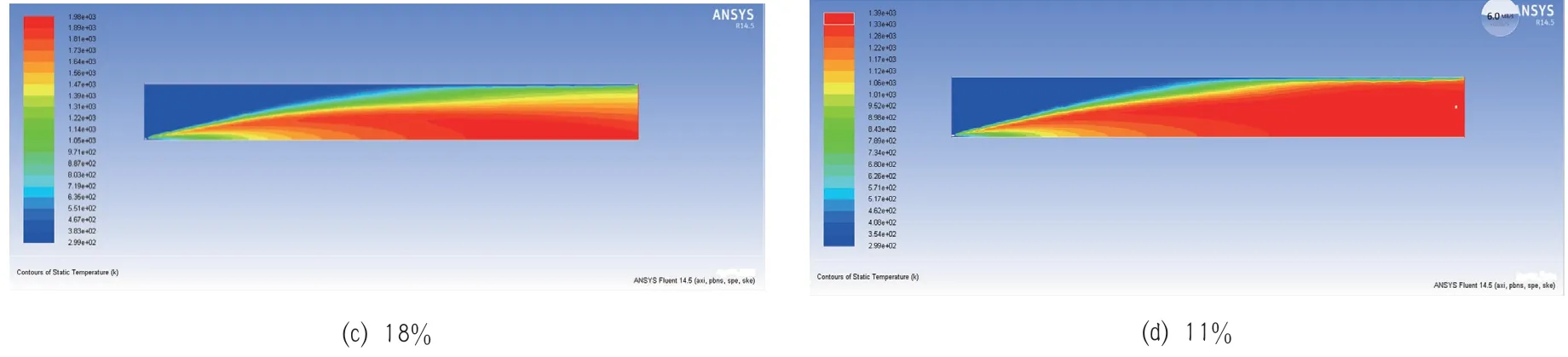

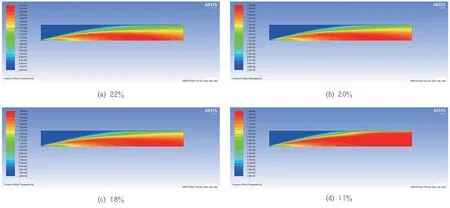

●2.2.2 氧气含量变化(循环烟气量)

在锅炉进行了FGR改造之后,随着循环烟气量的改变,也会影响燃烧区氧气浓度和烟气的过量空气系数。可将氧气浓度大小比作燃气锅炉尾部烟道FGR循环烟气量大小,从图5~图7可以看出,当燃料流速和空气流速保持不变,随着循环烟气量的调大,氧气浓度降低,炉膛内部温度最高的区域边界线逐步扩散至炉膛侧面,且温度最高区域逐步扩大;最高温度也逐渐降低。当FGR循环烟气量过大,过量的循环烟气进入锅炉燃烧器燃烧区中,使燃烧区中氧气含量降低、过量空气系数降低。此时,炉膛内部会出现燃烧不充分,导致炉膛内部温度下降、换热效率降低。

图5 燃料流速450 m3/h、空气流速4 286 m3/h,氧气含量不同

图5 燃料流速450 m3/h、空气流速4 286 m3/h,氧气含量不同(续)

图6 燃料流速300 m3/h、空气流速2 865 m3/h,氧气含量不同

图7 燃料流速150 m3/h、空气流速1 430 m3/h,氧气含量不同

3 FGR对锅炉热效率的影响

本节对一台已经进行FGR技术改造的燃气蒸汽工业锅炉进行了能效测试。锅炉具体情况如下:

某燃气蒸汽锅炉具体参数如下:型号为WNS10-1.25-Y(Q);额定出力为10 t/h;额定压力为1.25 MPa;工作压力为0.6 MPa。各部分组成如下:装有一级节能器和空气预热器,在FGR系统烟道上加装引风机,靠燃烧器鼓风机和烟道上加装的引风机引入再循环烟气送入炉膛。FGR系统开启后会降低排烟处过量空气系数。图8为锅炉系统图。

图8 WNS10-1.25-Y(Q)锅炉系统图

在不同工况下对这台锅炉进行多次能效测试,每种工况都分为FGR系统开启及关闭2种情况。根据测试数据分析采用不同形式的FGR技术对热效率的影响。n=3.45;

αpy——排烟处过量空气系数;

tpy——排烟温度,℃;

tlk——入炉冷空气温度,℃。

因燃气锅炉无固体燃料,q4为零,q2仅与αpy、tpy、tlk有关。q3与一氧化碳(CO)的含量有关,q5与锅炉吨位及运行热负荷有关。

3.1 FGR技术对蒸汽锅炉热效率的影响

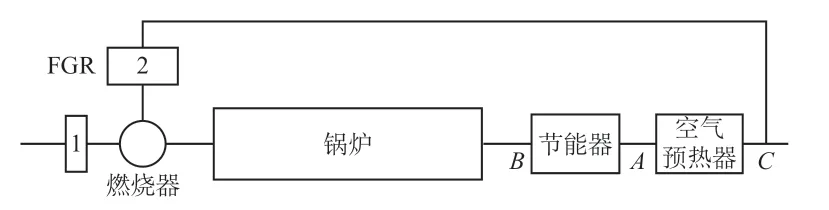

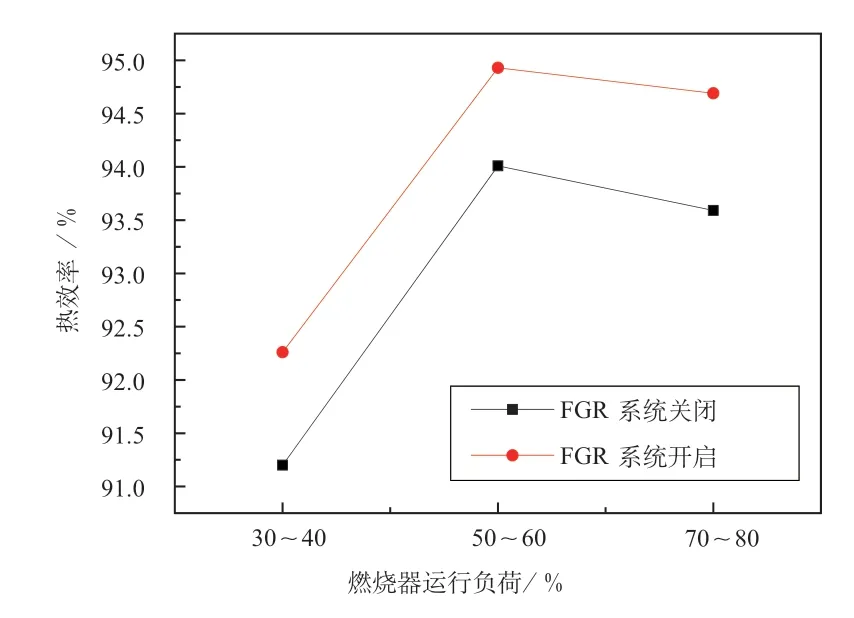

在入炉冷空气25.6 ℃条件下,检测图8所示点C,得到该WNS10-1.25-Y(Q)蒸汽锅炉不同负荷运行工况下测试数据见表2。根据式(2)和式(3)得出在不同负荷运行工况下FGR系统开启前后的锅炉热效率。比较系统开启前后的锅炉热效率如图9所示。

表2 不同负荷运行工况下系统开启前后相关数据

图9 FGR系统开启前后不同负荷下的锅炉热效率

根据TSG 91—2021《锅炉节能环保技术规程》,工业锅炉能效测试分为产品能效测试、锅炉热效率简单测试和锅炉热效率详细测试,本锅炉采用锅炉热效率简单测试[8]。

反平衡热效率η计算式[9]用式(2)表示:

式中:

q2——排烟热损失;

q3——气体不完全燃烧热损失;

q4——固体不完全燃烧热损失;

q5——散热损失;

q6——灰渣物理热损失;

q7——石灰石脱硫热损失。

对于燃气锅炉,q4、q6、q7均为零,因而燃气锅炉反平衡热效率仅考虑q2、q3、q5的影响。

其中排烟热损失q2用式(3)表示:

式中:

m,n——计算系数,对于燃气锅炉,m=0.5,

由表2和图9可知,FGR系统开启之后,热效率会有一定的提升。在经过节能器后,该锅炉排烟温度仍高于露点温度[10],因而可以不用考虑汽化潜热问题。由数据可知,采用FGR技术改造后,该锅炉的热效率有略微提升。下面对其热效率的变化进行分析。

3.2 FGR技术对蒸汽锅炉热效率的影响因素分析

1)氧含量及过量空气系数。根据WNS10-1.25-Y(Q)蒸汽锅炉数据,从表2可以看出,在任何负荷条件下,FGR系统开启时锅炉烟气含氧量和过量空气系数均低于未开启FGR时的烟气含氧量和过量空气系数,并且两者都出现显著的降低。过量空气系数的改变,会影响锅炉热效率值。

根据图8来解释说明,造成过量空气系数改变主要原因是锅炉的鼓风机系统1和FGR的循环系统2相互影响。在经过FGR系统的烟气与空气混合后,会造成锅炉炉膛内总体氧浓度下降,过量空气系数下降[11]。根据式(3)可知,在保证其他参数均相同的情况下,随着过量空气系数的下降,q2的值会下降,锅炉热效率会略有提高。

2)排烟温度。从表2可以看出,经过节能器和空气预热器后出口C点的烟气温度,在进行FGR改造前,工况为30%~40%、50%~60%和70%~80%负荷条件下,C点的排烟温度分别为73.5 ℃、83.6 ℃和91.8 ℃;在进行FGR改造后,C点的排烟温度分别为70.5 ℃、78.0 ℃、79.4 ℃。在经过节能器和空气预热器后,与未经过FGR改造锅炉相比,经过FGR改造的锅炉尾部排烟温度出现下降,q2值出现下降,锅炉热效率略有提高。

4 结论

1)通过控制变量法模拟锅炉温度场得出,空气流速增大,火焰的直径变小;炉膛最高温度火焰边界线由炉膛边界向炉膛内部中心靠近;而且火焰最高温度出现显著下降、区域范围出现缩小。另外,随着氧气浓度降低,炉膛温度逐渐下降,炉膛内最高温度显著降低,温度最高的区域逐步扩散至炉膛边界侧,且温度最高区域逐步扩大。

2)利用反平衡法测量数据并计算型号为WNS10-1.25-Y(Q)蒸汽锅炉FGR改造前后的锅炉热效率得到,FGR系统开启之后,热效率会有一定的提升。另外从氧气含量及过量空气系数、排烟温度几方面分析了FGR开启前后对锅炉热效率的影响,也说明了锅炉开启FGR系统的重要性。