油气井随钻测量技术发展思考与展望

2023-11-11苏义脑窦修荣高文凯刘珂

苏义脑,窦修荣,高文凯,刘珂

1 中国石油集团工程技术研究院有限公司,北京 102206

2 油气钻完井技术国家工程研究中心,北京 102206

0 引言

广义地讲,油气井钻井过程中的测量包含了随钻测量和随钻测井,即MWD(Measurement While Drilling)和LWD(Logging While Drilling),此两术语起源于国外并历经了反复认识和发展过程,分别在1970年前后和1980 年左右成为了业界的规范技术术语。实现随钻测量和随钻测井的装置,均由地面和井下两大部分组成,总称为MWD/LWD系统,井下的部分称为MWD仪器或工具、LWD仪器或工具(也称随钻测井仪)。根据MWD/LWD的初始定义,其技术内涵侧重点具有明显不同:MWD仅包含井眼轨迹测量(井斜/方位/工具面)和随钻传输(硬导线有线方式和钻井液压力脉冲无线方式),主要目的是实现井眼轨迹实时监控和调整;LWD主要是克服钻后电缆测井的不足,如井型或井眼质量等原因导致测井仪器下放困难、因井壁坍塌或井眼堵塞难以取得测井资料、钻井液侵入地层影响测井数据等,把适用于钻井工况的测井仪器融入井底钻具组合中,将新钻开地层的测量数据,通过MWD系统传输到地面和存储(用于起钻回放)于井下仪器中,用于指导按最佳井眼位置钻进和地层评价。

随着技术的发展,MWD/LWD仪器测量参数不断扩展、测量能力不断提升且相互融合,如:MWD系统扩展到可测量钻压/扭矩、柱内/环空压力、转速、振动、冲击和井径等工程参数,传输通道发展到高速钻井液压力脉冲通道、电磁波通道、钻柱声波通道和新型“有线”通道等;LWD仪器由起初的电阻率和自然伽马参数简单测量,发展到功能完备的随钻自然伽马测井、随钻地层电阻率测井、随钻成像测井、随钻井径测井、随钻密度中子及其他放射性测井、随钻核磁测井、随钻地层测试、随钻声波测井和随钻地震 测 井 等[1];Bake Hughes的OnTrak和Schlumberger EcoScope是经典的MWD和LWD相互融合的多功能一体化随钻仪器系统。随钻测量和随钻测井技术广泛应用于安全、高效和优化钻井,以及地质决策和储层评价。

我国MWD/LWD技术研究起步相对较晚,历经近40 年的发展,已取得了长足进步,但与国际先进水平相比,尚存在较大差距。当前MWD/LWD仪器自身固有4 个基本问题:测量(工程参数和地质参数等)、供电(井下大功率供电)、传输(高速实时上传)和温度(抗井下高温超高温极高温)等,无论现在的仪器测量功能多么完备(附录2)、工具尺寸多么齐全,且未来不断完善和发展。但是,为满足油田现场日益增加的生产需求,若上述基本问题中涉及到的关键技术突破不了、解决不了,则会演变成瓶颈难题,最终阻止MWD/LWD仪器的进步。本文在梳理随钻测量技术发展和现状基础上,结合多年从事井下控制工程理论与技术研究[2]的经历,重点针对“传输”和“温度”两个基本问题所面临的高速传输和抗高温技术难题,提出了几点“破题”的思考,希望能够对从事随钻测量技术自主研发的科研人员有所启发。

1 技术发展与现状

文献[3]是国内首篇较详细和准确介绍上世纪国外MWD/LWD技术发展史的文章,文献[4]通过对全球LWD技术专利申请及趋势分析,将MWD/LWD技术的发展阶段进行了大致划分。基于以上文献,并通过对Schlumberger、Baker Hughes、Halliburton三大公司的技术发展史[5-7]及其当前的主导随钻测量技术与产品[8-12]和历年的“MWD/LWD Services Directory”[13-33]进行了研究、分析与梳理,MWD/LWD技术发展划分为3 个阶段:1930s—1970s的起源与初级技术阶段,1980s—1990s的技术蓬勃发展阶段,2000s—现在的技术纵深融合发展阶段。

1.1 1930s—1970s,起源与初级技术阶段

“随钻”测量的尝试,最早可追溯到1929 年Jakosky申请的井斜检测装置专利[34],以及在20 世纪30 年代和40 年代工程师们将电缆测井的导电电极捆绑在钻杆上和Stanolind公司将电缆穿在钻杆内进行测量等;在50 年代,由于泥浆录井和电缆测井成为地层评价的主流技术,早期“随钻”技术被放弃而出现停滞。在这30 年时间里,主要受井下钻井工具机械性能的限制,随钻技术被认为是难以实现的理想技术,因而没有明显的发展,同时第二次世界大战也极大地影响了石油新技术的开发。

在60 年代初期,ARPS公司基于Arps发明的泥浆正脉冲传输系统[35],成功进行了自然伽马测量和电阻率测量,这是可以查阅到的关于随钻测量技术成功实施的首次记载[36]。在60 年代后期,Redwine和Osborne发明了单电极电阻率测量仪器[37],并配套开发出泥浆正脉冲机械式测斜仪;Mobil Godbey公司也开发出了简单的泥浆连续波脉冲随钻传输系统;ELF石油公司积极推广使用泥浆正脉冲随钻传输系统。从此,“随钻”概念正式以一项成功技术(即MWD技术)全面浮出水面,其中泥浆脉冲传输技术的成熟与应用[36]起到了关键推动作用。在70 年代,MWD技术得到了充分关注和发展,OPEC企业联合体对MWD系统产生了浓厚兴趣,ELF公司也加大推广使用;1972年,ELF与Raymond工程公司合资组建的Teleco公司,发布了关于MWD技术以工业化基准的服务标准、以及MWD系统可靠性与性能标准,在MWD技术发展史上具有划时代的意义。

当时的MWD技术水平是,测量功能极为单一,仪器质量难有保障,数据实时传输速度缓慢,小尺寸仪器尚属空白。典型技术指标为:井下仪器尺寸7.75~9 in,测斜时间4~5 min,工具面角更新频次2 min,仪器平均无故障工作时间(MTBF,Mean Time Between Failure)仅50 h。具有标志性的MWD仪器见附录1。

1.2 1980s—1990s,技术蓬勃发展阶段

80 年代,是MWD技术发展的革命性年代,随着油田生产现场对仪器功能需求的不断提高,LWD技术开始崭露头角并相继投入试验和商业化应用,众多公司相继成立并推出了自有的MWD/LWD产品(附录1),产品的品质与质量得到了有效保障。具有标志性意义的是,1980 年Schlumberger在墨西哥湾完成了将电缆测井元素与实时数据传输相结合的首次MWD作业[5];1983 年Teleco首 先 推 出 了2 MHz RGD(Resistivity Gamma Directional)集电阻率、自然伽马与定向参数测量于一体随钻测量仪器;1984 年Teleco、Exlog、Anadrill、Gearhart公司都相继推出了RGD商业化服务;1989 年Sperry Sun首次开发出第一套三组合LWD井下仪器,可以对地层的物性和孔隙度、渗透率、饱和度特性进行全面的评估;Teleco公司对随钻电阻率测量仪器也进了理论更新,开发了双极电磁波传播电阻率随钻测井仪。

90 年代,MWD和LWD技术快速发展,各公司研发实力和服务能力显著增强,从事随钻仪器开发及服务的公司也经历了一场较大规模的并购与重组,如Halliburton公司先后购入Smith International、Pathfinder和Sperry Sun等 公 司,Baker Hughes兼 并 重 组Eastman、Teleco、Develco、Milpark、Drillingfluids、Exlog和Baker Sand Control等,新成立了Baker Hughes INTEQ公司,最终形成了Schlumberger、Halliburton和Baker Hughes公司“三雄争霸”的格局。随着地质导向概念的诞生、旋转导向技术的出现,三大公司努力推陈出新、开发新技术,拥有了各具特色的商业化MWD/LWD产品,在随钻电阻率成像、随钻声波成像、随钻核磁共振、随钻地震等研发方面也取得了较大进展(附录1)。

90 年代末的MWD/LWD技术呈现出6 个显著特点:仪器种类更多、体积更小、数据传输更快、测量信息量更大、可靠性更高、地面解释软件功能更强。典型技术指标为:井下随钻仪器直径3.125~9.5 in,测斜时间90~130 s,工具面更新时间9~18 s,MTBF达到纯定向300 h以上、随钻测井200 h以上。

1.3 2000s—现在,技术纵深融合发展阶段

近20 多年来,随着油气勘探开发新需求的不断增长,特别是上世纪90 年代诞生的地质导向和旋转导向技术的不断发展和商业化服务,推动了MWD/LWD技术进一步细化并不断催生新的技术,且发展迅速、竞争激烈[13-33],Schlumberger、Baker Hughes、Halliburton三大公司仍主导着全球MWD/LWD技术的发展方向,在仪器研发(附录2)和技术水平等方面都处于领先地位,MWD系统向高速率、高精度、模块化和抗高温方向发展,LWD系统向多参数高度集成、宽量程、深探测、抗高温方向发展,简言之,技术向纵深发展且高端仪器与装备不断涌现。

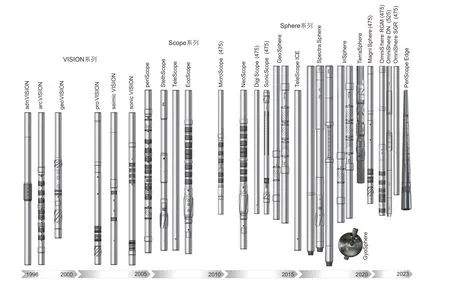

所谓纵深发展,指随钻仪器的种类和功能不断完善、技术不断迭代升级、技术指标不断提升。如,Schlumberger公 司VISION系 列LWD仪 器 自1994 年起投入商业化应用,逐步发展为adnVISION、arcVISION、geoVISION、proVISION Plus、sonicVISION和seismicVISION共6 种仪器,几乎包括了全部的常规测井项目:自然伽马、电磁波电阻率、侧向电阻率、中子、密度、光电截面指数、声波、核磁共振、垂直地震剖面等;进入21 世纪后,为满足“高效高产”钻井的迫切需求,在VISON系列LWD仪器基础上,自2005 年起开始推出了新一代LWD仪器,即Scope系 列, 包 含12 种 仪 器:StethoScope、TeleScope、PeriScope、EcoScope、NeoScope、MicroScope、DigiScope、MicroScope HD、SonicScope、PeriScope HD、TeleScope ICE和PeriScope Edge;自2014 年 起 又 对Scope系列LWD仪器进行升级,迭代出了GeoSphere、SpectraSphere、GyroSphere、TerraSphere、IriSphere、OmniSphere、GeoSphere HD 和MagniSphere等8 种Sphere系列LWD仪器(图1)。

图1 Schlumberger LWD仪器变化[1,5,9]Fig.1 The changes of Schlumberger LWD instrument[1,5,9]

所谓高端仪器与装备,指其性能指标已达到当前极限技术水平的单种MWD/LWD仪器、或者此类多种仪器集成的装备。如,Schlumberger公司的PeriScope Edge储层多层边界随钻描绘测井仪(探深半径>25 ft,识别<3 ft薄层边界,探测8 个边界层)、IriSphere随钻前探测井仪(前探30m)、GeoSphere HD 储层高清晰度随钻描绘测井仪(探测深度>250 ft)、TerraSphere高分辨率电阻率和超声双随钻成像仪(电阻率分辨率<1.0 in、72 扇区,超声<0.2 in、180 扇区);Baker Hughes StarTrak(256 扇 区)和Halliburton PixStar™高 分 辨 率超声随钻成像仪;抗200 °C超高温的Schlumberger TeleScope ICE高 速 传 输MWD,Halliburton Quasar Pulse® 超高温多工程参数和自然伽马随钻测量仪和Halliburton Quasar Trio® 超高温电阻率、孔隙度和密度三参数集成随钻测量仪;Halliburton公司集成BrightStar®、StrataStar®、BaseStar®、ResiStar®、LithoStar®形成的iStar® 智能钻井和测井平台[12](图2)等。

图2 Halliburton iStar® 智能钻井和测井平台[12]Fig.2 Halliburton iStar® Intelligent drilling and logging platform[12]

目前的MWD/LWD技术水平是,仪器种类齐全、功能完整,随钻测井能力达到了电缆测井的水平,指导地质导向钻井作业实现了由“线”(测量曲线)向“面”(井眼成像、井壁成像)和“体”(储层描绘)的跨越,向钻头前看得更远、往井眼径向探得更深,为智能导向决策提供了全面、完整、细致的数据支撑;随钻信息实时上传速率,泥浆压力波通道达到40 bps(物理)、256 bps(压缩);几乎所有仪器与工具抗温指标达到150 °C,部分达到175 °C,极少达到200 °C及以上。

近3 年,受新冠疫情、油价起伏、能源转型、低碳减排等多重因素影响,国外油田技术服务公司加速转型布局[38-43],呈现出数字化智能化程度增强、协同化一体化技术突出、低碳化清洁化转型的特点,如Schlumberger公司在2022 年10 月24 日宣布更名为SLB,并发布企业数据解决方案,依据开放地下数据空间技术标准,为全球能源行业提供最全面的井下数据处理能力,志在成为推动未来能源发展的科技公司。

1.4 国内技术现状

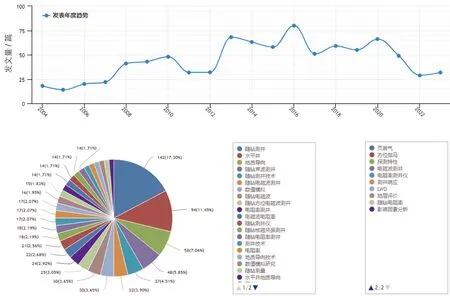

随着国外随钻测量技术的兴起,国内在上世纪70年代末和80 年代初开始了技术跟踪、初步研究与随钻测斜仪研制的尝试。在90 年代,尚无自主研发的MWD/LWD产品,主要依靠技术引进和国外技术服务,1992 年西安石油勘探仪器总厂从Halliburton公司引进了BGD型MWD的全套生产线,1997 年中油北京地质录井技术公司由Halliburton引进了国内首套随钻测井装备(Pahfinder LWD系列)并组建了作业队伍。根据文献[4]对全球MWD/LWD专利检索,直至2000 年左右国内才有相关专利申请出现,自2005 年开始我国在该领域的申请量也显著增长,此趋势与通过中国知网检索“随钻测井”相关论文的发文数量趋势基本一致(图3)。

图3 2004 年—2023 年6 月国内关于LWD论文数量及主题分布Fig.3 The number and topic distribution of domestic papers on LWD from 2004 to June 2023

近20 年来,中石油、中石化、中海油、石油行业高等院校、从事石油技术服务的有关民营企业和机构以及中科院,均在自主研发MWD/LWD技术与装备,努力追赶世界先进水平,特别是依托国家自然科学金课题,国家“863 计划”、国家重点研发计划、国家科技重大专项等项目与课题,取得了较大突破与明显进展[44-103]。具有标志性的是,中石油的“CGDS”近钻头地质导向钻井系统(图4)和中海油的“璇玑”旋转导向钻井与随钻测井系统,均属国内首家、全球第4 家公司具有完全自主产权的产品[47-49]。“CGDS”于1999 年立项攻关,2006 年研制成功[47],2007 年通过产品鉴定并产业化,至目前已在国内在大庆、吉林、四川、长庆和新疆等16 个油田推广应用,2009年获得国家技术发明奖二等奖和国家自主创新产品证书[48]。“璇玑”于2007 年正式立项攻关,2011 年实钻试验成功,2014 年首次海上试作业成功,2015 年定型制造,2022 年正式建成生产线投产,正式迈入大规模产业化阶段[49]。当前,国内MWD/LWD整体技术水平简述如下。

图4 CGDS近钻头地质导向钻井系统Fig.4 CGDS near bit geosteering drilling system

(1) 随钻传输[50-57]:泥浆压力波传输通道,普遍采用正脉冲传输方式,传输速率在5 bps以下;连续波传输速率方式已试验成功,最高上传速率可达到20 bps[56],并开始初步应用。电磁波传输通道,无接力一次传输井深不低于3000 m,最高上传速率11 bps。已尝试泥浆脉冲和电磁波通道的组合传输仪器研发,但尚无应用产品。

(2) MWD仪器与工程参数测量[58-64]:钻压/扭矩、柱内/环空压力、振动、转速、井径等单工程参数MWD仪器或多个工程参数集成测量MWD仪器,基本成熟并现场应用,但工作可靠性、测量精度和准确度有待进一步提高。

(3) LWD仪器与地层/地质参数测量[65-96]:传播型电磁波电阻率测量、自然伽马测量与成像、近钻头电阻率/方位电阻率测量、近钻头自然伽马测量与成像等LWD仪器与工具,以及随钻方位电磁波电阻率测井仪、随钻中子密度测井仪、随钻地层压力测试器等已广泛应用;新研制出的随钻地层流体取样测井仪、随钻四极子声波测井仪、随钻可控源中子孔隙度测井仪等已在现场初步应用;用于储层描绘和地质导向的多层边界随钻描绘测井仪、储层流体随钻描绘测井仪、储层高清晰度随钻描绘测井仪、随钻前探测井仪,以及随钻核磁共振测井仪、随钻地震测井仪等高端随钻仪器,正在攻关研发,尽管取得了不同程度进展,但离现场应用尚有一定差距。

(4) 抗高温超高温随钻仪器[97-103]:较普遍抗温能力为150 °C,少量MWD系统及带自然伽马测量MWD系统可达到175 °C,超过175 °C的随钻仪器极少,超高温随钻仪器为空白。

2 技术发展思考

2.1 有关随钻测量技术的基本问题

井下随钻仪器无论其种类多么完整、测量功能多么强大(图1 和附录2),首先都要面对并适应其工作环境:地下深度数千米到万米,直径最大0.6 m左右至最小不足0.1 m的狭小井底空间,井底温度可高达200 ℃甚至300 ℃以上,井底压力最高可达200 MPa甚至更大;同时承受强振动(可高达20 g)、大冲击(近钻头处可达500 g)、重载荷(钻机最大提升力可达1000 t以上)的钻井工况,以及有冲蚀和腐蚀(H2S和CO2酸性气体等)的固液气等多相流钻井液环境。在此条件下,要求井下测量仪器与工具“测得出、测得准、传得上”且“测得长”(一般要求MTBF 200 h以上)。

基于以上及多年的随钻技术研发经历,总结出了随钻测量技术的有关4 个基本问题:①测量问题,主要包括地层/地质参数和工程参数测量等;②传输问题,即随钻传输信道与实时上传速度问题,传输信道主要包括有线、泥浆脉冲、电磁波、钻柱声波、微波等传输方式信道;③供电问题,即解决为井下仪器或工具供电方式与能力的问题,主要包括电缆供电、电池供电和涡轮发电机供电等;④温度问题,即解决井下仪器和工具的抗高温能力问题(工作温度指标:基础125 °C,标准150 °C,高温175 °C,超高温200 °C,极高温230 °C)。这4 个基本问题,缺一不可且相互支撑,其中:①是随钻的根本目标,只有“测得出、测得准”,才能为实现“安全高效高产钻井”提供数据依据;②是实现随钻的重要条件,与①具有同等重要地位,只有“传得上”,①的数据才能体现出其价值;③是①和②能够正常工作的基本保障;④又是①②③的基本保障,只有解决了抗高温问题,井下随钻仪器才能正常且长时间工作,才能实现“测得出、测得准、传得上、测得长”。

从技术发展的角度讲,由于油气勘探开发新需求的驱动,在基本问题①中将会不断创新研发出井下新仪器新工具,在基本问题②③④中关于提升随钻信息实时上传速率、提高井下仪器抗高温超高温极高温能力以及实现井下大功率供电也将是随钻测量技术的永恒命题。若由目前广泛应用的无线传输方式“回归”到有线供电和传输方式,不仅解决了井下实时测量数据种类越来越多和数据量越来越大导致的高速大容量传输难题,以及井下大功率供电问题,还将有力支撑数字化、自动化和智能化钻井技术的发展。

2.2 关于提升随钻信息上传能力的思考

文献[104]对随钻传输技术的各种传输方式和传输速率、优势和劣势进行了详细分析和对比,在此不赘述,需要补充和强调的是,近十多年来,无论国内还是国外在随钻传输技术方面没有明显实质性突破。

(1)思考一,基于现有通道最高传输速率,采用“多通道联合接力传输”方式提高传输井深。

Schlumberger和Baker Hughes在前几年分别推出了泥浆正脉冲(MP)与电磁波(EM)传输通道组合的双通道传输MWD系统,即xBolt G2 MWD(图5)、NaviTrak UT (Unified Telemetry) MWD,最高传输速率分别是4 bps(MP)或16 bps(EM)、1 bps(MP)或(和)16 bps(EM)。其优点是,①EM通道融入常规正脉冲MP通道,弥补了MP通道传输速率偏低的不足,提高了上传速率;②具有冗余作用,克服了单通道传输因MWD仪器故障无法实时上传信息导致不得不起钻更换仪器的不足,提高了钻井效率。其缺点是,MP通道脉冲发生器和EM通道信号发射天线置于同等井深位置(即“并联”方式),受井深增加的影响,各自上传能力降低的问题仍没有克服,尤其是EM通道受地层电阻特性影响更大。

图5 Schlumberger xBolt G2 MWD仪器组成示意图Fig.5 Schematic diagram of the Schlumberger xBolt G2 MWD instrument

为了最大程度发挥单通道传输的优点、克服因其自身传输原理限制所存在的不足,提出了“多通道联合接力传输”的思路,即采用当前性能最优的各种单通道MWD系统,将其井下信号发生器或发射装置置于不同井深位置,以“串联”的方式实现井下随钻信息高速上传,可以是2 种以上通道的联合接力传输,如以Baker Hughes的MWD系统为例:aXcelerate PLUS(40 bps)+EM(16 bps)+ XACT(30 bps)联合接力传输。需要注意的是:应尽量采用不同的通道以避免信号干涉,并选用同等传输能力的通道,以实现最高速率传输。需要解决的技术问题和难点主要包括:基于不同传输原理的“串联式”随钻传输系统最优设计,各“接力点”的信号接收,以及如何实现信号下传问题等。

(2) 思考二,采用“随钻分时数据高速交互与携带传输”方法,提高数据传输容量。

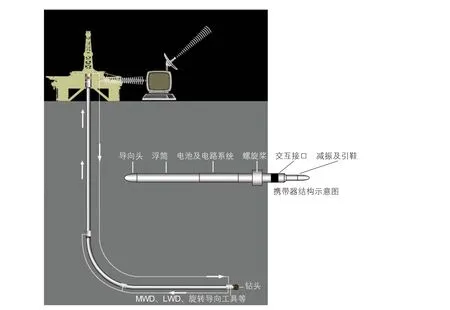

此想法是基于早期的“自浮式单点测斜仪”结构及其工作过程、以及当前的数据高速读取与大容量存储技术,而构思的一种及时或随时获取井下大容量随钻信息的方法,作为现有随钻传输技术的有益补充,尤其适用于陆上深井超深井复杂地层钻井。其特点是不影响井下随钻传输仪器正常工作和仪器结构,其核心是“数据高速交互与存储携带器”,应用场景及携带器示意结构如图6 所示。

图6 随钻分时大容量数据高速交互与携带应用场景、携带器结构示意图Fig.6 Application scenarios and schematic diagram of high-speed interaction and portability of large capacity data while drilling and time sharing, as well as the structure of the carrier

工作过程是,当地面需要获取井下随钻存储的大容量数据时,携带器在泵压作用下由井口位置被推送至井下随钻仪器与工具组合最上端的对接接口,然后快速交互井下存储的大容量数据;一旦交互完成,井下仪器及时上传停泵指令,当携带器检测到停泵后,启动返回推进器(如螺旋桨),推进器将携带器快速推进至直井段,携带器在自身浮力(和推进器)作用下快速返回井口,最后由地面数据读取器完成数据下载。

实现此方法涉及到的技术问题与难点主要包括:①在井下实现大容量数据高速读取与存储,②在井下钻铤水眼腔内部数据交互接口的设计与保护,③满足长水平段要求的携带器返程推进器研制等。需要强调和说明的是:①交互接口应置于井下随钻仪器组合的最上端位置,此方法更适用于自主研发的随钻仪器及工具,不适用于直接外购的随钻仪器,但可提供结构设计及通信协议要求等,对外购仪器结构进行改造;②返程动力推进器研制可能有一定难度,尤其是要适用于长水平段,因此,携带器的研制可分无推进器和带推进器的2 个阶段开展。

(3) 思考三,采用“有线”供电与大容量数据高速传输是未来钻井必然要求,经济性、可靠性和实用性是影响有线方式广泛应用的重要因素。

实际上,多年来国内外多家公司一直在现有钻杆技术基础上尝试进行随钻电缆供电和数据实时传输。早在1976 年前苏联研制出电动钻具,通过位于钻杆两端的双接触导电装置“硬连接”电缆,实现了电能与井下信息的同传[105-106]。上世纪90 年代中期,Grant Prideco公司和Novatek公司在美国能源部资助下,历时7 年时间共同开发成功IntelliPipe(智能钻杆),于2003 年初在怀俄明州Rocky Mountain油田测试中心对IntelliPipe管柱进行了首次全面钻井测试,2009 年国民油井华高(NOV)旗下的IntelliServ公司开始商业化应用[107]。IntelliPipe是通过钻杆两端的内置磁耦合环实现电缆的“软连接”,其优点是解决了低传输速率的问题,不足之处是不能向井下供电,而且需要沿智能钻杆串需要布置若干个信号中继放大器。国内也有企业及研究机构研制智能钻杆[108-110],并取得了一定进展,如中国石油集团工程技术研究院自主研制的信息钻杆(InforPipe)[111],其中继器同时具备钻压、扭矩、振动、转速、黏滑、环空压力、环空温度等多种分布式参数测量功能,已成功完成多次现场试验。无论是“硬连接”还是“软连接”方式的有缆传输,可靠性和经济性等原因限制了其商业化推广应用。

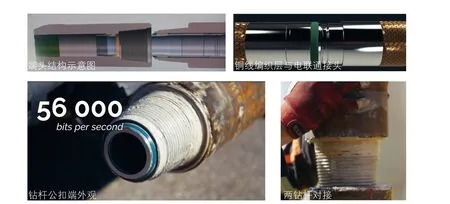

2018 年,挪威Reelwell公司基于其成熟的双壁钻杆技术,提出了有缆供电钻杆(DualLink)概念[112]。在钻杆两壁之间的空腔内,采用铜线编织层取代传统电缆,在编织层的两端各安装具有清除污染物能力的密封电联通“单芯”接头,钻杆完成紧扣后相邻两连接头进行硬连接,实现了在两钻杆之间的电力和信号传输(图7)。由于采用了“铜线编织层”传输、“单芯”对接以及直流供电等,DualLink显示出了多方面的优势:①其有线物理通道的抗振动和抗弯曲能力比以前的有线通道显著增强,大幅度提高了适应现场钻井井下恶劣工况的可靠性;②钻杆串沿程不需要中继放大,不仅降低了成本,而且减少了传输中断的风险点;③直流输电更适用于长距离传输;④操作与常规钻杆无异,实用性强。2023 年3 月,Equinor与Reelwell公司签署了采购DualLink的框架协议,标志着DualLink有缆供电钻杆正式进入商业化应用阶段[113]。目前DualLink的传输速率不低于56 000 bps,输电功率为500 W,有潜力提升至3000 W。根据其实现“有线”方式看,制造成本和使用成本(尤其应用于深井)将是限制其广泛应用的重要因素。

图7 Reelwell公司 DualLink的有关结构 (视频截图) [112]Fig.7 Relevant structure of Reelwell’s DualLink (video screenshot) [112]

由上可见,实现“有线”供电和信息传输的方法和途径有多种,应综合衡量多方面的因素选择一种最优的实现方式和技术路线,概括为以下3 个方面:①经济性,包括制造成本、应用配套的成本、应用产出效益评价等;②可靠性,包括适应于井下恶劣钻井工况、适应于各种井型、尤其适应于深井和超深井等,MTBF应高于井下随钻仪器与导向工具的MTBF;③实用性,包括尽量不影响现场钻井工艺、尽量不增加起下钻NPT(non-production time)、现场操作简单方便等。

2.3 关于克服井下超高温极高温难题的思考

我国陆上油气资源勘探开发不断向超深层领域发展,技术已成功突破9000 m,万米深井井底温度超过240 ℃,现有井下仪器与工具难以满足超高温钻井需求。从附录2 的表中看到,国外也仅有几款随钻仪器达到抗200 ℃超高温的能力,极少数传感器达到抗230 ℃极高温的能力。面对井下超高温极高温带来的技术难题,近期内难以实现全面突破。鉴于此,基于逆向工程思维,由被动的“抗”不了,变为“直接降”和“调控降”,故提出了井下主动降温和全井筒温度调控的技术路线,旨在将井下随钻仪器与工具所在的内部和外部环境温度降至当前“常规(150 °C)和高温(175 °C)随钻仪器”能够满足高温超高温井极高温井钻探需求,并为今后1.3 万m以上的深地钻探打下基础。

(1)思考一,采用“井下主动降温”方法,“直接降”井下随钻仪器与工具的内部温度,使常规和高温仪器可用于超高温极高温环境。

自2017 年起,中国石油集团工程技术研究院就开始了井下主动降温技术的研究[114-120],至目前已完成了原理样机试制和室内测试,今年年底将研制出井下主动降温装置下井样机(研发人员形象地称为“井下空调”),其最鲜明的特点是利用钻井液的流动动能作为“井下空调”制冷的动力,属纯机械式制冷装置,已取得如下阶段性创新成果:

① 探明了适用于井下恶劣钻井工况和高温超高温环境的随钻主动降温装置运行机理。将钻井液流动转化为驱动动力,采用双活塞结构,按“同频不同步”规律运动,活塞压缩腔内压缩效应大于膨胀效应形成高温区,膨胀腔内膨胀效应大于压缩效应形成低温区,高、低温区的存在产生了温度梯度,利用低温环境可对随钻仪器进行主动降温。

② 形成了指导主动降温装置关键参数计算和结构设计的方法。主要包括热力学参数、结构参数、工作参数与阻尼参数最佳匹配关系,获取最大制冷量的适用于井下狭小空间的各参数最优组合,适用于井下随钻仪器与工具结构的模块化设计方法、设计准则和关键核心模块结构等。

③ 试制了“井下空调”原理样机并通过了室内测试。试制了多台原理样机,经测试,降温幅度均超过了70 ℃(图8),且降温效果一致性、重复性较好,验证了井下主动降温相关理论的正确性和纯机械式降温方法的可行性,为研制“井下空调”工程样机奠定了基础。

图8 主动降温原理样机室内测试Fig.8 Indoor testing of active cooling principle prototype

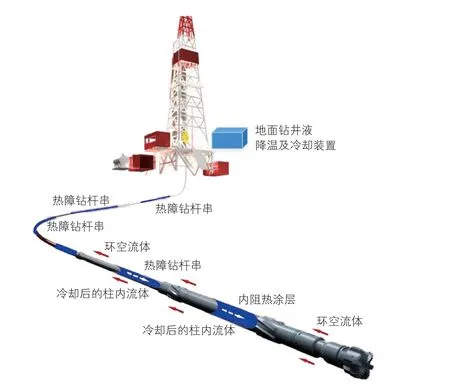

(2)思考二,采用“全井筒温度调控”方法,“调控降”随钻仪器与工具外部的井底工作环境温度,使常温和高温仪器在高温超高温井(230 ℃以上)应用成为可能。

该方法的基本思路如图9 所示,在实时更新的全井筒温度场动态模型指导下,采用地面钻井液大幅度降温和井下隔热(如隔热钻杆或热障钻杆)相结合的技术手段,将井底工作环境温度调控至满足井下随钻仪器正常工作温度的要求。该方法涉及到3 项关键技术,即全井筒温度场随钻动态模拟软件、热障钻杆、地面钻井液大幅度降温与冷却装置,其中前2 项为关键核心。

图9 全井筒温度调控应用场景示意图Fig.9 Schematic diagram of the application scenario of full wellbore temperature control

全井筒温度场随钻动态模拟软件的作用是,在钻前建立全井筒温度场模型,在钻井过程中根据上传的井下实际温度,实时更新全井筒温度场模型,并预测待钻不同井深处的温度以及预期完钻井深处的温度,为实时调整地面降温装置的出口温度、下入热障钻杆串的数量提供重要依据。热障钻杆可基于双壁钻杆及其制造技术,在双壁形成的腔体表面喷涂隔热层或腔内填充隔热材料,当多根钻杆连接后可形成完整的隔热钻杆串。该方法的研究内容主要包括:①全井筒多介质耦合温度场模型与传热规律研究;②全井筒温度场模型实时更新算法研究及可视化软件开发;③地面大幅度降温与钻井液冷却经济性评价、装置设计与制造,以及热交换能量回收与再利用;④高效隔热材料研究与热障钻杆研制;⑤高阻热涂层材料研制与工程应用研究;⑥配套现场作业钻井工艺研究。

3 结论

(1) 通过梳理国内外随钻测量技术的发展史,得到了关于创新与发展的一个基本道理:需求推动创新,创新引领发展,不满足就是需求。面对我国“深低海非”等领域高效勘探开发给油气钻井提出的系列技术挑战、油气钻井向数字化智能化发展的必然趋势、以及国家绿色低碳能源发展战略新需求等,必将推动我国油气井随钻测量技术的不断创新和发展。

(2) 尽管目前我国随钻测量技术整体水平与国外尚有差距,但紧紧围绕随钻测量技术本身固有的4 个基本问题,以满足勘探开发需求为导向,不断研发新仪器新工具,特别是在解决高速率传输和高温超高温问题上下功夫,有所创新性突破,仍有赶上甚至超越国际先进水平的机会。

(3) 在提升随钻信息上传能力方面,以多通道联合接力传输、随钻分时大容量数据高速交互与携带传输等作为现有技术升级和完善,应重点突破随钻有缆供电与大容量数据高速传输技术,真正实现“有线随钻”,可催生出新的井下仪器与工具,并推动我国地质导向和旋转导向钻井技术水平迈上新台阶。

(4) 在克服井下超高温极高温难题方面,井下主动降温技术已取得阶段性进展,全井筒温度调控技术应尽快投入研发和验证,若两者组合应用,再加上各类抗高温随钻仪器与工具不断突破,有望全面实现超高温极高温钻井,并为今后1.3 万m以上深地钻探提供强有力的随钻技术支撑。