皮带运输机变频驱动方案设计与实现

2023-11-10王小雅

王小雅

(西山煤电集团官地矿选煤厂,山西 太原 030022)

煤矿运输系统主要由皮带运输机、刮板运输机、提升机组成,在数量上以皮带运输机为主。老式皮带运输机软起动时需使用液力耦合器或者液力软启动器,该类设备的维护困难、能耗高、机械磨损严重、维护费用较大,已经不能满足皮带运输机智能化建设需求[1-2]。随着变频技术的不断进步和完善,对皮带运输机进行变频调速控制有助于节能降耗、增加煤矿企业经济效益[3]。对皮带运输机控制系统进行变频控制方案设计,达到变频调速、节能降耗的目的,同时可提升皮带运输机的智能化水平。

1 皮带运输机驱动装置分析

皮带运输机驱动装置主要有:

1)直流直接驱动,具有低速、过载能力强、大力矩的特点,但存在价格高、控制复杂、维修量大的缺点,实际应用较少。

2)笼型电机与减速器直连驱动,具有起动时间短、经济实用的特点,但存在起动电流大、打滑事故频发的缺点,适用于37 kW 及以下小功率中速皮带运输机。

3)笼型电机与液力偶合器复合驱动,具有操作简单、维护方便、可软起动和过载保护的特点,但存在多电机功率不平衡的问题[3]。

4)交流电机与变频器复合驱动,具有平稳起动、功率因数高、损耗小、可实现无极高精度调速的特点,适用于长距离、复杂皮带运输机。

常用的变频控制技术有V/F 控制、矢量控制以及直接转矩控制等[4-5]。皮带运输机的驱动分为单机驱动、双机驱动以及多机驱动三种。常见的为双机驱动,即1#电机拖动主动滚筒,2#电机拖动从动滚筒,皮带在经过一个导向轮运行到井底完成依次运煤过程。皮带运输机变频驱动方案设计以双机驱动皮带运输机为研究对象,设计双电机变频驱动方案,以达到节能减排、提升智能化控制水平的目的。

2 变频控制原理分析

双机驱动皮带运输机运行时,两部电机一起工作,启动顺序需为前一级设备启动后,下一级设备方可启动。在前级闭锁解除后,对皮带运输机电控系统的各个状态进行检测判断并具备起车条件后才能启动。双机驱动皮带运输机变频控制原理框图如图1 所示。皮带运输机控制系统发出起车指令后,变频器起动。操作台按下变频运行信号,变频器按照操作台给定的运行信号输出频率和电压变化的电源,控制电机按给定的S 形曲线软启。当操作台发出指令使抱闸打开时将关闭运行信号并使变频器急停,防止变频器因堵转而出现过流跳闸。皮带运输机正常运行过程中,根据煤流量的大小对皮带带速进行实时变频调节; 当皮带带速与滚筒速度的差值超过设定的阈值后紧急停车并发出打滑报警信号。

图1 皮带运输机变频控制原理

3 方案设计

为有效实现双电机负载平衡控制,皮带运输机变频驱动方案设计框图如图2 所示,采用主从方式进行控制。定义1#变频器为主变频器,2#变频器为从变频器,由操作台发送给主变频器给定频率值,主从变频器之间以ModBus RTU 总线通讯模式实现数据传输。1#变频器作为主控,检测1#、2#电机的运行电流,发出输出转矩给定值,控制2#从变频调速系统同步运行。主控变频调速系统和从控变频调速系统均有外部信号连锁控制和状态、报警逻辑信号输出,主控变频调速系统接收本地或者远程的“启动”、“停机”和“紧急停机”指令,以及来自从控高压变频调速系统的 “紧急停机”指令,从控变频调速系统接收来自主控变频调速系统的“启动”和“紧急停机”指令,同时接收从控变频调速系统本地或者远程联动的 “紧急停机”指令。在两台变频调速系统的PLC 逻辑程序中进行逻辑互锁,使得两台变频调速系统同时启动,同时停机。

图2 带运输机变频控制方案设计

4 硬件设计

皮带运输机变频驱动方案中的核心硬件为控制器、变频器以及驱动电机。选用的控制器为罗克韦尔的compactlogix 5000 PLC,具有响应速度快、数据处理能力强、对外接口丰富的特点。选用的变频器型号为1 140 V 矿用隔爆兼本质安全性变频器BPJ1-630/1140(K),该变频器的主电路采用三电平拓扑结构,主功率器件均为国内外一线品牌,可靠性高[6]。主要用于控制和调节三相交流异步电机的速度和转矩。采用高性能的矢量控制技术,低速高转矩输出,友好的人机信息交互,性能稳定。可应用于煤矿井下、具有煤尘、瓦斯等环境中。可实现电动机软启动、软停车和运行过程中的速度控制等功能。该变频器具有运行可靠性高、功率平衡功能优异、对供电电网其他设备干扰小的特点。选用的电机型号为YB-450M1-4,额定电压为10 000 V,额定电流为23 A,额定功率为315 kW,额定频率为50 Hz,额定转速为1 485 r/min,功率因数为0.82,采用Y 型接法。

5 软件设计

皮带运输机变频驱动方案软件设计基于RSLogixTM 5000 软件平台并采用ST 语言编程实现。该软件平台基于IEC1131-3 标准,集成度较高、功能完备、操作简单。根据煤流量信息计算皮带运输机的期望带速,实时采集安装在皮带运输机机身的速度传感器数据。该数据为带速实际值,采用模糊控制算法,以期望带速与实际带速的差值以及差值变化率为输入信号,实时控制皮带运输机加速、减速、恒速运动,当煤流量超限后出发语音声光报警。皮带运输机变频驱动方案软件设计采用模块化编程理念,先后完成程序编写、模块测试、单元测试以及系统联调。

6 试验分析

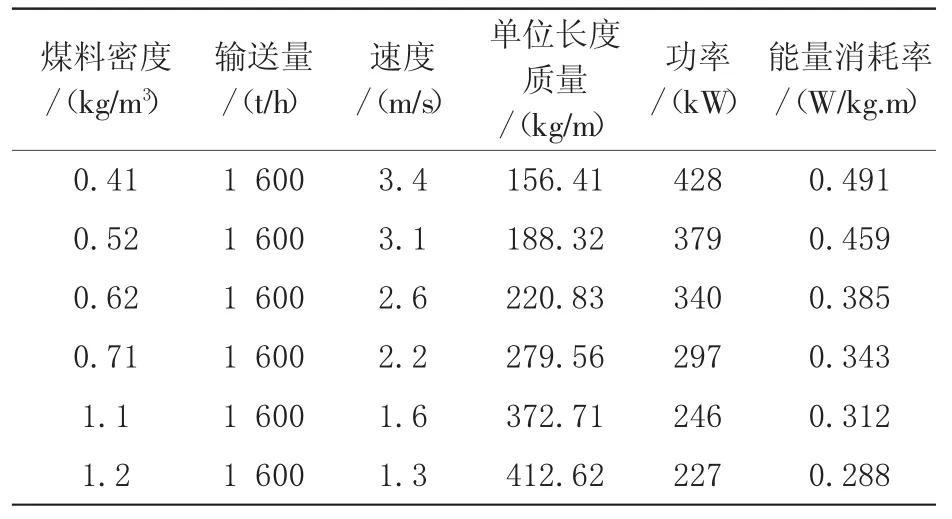

为验证设计并实现皮带运输机变频控制系统的正确性和适用性,在山西焦煤西山煤电集团官地煤矿进行工业性试验。用于试验的皮带运输机机头、机尾电动机的额定功率为1 000 kW,额定频率为50 Hz,线电压为380 V,极对数为2,磁链为0.96 Wb,带速范围为1.0~5.5 m/s。机头电机的定子电阻为0.087 Ω,定子漏感为0.85 mH,转子电阻为0.23Ω,转子漏感为0.8 mH。机尾电机的定子电阻为0.177 Ω,定子漏感为0.92 mH,转子电阻为0.26 Ω,转子漏感为0.95 mH。皮带运输机非满载运行时,速度、功率、能量效率统计数据如表1 所示,当煤量输送量为1 600 t/h 时,煤料密度由0.41 kg/m3逐渐增加至1.2 kg/ m3,带速由3.4 m/s 逐渐减小至1.3 m/s,能量消耗率由0.491 W/kg.m 逐渐降低至0.288 W/kg.m,达到了节约电能,降低能耗的目的。

表1 皮带运输机非满载运行功率/能耗统计

7 结论

以皮带运输机为研究对象,重点介绍了皮带运输机变频驱动方案的硬件、软件设计思路和方法,基于AB 的compactlogix 5000 PLC 控制器,融合变频控制技术、ModBus 通讯技术以及传感器技术进行方案设计和实现并完成系统测试:

1)设计的皮带运输机变频控制方案,能够根据煤流量动态调节带速,杜绝空载、轻载现象,达到了节能降耗的目的。

2)经试验分析,设计的皮带运输机变频控制系统满足设计要求,提升了皮带运输机的智能化水平,有助于提升皮带运输机作业安全系数和作业效率。