可伸缩带式输送机张紧装置设计与验证

2023-11-10李久承

李久承

(山西焦煤西山煤电(集团)有限责任公司东曲煤矿,山西 古交 030200)

带式输送机自动张紧装置为输送带提供合适张紧力,保障输送带正常工作、平稳运行,减少或者杜绝撒料现象,为故障维修提供动力保证输送带正常工作。带式输送机张紧装置以液压张紧、变频自动张紧为主。在实际应用中,液压张紧装置因存在漏油、压力波动大、故障率高、张紧效率低等问题而逐渐被变频自动张紧置代替。张紧装置的优劣直接关系到带式输送机的安全、可靠运行以及使用寿命,避免打滑、断带、撤料等故障[1-2]。实际应用中,张紧装置提供实时、合适张紧力的能力受限,因此,设计智能型张紧装置,根据带式输送机实际运行情况进行实时控制,满足带式输送机不同工况的张紧力需求成为亟需解决的问题。

1 自动张紧技术分析

带式输送机张紧力过小会引发皮带打滑故障,张紧力过大会引发皮带断带故障。设计张紧装置,为带式输送机提供实时、合适的张紧力成为关键。常用的带式输送机张紧装置分为液压张紧、变频自动张紧两种方式。液压张紧装置依靠液压缸牵引钢丝绳,使其内部活塞杆控制张紧小车运动,达到调节皮带张紧力的目的。典型液压张紧装置有YZL 系列液压绞车式自动张紧装置、DYL 液压缸型自动张紧装置、KJ2029 型带式输送机自动张紧装置等。这些张紧装置普遍存在漏油、压力不稳、张紧效率低等问题。

变频自动张紧装置多以永磁同步电机为调速装置,对张紧装置进行快速自动调节,实现变频自动张紧装置中控制算法以PID 控制为主[3],调节PID 参数的方法有下述三种:

(1)理论计算法:通过理论计算得到控制参数值,再经工程实际应用对参数进行修正。

(2)工程整定法:经工程公式反复试验得出控制参数,如Z-N 整定、临界比例度、衰减曲线整定法等。

(3)智能PID 参数整定,通过模拟生物的自然行为演化为群智能控制算法,达到高度并行、自组织、自学习、自适应的目的,如模糊PID 控制、粒子群控制、遗传算法控制等。

2 自动张紧装置设计

2.1 带式输送机结构设计

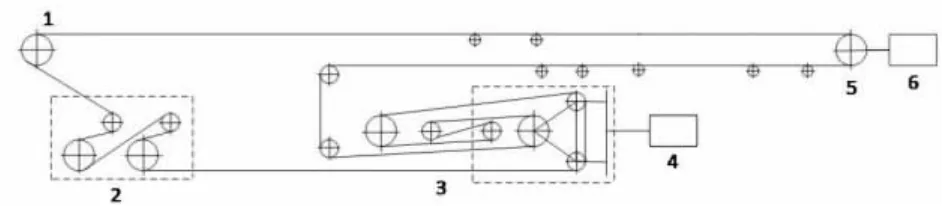

可伸缩带式输送机基本结构如图1 所示,其中1 为机头改向滚筒,2 为机头驱动单元,3 为储带仓,4 为张紧装置,5 为机尾改向滚筒,6 为机尾自移单元。自动张紧装置可将多余的输送带存储至储带仓,或释放储带仓中的输送带,满足带式输送机机尾伸缩自移。

图1 可伸缩带式输送机基本结构

2.2 变频自动张紧结构设计

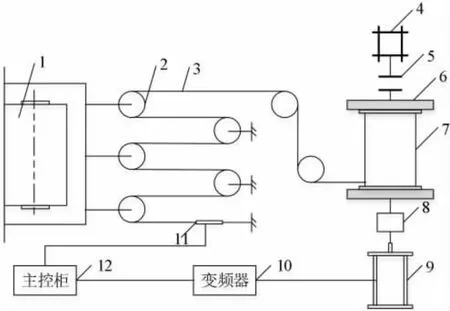

可伸缩带式输送机变频张紧装置结构设计如图2 所示,其中1 为张紧小车,2 为滑轮组,3 为钢丝绳,4 为电磁制动器,5 为联轴器,6 为绞车车架,7 为张紧滚筒,8 为传动机构,9 为永磁同步电机,10 为变频器,11 为张紧力传感器,12 为主控柜。钢丝绳选用7×18 型钢芯钢丝绳,直径为24 mm,抗拉强度为1 770 MPa,最小破断力为334 kN。滑轮结构中的绳槽两侧夹角β 取值25°,滑轮槽底半径R 取值14.4 mm,滑轮直径D1 取值500 mm。张紧滚筒直径D2取值520 mm,厚度δ 取值24 mm,张紧行程为30 m,容绳量为180 m。驱动模式设计为永磁同步电机直驱。

图2 变频自动张紧装置结构设计

可伸缩带式输送机在工作过程中有启动、满速运行、受控停机三种工况,在不同工况下变频自动张紧装置工作流程为: 主控柜内的控制器周期性地监测张紧传感器数据,经A/D 转换、分析、逻辑处理后与该工况下张紧力设定值做差值,控制变频器输出的频率和方向,进而完成对永磁同步电机转动方向和大小的控制,实时调整输送带的张紧力。

3 自动张紧系统设计

3.1 硬件设计

根据永磁同步电机技术参数,选用ACS550-01-246A-4 型变频器,关键技术参数为:额定功率110 kW,输入电压380 V,输出电流246 A,输出频率0~80 Hz,最高工作温度85°,冷却方式为水冷。该变频器为四象限变频器,可控制电机无极调速。张紧装置驱动电机的电源为变频器IGBT 逆变模块的输出交流电压。

选用GAD100 型张紧力传感器,实时监测带式输送机皮带张紧力的变化。GAD100 型张紧力传感器的关键部件为应变片,能将张紧力信号转换为电流信号,经变送电路放大后输出与形变程度成正比的4~20 mA 电流信号[4-5]。该张紧力传感器的工作电压为DC12V,工作电流不大于45 mA,量程为0~100 kN,接线方式为三线制,输出信号为4~20 mA。

选用的永磁同步电机型号为TYZD-110/45(380),额定功率为110 kW,额定电压为380 V,额定电流为111 A,额定转矩为23.342 kN·m,额定效率为92.5,同步转速为45 r/min,功率因数为0.96。

制动器型号为KZP-450/25-Ⅰ,额定制动力矩为25 kN·m,制动半径为450 mm,额定正压力为40 kN,最高油压为5.9 MPa,闸瓦比压为53 N/cm2。

3.2 算法设计

设计变频自动张紧装置PID 控制器,输入为张紧小车速度设定值与反馈值的差值ev,输出为张紧小车实际运行速度vout。通过调节比例KP、积分Ki、微分Kd三个参数来控制张紧小车的动作,提高控制性能,控制规律为式(1)所示:

基于粒子群算法对KP、Ki、Kd三个参数进行寻优[6],具体步骤为:

步骤1:初始化粒子群中粒子位置、粒子速度、粒子个体极值及粒子全局极值,其中粒子位置及初始粒子速度通常是在允许的范围内随机产生的,粒子个体极值为粒子自身,粒子全局极值为所有个体极值点中适应值最优的个体极值点。

步骤2:计算新生粒子的适应值,更新粒子个体极值和粒子全局极值。

步骤3:由式(2)及式(3)更新当前粒子群。

式中:w 为惯性权值;c1、c2为学习因子;r1、r2为[0,1]之间的随机数;vij∈[-vmax,vmax],vmax为设置的最大粒子速度;Pij为已知的粒子个体极值,xij粒子空间位置矢量,i =1,2,...,N,j =1,2,...,d,N 为粒子群规模,d 为空间数,即d 维空间。

步骤4:判断是否满足结束条件,如果满足,则停止迭代,输出最优解;否则,转到步骤2。

4 仿真分析

为验证设计的基于粒子群算法的可伸缩带式输送机变频自动张紧装置的控制效果,进行联合仿真,获取带式输送机启动、满速运行、受控停机三种运行模式下的张紧小车速度、位移曲线。

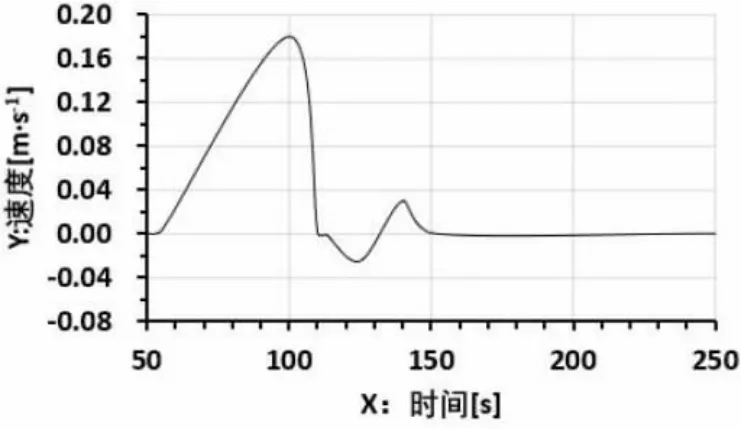

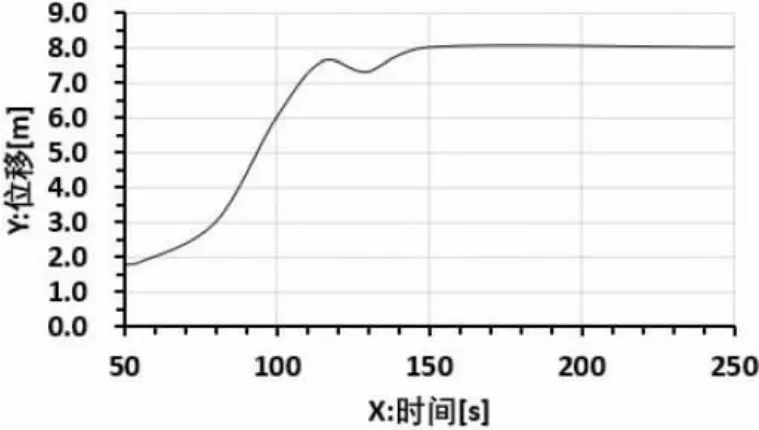

启动阶段张紧小车速度曲线如图3 所示,带式输送机启动约4 s 后,张紧装置开始运行,从约54~98 s 之间,张紧小车速度持续增大并在约98s时达到最大速度0.18 m/s。之后,张紧小车速度持续下降并在约150 s 时速度保持为0,带式输送机启动阶段结束。启动阶段张紧小车位移曲线如图4所示,整个过程位移约8 m。

图3 启动阶段速度曲线

图4 启动阶段位移曲线

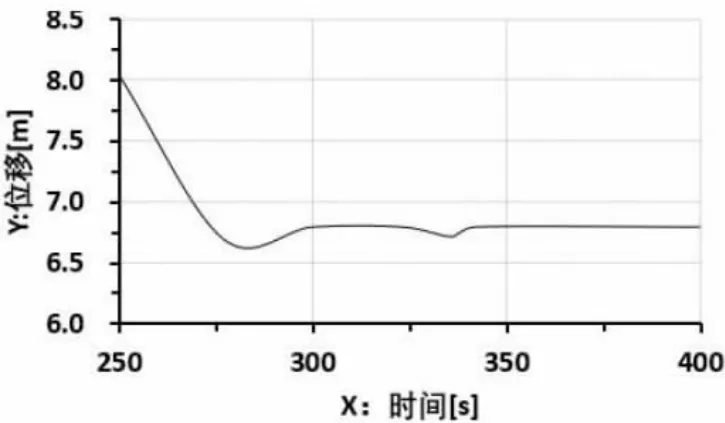

满速运行阶段张紧小车速度曲线如图5、图6所示,最大速度为0.03 m/s,在约341 s 时张紧小车速度下降为0,总位移为6.8 m。

图5 满速阶段速度曲线

图6 满速阶段位移曲线

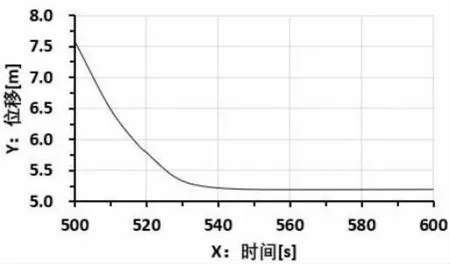

受控停机阶段张紧小车张紧力曲线如图7、图8 所示,经两次变化后张紧力值稳定在292.2 kN,总位移为5.24 m,受控停机过程结束。

图7 受控停机张紧力曲线

图8 受控停机位移曲线

5 结论

新设计的能满足可伸缩带式输送机运行工况的变频自动张紧装置,根据设备运行工况,实时调节皮带张紧力,保障了带式输送机高效率运行。主要完成的工作如下:

1)设计了变频自动张紧装置结构,包括滑轮组、绞车车架、联轴器、传动机构、主控柜等。

2)设计了变频自动张紧装置硬件系统,以控制器为核心,周期性采集张紧力传感器数据并实现对永磁同步电机的变频控制,进而精确控制张紧小车运行速度。

3)设计了变频自动装置算法系统,即基于粒子群寻优的PID 控制算法,并完成启动、满载运行、受控停机三种工况的仿真验证。

4)验证结果证明了设计的变频自动张紧装置的有效性和适用性。