选煤厂智能快速装车系统设计

2023-11-10刘剑红

刘剑红

(山西焦煤能源集团股份有限公司西铭矿选煤厂,山西 太原 030053)

西铭矿选煤厂隶属于山西焦煤集团西山煤电集团公司,地处太原市西端的西铭矿斜坡下工业区,是与西铭矿配套的矿井型现代化选煤厂。该选煤厂于2007 年12 月正式投产,厂区占地面积12 万平方米,设计入选能力2.10 Mt/a,主要产品为电精煤。选煤厂有两条铁牛装车线,装车线动力采用一台45 kW -8 极双速电机完成驱动,装车过程以人工控制为主。

装车系统存在的问题主要有: ①人工操作为主,劳动强度大,存在事故安全隐患。②装车速度不能自适应调整,降低了装车效率。③设备未实现集中管理,未实现工艺联锁、闭锁,发生事故不能及时响应。针对上述三个问题,设计选煤厂智能快速装车系统,达到装车系统能够实现自动控制、变频调速、闭锁联动的目的。

1 系统设计

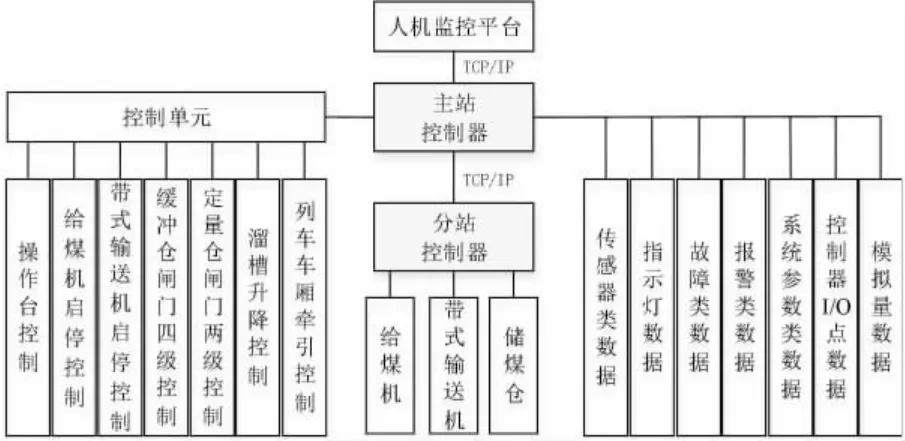

西铭矿选煤厂智能快速装车系统设计框图如图1 所示,以主站控制器、从站控制器为核心,实现智能型快速装车系统。主站控制器以TCP/IP 通信模式接收人机监控平台参数和控制指令,并控制给煤机、带式输送机、缓冲仓、定量仓、装车溜槽等设备自动控制[1-2]。同时,主站控制器需传感器类数据、故障类数据等进行分析、处理和判断。分站控制器用于实现给煤机、带式输送机以及储煤仓的控制。主站控制器与分站控制器间以TCP/IP 通讯完成数据交互。

图1 智能快速装车系统设计框图

2 硬件设计

选煤厂智能快速装车系统的核心硬件包括控制器、变频器、称重传感器、速度传感器、料位传感器等。

1)PLC 主站控制器、PLC 分站控制器均采用艾默生的PACSystems IC695CPE302 控制器及其扩展模块。该控制器配备有1GHz 双核微处理器,内置2M 程序存储器以及一个独立的高速TCP/IP接口;支持所有RX3i I/O 模块,最多可达32K I/O点;支持即插即用的PROFINET 通讯,吞吐量大,不易出现信息瓶颈。根据装车系统接入以及输出的数字量、模拟量个数,扩展32 点24V 开关量输入模块IC694MDL660 9 台;16 点24V 开关量输出模块IC694MDL740 6 台;8 点模拟量输入模块IC695ALG608 3 台;8 点模拟量输出模块IC695ALG708 3 台[3-4]。另外还需扩展以太网模块IC695ETM001 2 台,用于与人机监控平台、从站控制器通讯。PLC 主站控制器、PLC 从站控制器的供电电源模块为两台IC695PSA040,支持DC12-24V宽电压供电。

2)变频器选用的型号为EMERSON-Ⅱ,支持有速度矢量控制(控制精度为±0.05%,控制范围为1∶1 000)、无速度矢量控制(控制精度为±0.5%,控制范围为1∶100)、V/F 控制,逆变采用智能功率模块IPM,集驱动、保护、功率变换于一体[5-6],支持差动/ 推挽/ 集电极开路编码器脉冲输入,满足选煤厂装车系统变频调速工况要求。

3)称重传感器的型号为STC-500,额定载荷(R.C)为500 kg,额定输出为2±0.005 0 mv/v,安全过载为150% R.C,极限过载为300%R.C,防护等级为IP66,供电电压为DC12-24V,支持RS485/RS232 通讯。

4)速度传感器的型号为GSC3000,为矿用隔爆型速度传感器,基于磁电感应原理,采用非接触式测量方式对带式输送机的转速进行测量,采用一体化结构设计,具有抗振动、抗冲击、结构简单可靠的特点。

5)料位传感器的型号为GUL30,为矿用隔爆型料位传感器,基于脉冲雷达物料测量原理,最小测量料位高度为50 mm,最大测量料位高度为30 m,输出为4~20 mA 电流信号,供电电源为18V~24V DC,用于测量缓冲仓、定量仓仓位,现场显示并产生电流信号,达到及时准确判定和控制仓位的目的。

3 软件设计

3.1 智能装车设计

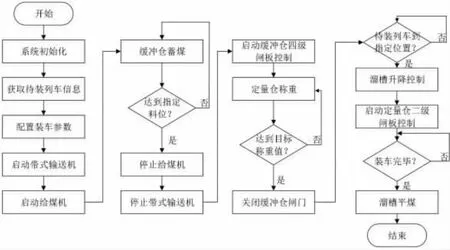

选煤厂智能快速装车系统工艺流程为: 车辆进入装车站的门岗时,由安装在门岗处的摄像头自动识别车牌号,并将该车辆的信息存入装车信息管理系统,形成识别该车辆信息的唯一虚拟IC卡。随后,车辆进入装车通道,装车通道口的远程读卡单元读取该车辆信息,并将获取的信息传送至装车系统人机监控平台。人机监控平台获取车辆信息后,即可得知此次装车所需车型、煤料配比、精确载重,进而控制给煤机、带式输送机、缓冲仓、定量仓按指定参数自动装车,软件流程如图2所示。

图2 智能快速装车系统软件流程

图3 变频调速设计原理

3.2 变频调速设计

选煤厂智能快速装车系统中的变频调速设计的目的为控制带式输送机运行速度。分站控制器根据原料煤的配煤参数,建立数学模型并求解出最优配煤参数以及带式输送机参考运行速度。同时,分站控制器对获取的称重信号、速度信号、煤质监测信号等进行分析、处理,综合参考运行速度后求解最优变频运行频率。由变频器驱动带式输送机电机按照最优运行频率运行,实现按需调速,满足配煤质量。

3.3 闭锁、联动设计

选煤厂智能快速装车系统中的闭锁、联动设计有给煤机与带式输送机、给煤机与缓冲仓、缓冲仓闸门与定量仓闸门、定量仓闸门与装车溜槽组成,在进行闭锁联动设计时,利用定时器+ 控制信号实现。

(1)定义带式输送机启动信号为BCstar、给煤机启动信号为CFstar,且信号为0 表示启动,信号为-1 表示未启动,则给煤机与带式输送机间的闭锁关系为:启动过程时,BCstar为0 且延时T1s 后给煤机才可以启动;停止过程时,CFstar为-1 且延时T2s后,带式输送机才可以停止。

(2)定义缓冲仓料位最高信号为BSCmax,且信号为0 表示料位最高。当BSCmax为0 时,禁止启动给煤机。

(3)定义缓冲仓闸门信号为BGstar,且信号为0表示闸门开启,信号为-1 表示闸门关闭。定义定量仓闸门信号为QGclose,且信号为0 表示闸门开启,信号为-1 表示闸门关闭。当QGstar为0 时,缓冲仓闸门才可开启。

(4)定义定量仓闸门开启信号为QGstar,且信号为0 表示闸门开启。定义装车溜槽达到信号为LCreach,且信号为0 表示装车溜槽达到指定位置。当LCreach为非0 时,禁止启动定量闸门。

将(1)~(4)描述的过程及信号经TCP/IP 通讯上传至人机监控平台,进行集中管理。

4 应用分析

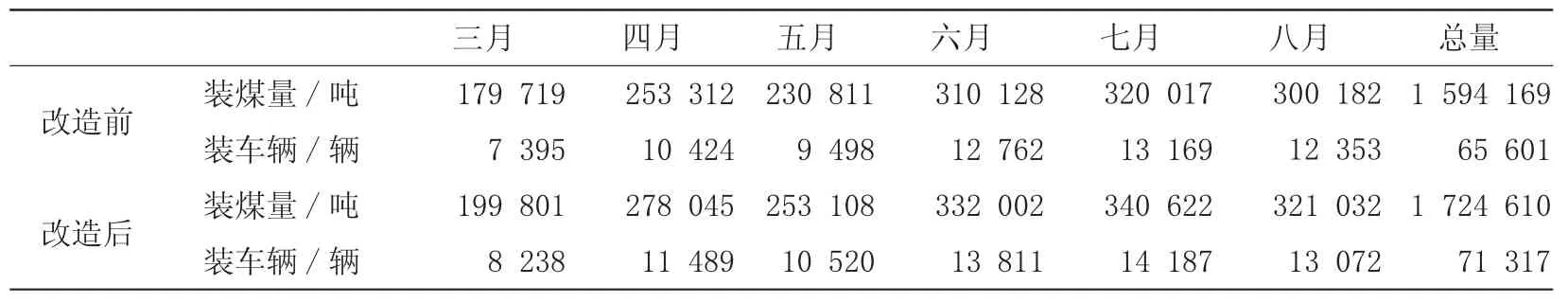

将设计的智能快速装车系统在山西焦煤能源集团股份有限公司西铭矿选煤厂进行为期6 个月的应用实践,该系统实现了7×24 h 安全、高效、稳定运行,总装煤量为1.724 6 Mt,较改造前增加130 441 t;总装车数为71 317 辆,较改造前增加5 716 辆;平均装车时间为91.2 秒,误差率保持在0.32%以内,实现了智能快速装车。

表1 智能快速装车数据统计(6 个月)

该智能快速装车系统在西铭矿选煤厂的应用,改变了传统地销装运方式,解决了生产队组人员紧张的问题,降低了劳动强度;也从根本上杜绝了原装车系统存在的漏洞,保证选煤厂利益不受损失,同时也节约了管理成本。另外,该智能快速装车系统装车精度高、装载均衡、故障率低,改善了装车工作环境并减少了空气污染,提升了选煤厂智能化水平。

5 结语

通过设计主从控制结构,实现了选煤厂装车系统的自动控制以及闭锁联动控制。通过设计变频调速系统,实现了带式输送机按需调速,保证了配煤质量。经实际应用证实,智能快速装车系统实现了装车过程的安全、稳定、高效运行,平均装车时间减少至91.2 秒,误差率保持在0.32%以内。该装车系统满足设计要求,提升了选煤厂装车系统的智能化水平,提升了装车系统的安全系数和运行效率。