F-RFPA2D 在煤层顶板突水危险性分析中的应用

2023-11-10梁吉曾

梁吉曾

(西山煤电马兰矿,山西 古交 030200)

煤层开采后顶板岩层破断形成采动裂隙是顶板水进入采掘空间主要通道之一[1]。采动裂隙演化规律是判断矿井顶板突水发生条件、进行顶板溃水溃沙预测预报和制定相应防治方案的重要理论依据[2]。国内外众多专家学者对此做了大量的实测和理论研究[3-10],取得了丰硕的成果,但主要都是基于现场测试的统计规律和经验公式分析计算,对于不同区域和不同时代形成的煤层,这些计算结果在一定程度上偏差较大,并且不能实现动态过程分析。本文运用F-RFPA2D软件,分析了马兰矿28311 工作面顶板垮落带和导水裂隙带发育过程,并且与实测结果进行对比,不仅实现了垮落带和导水裂隙带的动态演示,而且更加精确地分析了垮落带和导水裂隙带的发育高度。

1 F-RFPA2D 原理

F-RFPA2D是岩石破裂全过程分析系统的简称,其原理是在现代材料力学理论的基础上,结合计算机可视化技术和迭代计算技术,通过建立数值模型,将其计算模型内划分为若干个单元体,利用有限元理论、材料损伤理论和修正的摩尔库伦破坏准则计算岩石的变形和破坏过程,具有可以直观显示岩石破坏和变形全过程的显著优点。

F-RFPA2D的计算过程中假设如下:①岩石模型中流体运移遵循Biot 渗流原则,岩石的破坏遵循最大拉伸强度准则和修正的摩尔库伦准则。②计算模型中岩石的变形和破坏遵循弹性理论,并且破坏的岩石单元具有残余强度。③在岩石未破坏的状态下应力与渗透系数符合负指数关系,具体如下:

式中:k0为渗透系数;p 为水压力;σii为平均应力;β 为耦合系数;ξ 为渗透系数突跳倍率;ɑ 为孔隙水压系数。

2 F-RFPA2D 数值模型建立

马兰矿28311 工作面主采8#煤层,煤层倾角2°~10°,平均为5°,煤层厚度4.02~4.85 m,平均为4.5 m,属于近水平厚煤层。煤层埋深470~625 m,上距其关键层砂岩 (Ss)48.13~73.53 m,平均为56.20 m,层位稳定。根据28311工作面的地质情况,建立长×高为125 m×100 m的数值模型,根据岩层的发育情况,按照岩层物理性质相近的原则进行薄层合并,将其划分为12 个层的结构,力学参数如表1 所示。

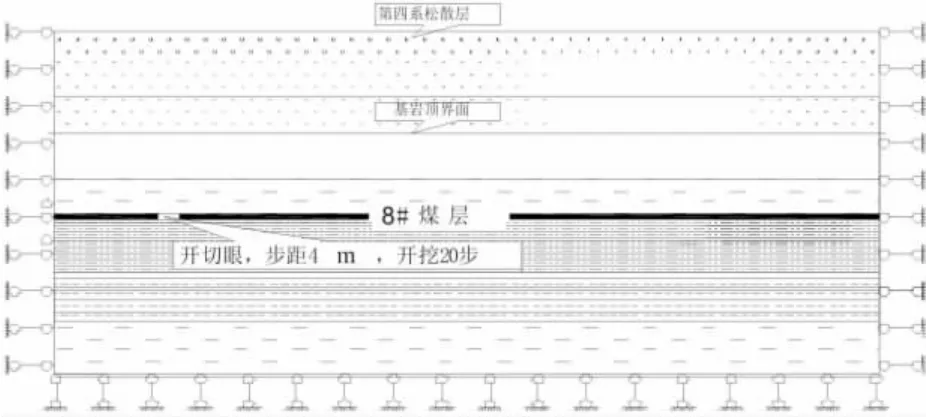

根据马兰矿28311 工作面的地质情况,将模型划分为250×200 共50 000 个单元格。为了减少计算模型的计算量,将其最上层的岩层合并入首层,按照受力相同的原则,将其融入模型最上层的覆岩层中,确定岩层的容重,取水平边界为限制水平方向位移的滑动支座,底边界为限制位移的边界。首先让其按照自身的容量运算至平衡状态,然后采用分层开采的方法进行模拟。开采强度参照实际速度,按照每天割5 刀煤,每刀割0.8 m 进行开挖模拟,采用修正的带拉伸截断(tensile cutoff)的摩尔库仑准则作为破坏的判别准则。地质模型如图1 所示。

图1 数值模拟力学模型

3 覆岩破坏过程模拟分析

原始状态下,岩体应力处于平衡状态。当煤层开采后,形成了采空区,使得原始的应力平衡状态被打破,造成应力重新分布,使得工作面的煤壁附近应力相对集中,采空区呈相对卸压状态,在不均匀应力的作用下,岩层产生移动和变形。本次模拟的重点就是模拟在煤层开挖时,在引起应力重新分布的情况下,在不均匀应力的驱动下,随着开采的进行,顶板的破坏特征、来压特征以及顶板岩层的运移特点和最终停止状态特征。

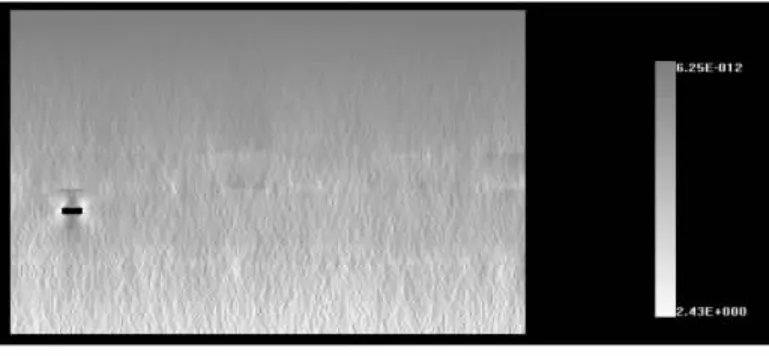

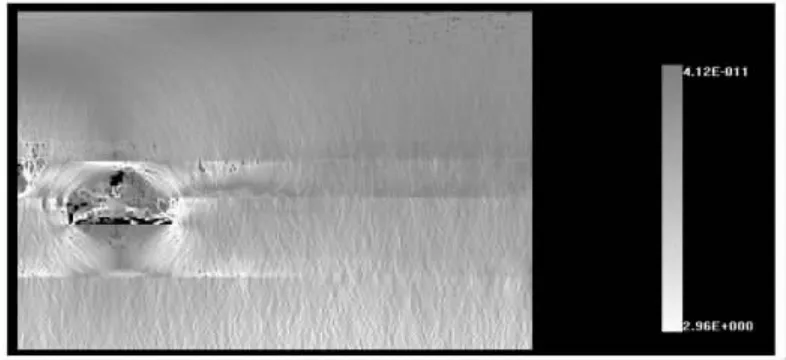

由于马兰矿采用综合机械化采煤工艺,工作面的开采空间通过掩护式液压支架进行维护,顶板采用全部垮落法进行管理,不进行别的处理。因此,在本次的F-RFPA2D数值模型模拟过程中,不对采空区的顶板进行支护和维护。在开采4 m 的状态下,由于煤层开采范围较小,对围岩的影响不大,在煤壁的前后形成的应力集中较小,如图2 所示。其中灰度越亮表示煤岩体内的应力越大,灰度越暗表示岩体内的应力越小。

图2 推进4 m 时顶板破坏演化状态

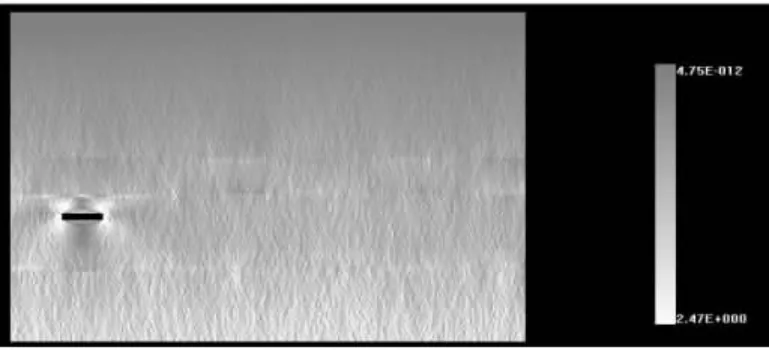

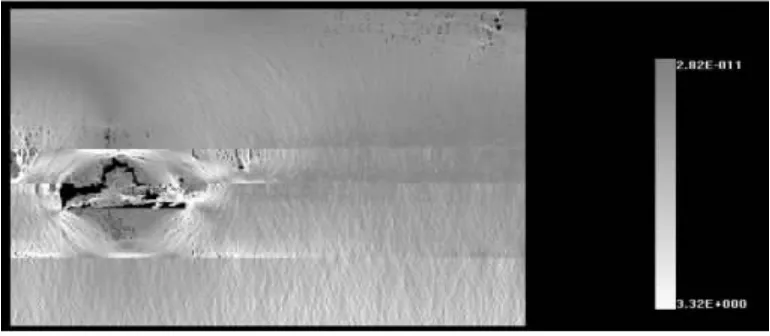

当工作面开采8 m 时,由于采空范围的加大,原岩应力状态改变明显,形成“应力拱”,切眼和煤壁处的应力集中明显,形成“应力拱”的两个支撑点,如图3 所示。

图3 推进8 m 时顶板破坏演化状态

当工作面开采16 m 时,直接顶和老顶在切眼部位出现了破坏的特征,发生了塑性变形,并且“应力拱”的范围明显扩大。在“应力拱”的拱角区域应力集中明显,拱角中间的区域开始出现明显的应力减小区域,是“应力拱”内部岩层产生移动、变形、离层和破坏的最有力的证据,如图4 所示。

图4 推进16 m 时顶板破坏演化状态

当煤层开采20 m 时,应力场的扰动范围进一步增大,“应力拱” 的拱角的应力集中程度稍微有所加大,但不是非常明显,拱角之间的岩层变化有一定程度的加剧,如图5 所示。

图5 推进20 m 时顶板破坏演化状态

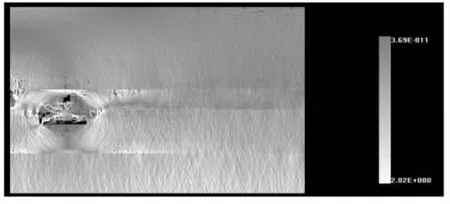

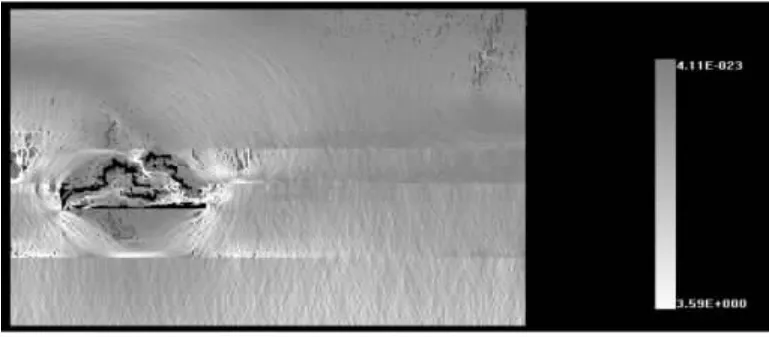

当工作面开采24 m 时,由于老顶的悬露跨度持续加大,“应力拱” 的拱角之间的悬空部分的张应力超过直接顶和老顶的抗拉强度,岩层开始出现明显的位移、离层、断裂、回转和垮塌。此时“应力拱”的拱角的应力得到了一定程度的释放,因而应力集中程度有所减小,工作面煤壁处和切眼处的应力集中程度也得到了一定程度的降低,“应力拱”中的应力集中程度也有所减小,但“应力拱”的范围有所扩大,对顶板的影响范围有明显的上移现象,如图6 所示。从图中可以看出,应力拱范围内应力的减小高度约在煤层以上32 m 范围内,因此可以判断老顶的初次来压步距为24 m,顶板破坏高度约为32 m。考虑到开挖模型设置距离较大的原因,因此判断马兰矿28311 工作面的实际开采过程当中,初次来压步距最大不超过24 m,导水裂隙带高度与煤层开采高度比(简称导采比)为8。

图6 推进24 m 时顶板破坏演化状态

图7 推进36 m 时顶板破坏演化状态

图8 推进52 m 时顶板破坏演化状态

当工作面开采推进到24~36 m 的过程中,裂隙带岩层发生了明显的位移,即由原来的稳定状态转变为断裂状态,发生了失稳和断裂,应力场发生了一个周期的变化,此时直接顶和老顶产生位移、破断和破坏的高度向上发展到40 m 处,说明工作面从开采24 m 开始,在之后的开采过程中进入了周期来压的状态,在工作面开采24~36 m 的过程中发生了所谓的周期来压,因此可以确定周期来压步距为12 m,此时顶板采动裂隙带比初次来压时向上发展了8 m,达到了40 m 的高度,导采比发展到10 倍采高。

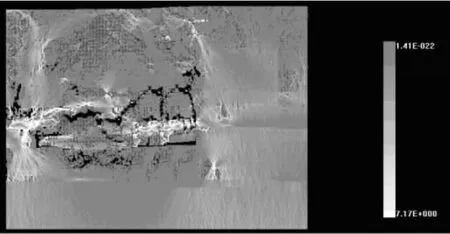

当工作面开采52 m 时,工作面第二次来压的同时,工作面上覆岩层、岩块在开采扰动、时间和重力的综合影响下,其状态发生了明显的变化,部分断裂的岩层和离层裂隙发生了一定程度的闭合,采空区的导水裂隙带高度向上有所发展,达到了52 m,说明在之前的开采过程当中,导水裂隙带的发育高度并没有稳定,随着开采的进行,导水裂隙带高度随时间的推移逐步增加。此外,在工作面开采52 m 时,采空区之前的冒落岩块与顶板上覆未冒落的岩块已经接触,结合之前的开挖过程分析,此时的导水裂隙带高度达到了最高,此后的开采过程中不会再增加,导水裂隙带范围内部分裂隙闭合的原因是煤层上覆岩层在自身重力的作用下产生缓慢的弯曲下沉,当弯曲变形下沉的完整岩层与导水裂隙带范围内的岩层接触后,上部部分压力通过导水裂隙带范围内的岩层传递至煤层底板,裂隙在顶板压力的作用下产生了闭合。

根据F-RFPA2D数值模拟结果分析,马兰矿28311 工作面的初次来压步距为24 m,导水裂隙带高度在第3 个周期来压时达到老顶的最大值52 m,导水裂隙带的最大值可以达到煤层采厚的14 倍。根据模拟结果显示,导水裂隙带发育高度的最大值在工作面开采52 m 时开始出现。

4 覆岩破坏结果分析

根据F-RFPA2D数值模拟的结果,马兰矿28311 工作面开采时,顶板破坏具有如下特征:

1)直接顶初次垮落步距为4~8 m,此后随采随垮。

2)老顶初次垮落步距为20~24 m,周期垮落步距为12~16 m 之间。

3)导水裂隙带发育达到最大高度前具有时间性,且其最大高度与煤层采厚的导采比可以达14 m。

4)根据F-RFPA2D数值模拟结果,顶层采厚按照3.5 m 开采时,导水裂隙带高度可以达到49 m,已经超过马兰矿28311 工作面顶板基岩厚度的最小值(42.5 m),因此具有突水危险性,需要实施限高开采。按照最薄基岩42.5 m,最大导水裂隙带度为煤层采厚的14 倍反算,计算得到限高开采的高度必须不超过3.0 m。

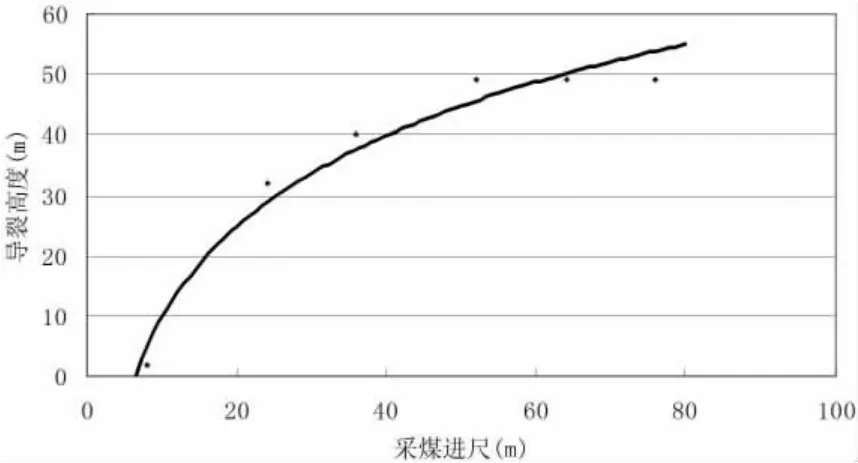

通过F-RFPA2D对马兰矿28311 顶板导水裂隙带发育高度的模拟分析,绘制顶板导水裂隙带的发育高度与工作面开采进度关系,如图9 所示,图中的点表示模拟的结果,曲线为拟合线,从图中可看出,随工作面开采的进行,顶板导裂带的发育高度在开采的初期具有逐渐增大的规律,并且增大的速率随着工作面的开采逐渐降低,当工作面的开采达到一定距离后(达到52 m 时),其发育高度将保持稳定不再增大。

图9 导水裂隙带高度与采煤进尺关系

5 结语

通过F-RFPA2D软件建立数值模型,模拟了马兰矿28311 工作面的开采情况,得出按照3.5 m采高开采的情况下,工作面上方直接顶的初次垮落步距为4~8 m,此后随采随垮;老顶的初次垮落步距为20~24 m,周期性垮落步距为12~16 m之间; 导水裂隙带在发育达到最大高度前具有时间性,其最大高度与煤层采厚比为14,可达49 m。由于马兰矿28311 工作面煤层上覆基岩厚度介于42.5~67.91 m 之间,导水裂隙带最大高度已超过顶板基岩厚度(42.5 m),因此具有突水危险性,需要实施限高开采。按照最薄基岩42.5 m,最大导水裂隙带高度为煤层采厚的14 倍反推,计算得到限高开采的高度必须不超过3.0 m,为工作面的安全开采提供了依据。