一种新型锚杆在谢桥煤矿的成功应用

2023-11-10张五一李育宗

张五一,李育宗

(1.淮河能源(集团)股份有限公司煤业公司谢桥煤矿,安徽 阜阳 236000;2.安徽理工大学土木建筑学院,安徽 淮南 232001)

随着国家的战略性政策指引,近些年井工开采煤炭矿区的掘进深度呈现不断增大的趋势,由此产生了许多问题,如施工环境更加多变且剧烈复杂、围岩完整性与稳定性较差、巷道支护困难、应力集中导致的围岩大变形等[1-2]。这些问题严重威胁着施工人员的生命及施工设备的安全,也严重影响着煤炭矿区中施工掘进的进度。对于在煤矿巷道中围岩变形控制所采取得支护技术,目前仍旧以锚杆支护为主。许多学者相继对巷道锚杆支护问题基于实际工况做了相关创新与研究。方跃峰[3]在淮北矿区中实行了钢带式组合锚杆试验,即以锚杆为支护主体,以钢带和金属网为连接部件组成一个整体并应用到矿区巷道支护中,结果表明该形式可以降低一定成本并一定程度上减少了巷道围岩的大变形;郭亮[4]在宜兴煤矿1206 矿区中巷道采用工程实验测试相关参数、理论计算以及数值模拟的方法,得出了此种情况下锚杆支护的最佳工况,取得了较好的成效,为此类工程提供了参考;李刚等[5]在山东安居煤矿中优化了相关锚杆支护参数,原始采用的锚杆支护有很大的富余承载强度,优化后降低了成本,但是在深部矿区由于施工或其他因素引起的大变形问题依旧存在;毛望平[6]在辛置煤矿2-208 工作面中针对煤层较厚,围岩变形大,锚杆支护效果差的情况下使用“锚杆+ 锚索+ 金属网”的支护方案,对掘进工作面围岩整体变形的问题取得了一定治理成效,但围岩局部变形的形势仍较严峻;王丽弘[7]在山西某矿区采用锚杆与锚索混合型布置,这种方法会改善局部变形,但同时会使承载力降低,锚杆锚索的预紧力水平也较低,特别在深部矿区使用时效果不佳;朱旭达[8]在山西大同某矿区采用了强帮强角锚杆的技术,通过改变锚杆的长度、直径、增加锚杆的密度,以起到强帮的效果,同时改变锚杆插入巷道围岩中的角度达到强角的效果,在实际工程中可以改善锚杆的部分受力状态与自身抗力、强度、刚度,一定情况下可以改善巷道变形,但是在大深部矿区巷道使用该手段时效果不明显。

锚杆支护技术在煤矿巷道的围岩大变形支护技术中应用很广泛,但随着煤炭开采深度的增加,锚杆断裂等支护失效问题仍然非常突出,亟须改进。基于传统锚杆失效特点,本文拟提出一种能够防止应力集中的新型锚杆,并在谢桥煤矿2131 掘进工作面成功进行了新型锚杆支护试验,对深部围岩变形及锚杆断裂等支护失效问题起到了良好的改善的效果,可为深部煤矿巷道支护设计提供重要参考。

1 工程概况

谢桥煤矿是一座年生产能力8 Mt 的特大型矿井,位于淮北平原西南部,谢桥向斜北翼,总体形态为单斜构造,倾角一般为8°~15°,产状稳定,全区走向平面上是舒缓波状无明显的次级褶皱构造。谢桥煤矿井田煤系地层被第四系松散层覆盖,覆盖层厚度为194.10~485.64 m,属全隐蔽井田。井田东西走向长约11.5 km,南北倾斜宽4.3 km,谢桥矿区总面积约为41 km2,西起F5断层,东到F209断层,南起17-1#煤层,高程约为-1 000 m,北止于1#煤(-420~-430 m)。井田地层由老到新分别为奥陶系、石炭系、二叠系、古近纪、新近纪、第四系。可采煤层主要在二叠系,厚度达700 多米。

新型锚杆支护选择在谢桥煤矿2131(3)工作面顺槽巷道掘进工作面进行试验。2131(3)工作面位于二水平东翼13-1煤采区,西起二水平东翼C组采区上山,东至补Ⅱ勘探线。北临2121(3)运输顺槽,南至-900 m 等高线位置。工作面上限底板标高-752.1 m,限底板标高-894.3 m,2131(3)切眼底抽巷内错切眼平面距离2.0 m。2131(3)工作面轨道顺槽沿空掘进,轨道顺槽与2121(3)运输顺槽平行布置,净煤柱5 m。工作面13-1煤赋存稳定,煤层底板总体呈西低东高,局部起伏大。煤层厚度0.2~8.1 m。13-1煤:黑色,粉末状~块状,玻璃~油脂光泽,属半亮型煤,煤层上部和下部分别发育一层夹矸,夹矸为泥岩或炭质泥岩,煤层结构0.5(0.3)3.7(0.4)1.0。13-1煤顶板发育有13-2煤,均厚0.5 m,局部为薄层炭质泥岩或尖灭,与13-1煤层间距0.4~4.0 m,平距3.7 m。

13-1煤层直接顶为0.4~4.0 m 均厚3.7 m的泥岩,与13-2煤组成的复合顶板,层理发育,单轴抗压强度为15.086~17.356 MPa;老顶为细砂岩,厚度为2.0~7.8 m,均厚3.9 m,单轴抗压强度为89.248~112.768 MPa。煤层直接底为泥岩,厚度为0.5~3.2 m,均厚1.8 m。

2 新型锚杆特点分析

2.1 原锚杆支护应用情况

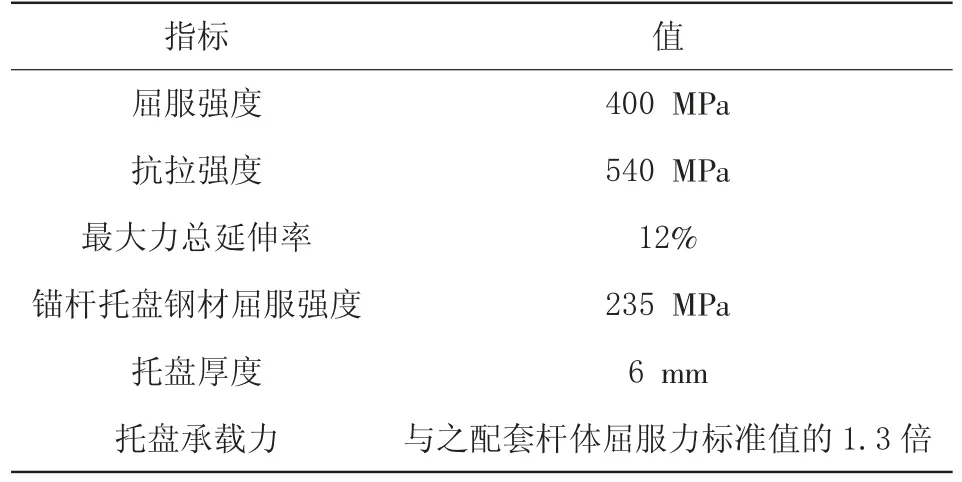

锚杆支护是煤巷支护的主要手段,锚杆的主要作用体现在对围岩提供初始支护阻力,而初始支护阻力由锚杆的预紧力提供。目前谢桥煤矿主要应用的锚杆为左旋无纵筋锚杆,型号为MG400,相当于4 级建筑螺纹钢,相关力学性能指标如表1所示。

表1 锚杆相关力学性能指标要求

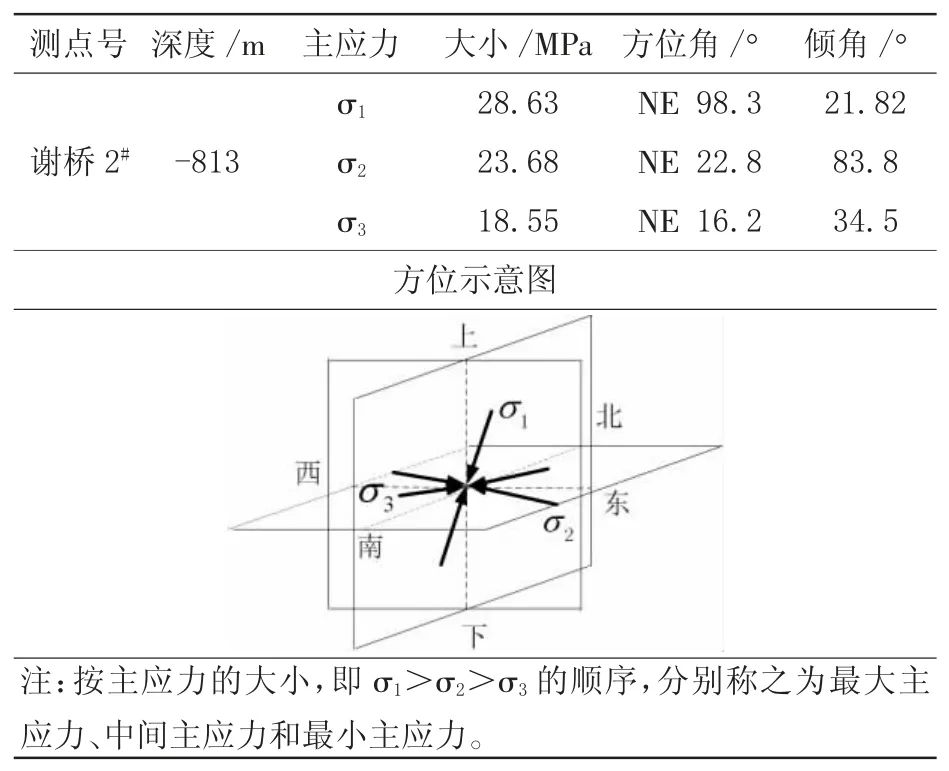

表2 谢桥煤矿地应力测试结果

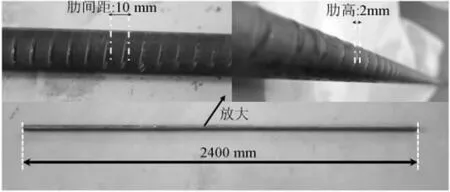

锚杆螺母材料的抗拉强度应为630 MPa,螺母螺纹的承载力应大于锚杆杆体尾部螺纹承载力。螺母与垫圈之间设置了减摩垫圈。螺母组装件承载效率系数(η):尾部螺纹、螺母组装件承载力与杆体母材最大力实测平均值之比,其中无纵肋螺纹钢锚杆≥0.90,等强螺纹钢锚杆≥0.95。其构造尺寸为:锚杆长度为2 400 mm,直径22 mm,肋高2 mm,肋间距10 mm,如图1 所示。

图1 MG400 锚杆

在中浅部煤层开采中MG400 锚杆表现出良好的支护性能,但随着谢桥煤矿巷道深度增大(-800~-1 000 m)MG400 锚杆的局限性逐渐暴露:巷道开挖后,岩体内部发生应力重新分布,出现应力集中区,MG400 锚杆不能较好地满足应力集中区、强采动影响段等特殊地段的安全生产需求;在掘进阶段,巷道围岩由于流变产生变形,随时间推移变形逐渐增大,而且在具有冲击倾向的巷道中,巷道变形可能突然增加,产生危险,MG400 锚杆在抵抗较大变形时,往往会产生断裂,不能很好地发挥其锚固性能。

2.2 新型锚杆的构造特点

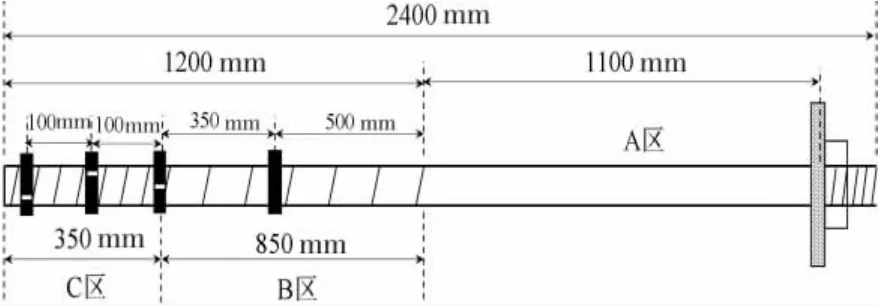

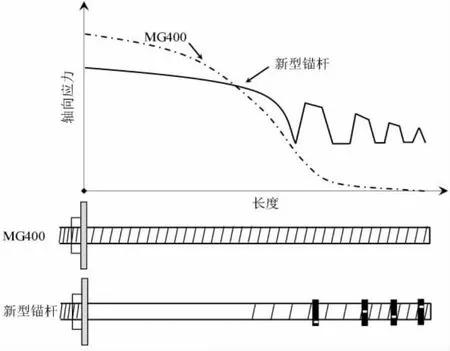

总结以往工程实践经验,MG400 锚杆断裂的位置主要集中在距离托板150~400 mm 的范围内。经过监测分析,MG400 锚杆断裂的主要原因是轴向应力在向岩层内部传递的过程中,在上述位置存在过高的应力集中,超过锚杆材料的单轴拉伸强度时会造成锚杆断裂等支护失效问题。究其原因,主要是锚杆部分区段肋的设置不合理,造成锚杆界面轴向应力过于集中,难以有效向岩层内部传递。因此,在不改变MG400 锚杆钢材性能的基础上,设计了一种新型锚杆,如图2 所示。构造如下:将全长为2.4 m 的锚杆划分为三个区域,分别为A 区、B 区和C 区;A 区内锚杆上的肋全部磨平,使锚杆光滑无凸起;B 区内所有肋的间距增大为原来的3 倍,也就是将B 区内的肋间隔磨平,并采用焊接的方法制作一个锚点,锚点直径 (含杆体)26~28 mm,锚点上有三个等间距竖纹,方便浆液流动;C 区内肋间距不变化,采用焊接钢条的方法制作三个锚点,锚点宽度约为6~8 mm,锚点直径为28~30 mm,锚点上有三个等间距竖纹,方便浆液流动。

图2 新型锚杆的构造

新型锚杆与原MG400 锚注在轴向拉拔作用下锚杆表面轴向应力分布曲线如图3 所示。伴随肋间距的增加,锚杆拉拔力先升高后降低;锚杆由自由段至远端锚固段肋高和肋间距逐渐减小,可显著增加杆体与锚固剂的接触,将拉力更多地传递给较远处的稳定岩层。所以,此新型锚杆的自由端至锚固端的区域抗拉能力相比普通锚杆有很大提升,并且新型锚杆能有效改善锚杆附近的应力集中现象,增大锚杆的锚固能力。

图3 新旧锚杆的构造及拉拔力对比

3 应用分析

3.1 巷道受力分析

工程实践选择在2131(3)工作面轨道顺槽东段进行。该巷道实际探测顶板岩性为:0~3.3 m砂质泥岩,3.3~3.4 m 煤,3.4~4.1 m 砂质泥岩,4.1~6.8 m 细砂岩,6.8~10 m 砂质泥岩。

2131(3)工作面矿压数据,参考谢桥矿地应力测试结果,最大主应力在29.92~35.6 MPa,取平均值32.76 MPa,方向为北偏东94.5~102.4°,取平均值98.5°,该工作面两巷方向为北偏东101°,与最大主应力方向基本一致,最大主应力对巷道影响最小。

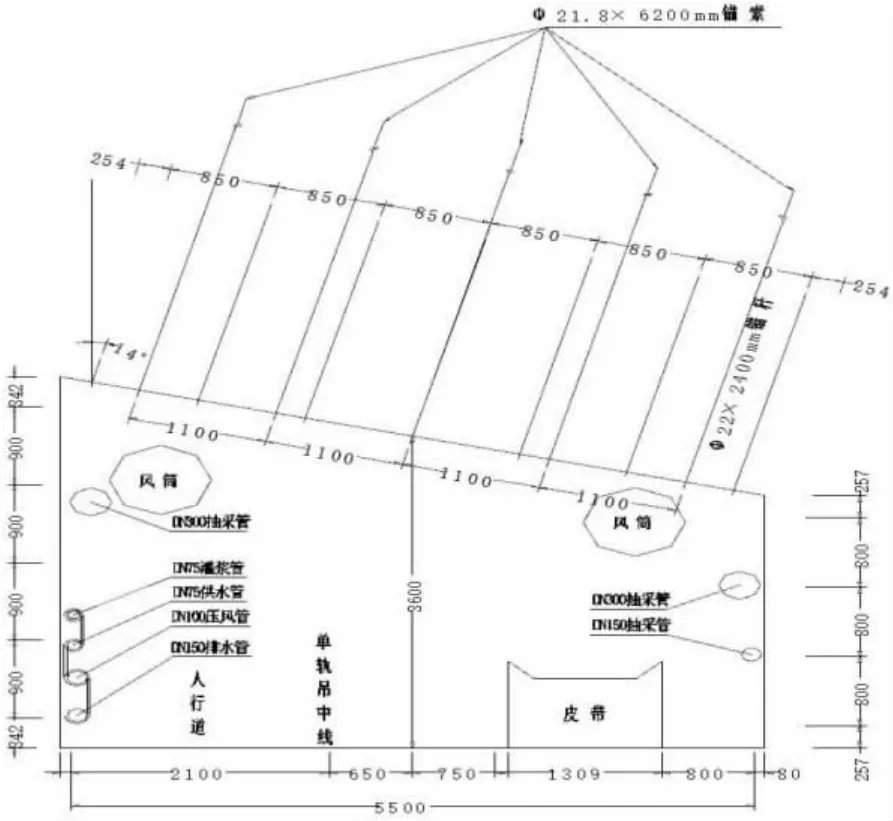

2131 (3) 轨道顺槽东段锚杆支护设计如图4所示。

图4 2131(3)轨道顺槽东段锚杆支护设计平面

3.2 施工工艺

巷道顶板新型锚杆支护的施工工艺流程为:钻顶板锚杆孔→清孔→安装锚固剂和锚杆→用锚杆钻机搅拌锚固剂30 s→停止搅拌并等待90 s→拧紧螺母→依次安装其它顶板锚杆。具体施工工艺如下:

①锚杆孔采用气动锚杆钻机完成,用气动锚杆钻机按钢带孔位打锚杆眼。巷道顶板锚杆长2 400 mm,采用直径为32 mm 的钻头、配套钻杆打眼。顶部孔深要求为2 320 mm,并保证钻孔角度。②放入锚固剂,锚杆杆体套上托盘并带上螺母,杆尾通过安装器与钻机机头连接,杆端插入已装好锚固剂的钻孔中,升起锚杆机推进锚杆,直至锚杆难以推进时开始边搅拌边推进,直到推入孔底,停止升钻机。③利用钻机搅拌锚固剂,搅拌30 s后停机。锚固剂搅拌是锚杆安装中的关键工序,搅拌时间为30 s。同时要求搅拌过程连续进行,中途不得间断,停止搅拌后等待90 s。④90 s 后再次启动钻机,锚杆螺帽在钻机的带动下顶掉堵片,托盘快速压紧顶板岩面,使锚杆具有较大的预紧力,此时外形标准为托盘紧贴岩面,塑料减摩垫圈严重变形或挤出。最后使用多功能锚杆锁紧器紧固锚杆,使锚杆达到设计扭矩。

3.3 矿压观测分析

2131(3)工作面轨道顺槽东段已施工段共安装8 个矿压观测站,其中日常测站和综合测站各4个,矿压数据分析如下:顶板发生离层的有4 个测站,其中离层最大值发生在1 号综合测站,总离层值16 mm。3 个综合测站巷表位移发生变化,其中2 号综合测站巷表位移最大,顶板下沉量40 mm,高帮位移160 mm,低帮位移100 mm。4 个综合测站锚杆锚索受力均有变化,其中顶板锚索受力最大值为281 kN,顶板锚杆受力最大值为118 kN,高帮锚杆受力值最大为156 kN,低帮锚杆受力最大值为99 kN。

通过上述分析发现,巷道顶板离层值和顶板下沉量均较小,顶板支护满足支护安全要求,围岩整体变形量较小,未出现锚杆断裂等支护失效问题。

4 结语

针对谢桥煤矿深部巷道经常出现的锚杆断裂等支护失效问题,通过重点分析锚杆破坏特点,提出一种能够防止应力集中的新型锚杆,并在谢桥煤矿2131 工作面轨道顺槽成功进行了新型锚杆支护试验。新型锚杆试验结果表明,巷道顶板离层值和顶板下沉量均较小,顶板支护满足安全要求,围岩整体变形量较小,未出现锚杆断裂等支护失效问题,可为深部煤矿巷道支护设计提供参考。