莒山煤矿充填开采工作面膏体材料初步研究

2023-11-10郭智勇

郭智勇

(山西兰花集团莒山煤矿有限公司,山西 晋城 048002)

山西兰花集团莒山煤矿有限公司产量为90 万t/a,矿井目前开采3 号煤。3 号煤和下组煤各自有独立的生产系统,3 号煤采用斜井开拓,设有主斜井、副斜井和回风立井。目前3 号煤层主要采区为一采区和二采区,剩余设计可采储量581.1 万t。就目前所采的3 号煤层而言,可采储量无法达到设计要求,根据上级文件精神,通过实现绿色开采的采区可增加一个回采工作面。莒山煤矿积极响应文件要求,开始在下组煤9 号煤层设计充填开采工作面,实行绿色开采。为实现工作面有效充填,根据矿井实际生产条件,对充填材料配比进行了初步研究,为后期充填材料的制备和应用提供参考。

1 工作面开采技术条件

山西兰花集团莒山煤矿有限公司下组煤首采的9201 工作面位于9#煤辅助水平(+700 m)九二盘区南翼,周围无采空区及老空区。9201 工作面平均煤厚为1.50 m,层理一般,节理较发育,煤质较硬,煤层倾向3°~8°,容重为1.50 t/m3;工作面直接顶为砂质泥岩,平均厚度为3.2 m;直接底为泥岩,平均厚度4.7 m,灰黑色,致密,性脆,中部夹薄层细粒砂岩。9201 工作面采用走向长壁采煤法,综合机械化采煤工艺,全部充填法管理顶板,在工作面顶板完整的情况下,按照最大循环步距3.2 m(割煤4 刀)组织生产;顶板破碎时根据顶板完整性及压力情况及时加强支护,并补充专项措施。当顶板完整时,膏体充填开采施工工艺为:割煤→隔离→充填→凝固检修;当顶板破碎时,膏体充填开采施工工艺为: 挂网→割煤(1 刀)→挂网(支护顶板)→割煤(1 刀)→挂网(支护顶板)→割煤(1 刀)→挂网 (支护顶板)→割煤 (1 刀)→隔离→充填→凝固检修。

2 充填材料分析

莒山煤矿回采工作面主要充填材料为矸石粉煤灰,材料来源如下:

骨料:采用煤矸石作为充填骨料,未经加工的洗矸和原矸在生产上不能满足要求,作为充填骨料时,需要通过破碎到最大粒径15 mm 的粒级。

胶结料:采用普通水泥,主要从矿井附近的水泥厂采购。

粉煤灰: 主要来源于兰花集团下属矿井附近的电热厂,根据检测结果,粉煤灰的主要化学组成如表1 所示。

表1 粉煤灰化学组成

3 充填材料强度及配比

3.1 材料强度

目前充填体强度计算方法都是基于条带煤柱稳定性理论,针对全采全充目前没有相关计算方法,因此长壁综采充填体强度计算也基于条带煤柱稳定性理论。计算模型如图1 所示[1-2]。

图1 充填体受载计算模型

式中:Pp为煤柱平均应力,MPa;γ 为煤柱上覆岩层平均容重,MN/m3;H 为平均采深,m;We为煤层采出条带宽度,m;Wp为条带煤柱宽度,根据实际煤柱留设情况,取80 m。

工作面充填开采后,膏体受力状态变为单向应力状态,充填体的强度可按照Bieniawski 公式计算[3-4]:

式中:W /h 为煤柱宽高比;当W /h>5 时n 取1.4,其他情况取1;σm为充填体28 d 的强度,取1 MPa。

莒山煤矿902 采区及9201 工作面煤层埋深平均200 m,采厚按照1.5 m 计算,工作面采宽200 m。按照式(2)可得出充填体强度与安全系数之间的关系。计算表明,充填开采时充填体28 d的强度大于1 MPa 时,[σ]=65.54,即安全系数大于65.0,可满足充填体长期稳定性要求。后期根据地表岩移观测数据及莒山煤矿充填开采条件,可适当调整长期强度至1~2 MPa。

3.2 材料配比

为研究工作面充填材料的强度,对矸石、粉煤灰、水泥等材料进行试验研究,根据塌落度、泌水率、凝结时间和力学性能对配比进行动态优化。根据前期大量试验结果总结,选取煤矸石、水泥和粉煤灰的三个组分掺加量,构造九组正交试验[5-6]。测试浆液的塌落度、泌水率和凝结时间,并制成50 mm×50 mm×50 mm 的标准试块,将试块进行护养处理,分别测定护养实践为1 d、3 d、7 d、14 d、28 d 的试块力学强度,所设计的试验方案及试验结果如表2、表3 所示。

表2 矸石浆配比方案及实验结果

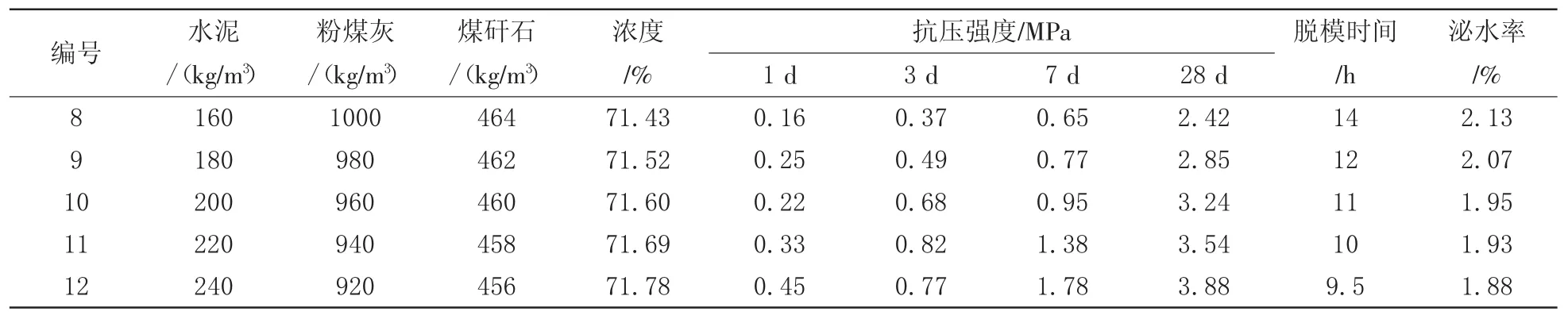

表3 粉煤灰浆配比方案及实验结果

由于前后期打水需要用灰浆将水与煤矸石膏体隔离,针对莒山煤矿1 488 m 长管路,根据充填管单位长度的满管容积,前后期都设定45 m3灰浆即可,能有效将管路中的水与矸石膏体完全隔离。

根据表2 可知,矸石浆配比膏体坍落度范围260~280 mm,膏体不易离析且流动性好适于管路长距离输送。具体选择何种配方可根据最终强度需求进行选择。如果要求充填体最终强度达到3 MPa 以上,可选择编号5 配方。根据表3 中粉煤灰浆配比方案及实验结果,膏体强度需要3 MPa及以上时,可选择编号10~12 配方。

为保证膏体达到管输及强度设计要求,推荐配比为:

水泥:200 kg/m3;

粉煤灰:960 kg/m3;

矿井水:460 kg/m3。

根据莒山煤矿矸石经实验室破碎的各级粒径比例,结合配比实验情况,推荐成品矸石使用级配范围:

15~10 mm:5%~10%;

10~5 mm:10%~20%;

5~1.5 mm:15%~35%;

<1.5 mm:35%~70%。

3.3 膏体快速凝固早强措施

(1)为达到快速凝固提高早期强度的目的,提高充填过程中的安全性,可在管路末端增加速凝装置,进行外加剂添加。外加剂的使用以井下生产需求产品性能为主,须在充填试采前进行实验。

(2)膏体经充填管路到达充填管路末端布料阀短接管出口喷泄而下,布料口短接管内穿有一水平内径10 mm 喷杆,一端由布料口短接管内壁穿出并焊接快速接头,可与带快速接头和U 型卡的橡胶软管相连,橡胶软管通过一隔膜泵将速凝剂箱内的速凝剂吸出,从而源源不断输送到工作面后隔离区喷洒,与疾驰而下的膏体快速混合飞溅滚动流淌,使膏体瞬间变稠,从而达到消除跑浆和快速凝固的目的。

(3)速凝效果与用量有关。每方膏体加3 kg速凝剂可将膏体凝固时间从8 h 缩短为5 h,加15 kg 可将凝固时间缩短为2 h。设计每方膏体添加3~5 kg 速凝剂,可让凝固时间缩短为4~5 h,待打水冲洗管路以及打风环节结束,拆下布料阀和短接管,即可进行下一循环作业,生产等待时间基本为零。当膏体受粉煤灰性质变化或季节变化发生缓凝时,可适当提高速凝剂用量。

4 结语

初步分析了莒山煤矿有限公司下组煤首采的9201 工作面膏体充填材料的强度与配比,并提出相应的膏体快速凝固早强措施。后期在实际充填开采过程中,膏体强度及配比要根据实际开采情况做适当调整,根据产量设计合理的充填系统,并制定相应的充填开采安全技术措施,保证工作面安全绿色开采。