综采工作面端面破碎顶板联合支护技术应用

2023-11-10魏秋玉

魏秋玉

(山西潞安集团左权阜生煤业有限公司,山西 晋中 032600)

综采工作面受地质构造影响,过构造带时煤壁片帮严重、端面距加大,造成端面顶板破碎、冒漏,工作面推进速度慢[1-3],严重制约着工作面安全高效回采。综采工作面主要采用液压支架进行顶板支护,但是当顶板出现破碎后,支架初撑力、工作阻力达不到设计值,不仅达不到预期支护效果,而且很容易造成支架顶梁“镂空”现象,导致支架倒架、歪架等事故。因此,对工作面过断层区采取合理有效的围岩控制技术,对工作面安全高效回采具有重要意义。本文以阜生煤矿1208 工作面为工程背景,拟通过分析工作面过断层期间端面顶板破碎原因,以选取合理有效的围岩支护技术。

1 工作面概况

山西潞安集团左权阜生煤业有限公司1208工作面(以下简称工作面)北部为二采区大巷,南部为井田边界,西部为井田三采区边界,东部为1206 工作面采空区。

工作面共设有运输顺槽、回风顺槽、切眼、底板消突巷、高抽巷等5 条巷道。其中运输顺槽长度为865.1 m,回风顺槽长度为846 m,工作面可采长度为741 m,切眼长度为146 m。工作面使用MG750/1940-WD 型采煤机进行回采,采高为6.0 m,使用ZY12000/29/64 支架支护顶板。工作面回采至660 m 处在17#支架前方煤壁揭露一条F5正断层,断层落差为1.7 m,倾角为57°,断层向端头延伸,并在工作面前方48 m 处运输顺槽揭露,断层对工作面回采影响长度为48 m。工作面揭露断层后从17#支架向1#支架推进过程中出现严重煤壁片帮现象,导致架前端面距达1.7 m,通刀割煤完成后从头向尾依次拉架,当工作面推进至670 m 处时再拉14#、15#、16#、17#支架时,端面顶板出现严重破碎,且伴随着局部冒漏,工作面揭露断层后回采速度降低至1.4 m/d。

1208 工作面开采的15#煤层, 平均厚度为6.0 m,煤层整体稳定性好、结构简单,顶板及底板岩性如表1 所示。

表1 1208 工作面回采的15#煤层顶底板岩性

2 端面顶板破碎分析

2.1 构造影响

断层侵入回采煤层后破坏了断层两侧煤柱力学结构,造成断层区围岩破碎严重,在构造应力作用下出现煤壁片帮、垮落,顶板破碎等[4]。

2.2 煤层赋存条件影响

工作面回采的15#层内含多层以炭质泥岩为主的夹矸,煤层在夹矸作用下破坏了连续稳定结构,在回采过程中受回采应力、构造应力等集中应力作用下[5],煤体出现扩张破坏作用,造成煤体裂隙发育且破碎垮落。

2.3 回采工艺影响

工作面采用一次性采全高回采工艺,工作面回采时采煤高度大,回采后煤柱支撑强度不足,在应力作用下很容易造成因煤壁垮落导致顶板承载强度低,出现顶板断裂、破碎现象。

2.4 端面距超限

工作面回采煤柱在剥离破坏作用下产生片帮现象,造成端面距加大,最大端面距达1.7 m,工作面采用顺序拉架方式,导致工作面端面顶板空顶时间长、支护不及时,从而导致超前端面顶板破碎、冒漏等。

2.5 顶板承载强度低

工作面直接顶为灰褐色泥岩,岩体内部含植物化石,岩体脆性大抗压强度低[6-7],单轴抗压强度不足15 MPa,岩体成层状结构,承载强度低,工作面回采时在支架顶梁切顶作用下出现断裂、破碎现象。

3 端面顶板联合支护

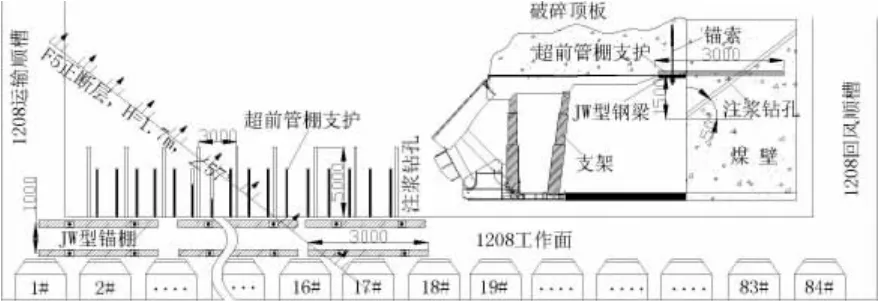

为了控制工作面断层区端面顶板破碎现象,保证工作面安全快速推进,决定对裂隙岩体采取注浆填充、加固,对煤柱施工超前管棚控制超前应力破坏作用,对空顶端面顶板施工梯形梁棚进行控制维护。

3.1 注浆加固支护

(1)注浆加固技术。围岩在断层应力作用下内部出现裂隙带,随着工作面推进,裂隙区范围扩大,从而破坏了围岩整体完整性,通过对顶板围岩施工注浆钻孔,并注入有机或无机注浆材料,注浆材料具有很强的流动性及粘接性能,注浆液能够渗透至围岩裂隙内,对裂隙带进行填充并起到粘接作用,浆液凝固后的凝固体具有很强的抗压强度,浆液在围岩内形成网络骨架起到承载作用,从而大大提高破碎围岩抗应力强度,起到破碎围岩二次重组作用。

(2)注浆材料。工作面破碎煤体采用聚氨酯有机化学材料作为注浆材料,该注浆材料主要由A、B 两种组分组成,其中A 组分为反应剂主要由聚醚多元醇、催化剂、阻燃剂等部分组成,B 组分为催化剂主要由多亚甲基多苯基异氰酸酯组成,A、B组分以配比1∶1 混合。注浆材料渗透至围岩裂隙中不仅本身材料发生化学反应,材料中异氰酸酯基团能够吸收围岩裂隙中水分并进行反应,从而避免出现因围岩含水率高导致注浆材料粘接效果差的现象。

(3)注浆工序。注浆钻孔布置在断层区前方煤壁上,每回采4.0 m 为一个循环,布置一排注浆钻孔。钻孔布置在距顶板1.5 m 处的煤壁上,且以45°上仰角布置,钻孔有效深度为5.0 m,采用42 mm 合金钢钻头钻进,钻进后孔径为45 mm。钻孔中心间距为3.0 m,注浆区每布置10 个钻孔为一个注浆循环,如图1 所示。钻孔施工后在其内部安装注浆钢管,在孔口处采用止浆塞进行封孔,将外露注浆钢管通过注浆软管与注浆泵连接。注浆时注浆压力控制在5.0 MPa 范围内,注浆期间随时观察钻孔附近煤壁注浆液渗透情况,发现浆液渗透时立即停止注浆。

图1 1208 工作面端面破碎顶板联合支护

3.2 JW 型锚棚支护

工作面回采期间当架前端面距在1.0 m 以上时,为了防止端面顶板出现破碎垮落现象,对空顶端面顶板施工JW 型梁棚支护。JW 型钢梁采用厚度为8 mm 钢板轧制而成,长度为3.5 m,宽度为0.28 m,钢梁横截面成“JW”型。钢梁上布置两个锚索支护孔,孔间距为1.75 m(支架宽度),锚索长度为4.5 m,直径为21.8 mm。JW 型锚索吊棚布置在1#~17#支架前方,与支架前探梁平行布置,第一排钢棚平行布置在前探梁前方0.5 m 处,每两架支架布置一架钢棚,布置排距为1.0 m。

3.3 超前管棚支护

为了防止煤壁出现超前破碎现象,回采前在设计顶板位置施工一排垂直煤壁超前管棚支护。管棚支护体采用直径为30 mm,长度为3.0 m 的无缝中空钢管,管棚支护体下端头为销尖状便于插入煤体内,上端头为丝扣结构,钢棚支护体管壁均匀布置三排卸压小孔。超前管棚支护施工在1#~17#支架前方煤壁上,管棚支护钻孔深度为2.5 m,直径为32 mm,钻孔布置间距为1.0 m,且以3°仰角布置。钻孔施工完后插入超前管棚支护体,超前管棚支护施工完后工作面继续回采,在断层区优化移架方式,采用分段式超前移架,即工作面从20#支架斜切进刀,三角煤柱回采后及时对1#~20#支架进行超前移架。若围岩破碎严重,可将超前管棚兼做注浆孔,将注浆管与管棚体连接进行注浆施工,实现管棚与注浆协同支护。

4 应用效果

1)支护效果。1208 工作面2021 年4 月17 日,工作面揭露F5断层,19 日开始对断层区围岩采取联合支护技术,27 日早班工作面完全过断层区。采取联合支护技术后,工作面在后期回采过程中通过现场观察,取得了如下效果:①控制了围岩破碎现象。采取联合控制技术后煤壁片帮现象得到了有效控制,通过现场观察发现工作面煤壁片帮深度由原来的1.9 m 减小至0.5 m,最大片帮长度由原来的14 m 减小至3.5 m,端面距由原来的1.7 m 减小至0.4 m,未出现顶板大面积破碎以及冒漏现象。②提高围岩抗压强度。受断层影响断层区围岩单轴抗压强度不足15 MPa,注浆后围岩单轴抗压强度提高至45 MPa。通过窥视孔观察发现,注浆区围岩胶结稳定性好,注浆后结矸率提高了75%,大大提高了围岩抗压强度。③保证了支架支护强度。对端面破碎顶板采取梯形锚棚、超前管棚支护后,控制了端面顶板破碎现象,支架在后期移架时未出现倒架、歪架现象,且支架在断层区初撑力、工作阻力提高至95%以上,保证了支架支护效果。

2)经济效益。工作面过断层前期平均回采速度为1.4 m/d(2 刀),断层区采取联合控制技术后工作面回采速度提高至4.2 m/d(6 刀),采煤机每刀割煤量为300 t,按吨煤利润为350 元,每天可增加经济效益为42 万元,月经济效益达1 260 万元,经济效益可观。

5 结语

通过分析1208 工作面断层区端面破碎原因,决定对断层区围岩采用注浆加固、超前管棚以及梯形锚棚等联合支护技术。该技术应用结果表明,联合支护技术抑制了1208 工作面断层区围岩应力破坏现象,解决了工作面过断层期间围岩破碎严重、回采效率低、支架支护难度大等技术难题,取得了显著成效。