高家庄矿大断面硬岩巷道智能化快速掘进应用

2023-11-10冯秀青付玉平

冯秀青,付玉平

(1.山西中阳荣欣焦化有限公司,山西 吕梁 033400;2.太原科技大学安全与应急管理工程学院,山西 太原 030024)

近年来,随着我国煤炭回采工作面机械化水平的不断提高,采掘工作面接替紧张的问题变得尤为突出。为实现回采工作面间的顺利接替,实现巷道快速掘进问题成了近年来煤炭开采领域众多学者的研究热点。

杨壮从弹塑性力学角度建立了煤巷快速掘进中顶板力学分析模型,并借助FLAC 模拟分析了不同空顶距下围岩变形破坏特征[1];马睿采用理论分析和数值模拟相结合的方法研究了煤巷快速掘进过程中顶板失稳规律以及锚杆作用机理,并从支护工艺的角度提出了相应预防措施[2]。同时众多学者尝试通过优化施工工艺来实现巷道的快速掘进,孙旭威将掘锚一体化的施工方法运用于巷道快速掘进,并对比分析得出了该方法在掘进及支护方面的优势所在[3];唐卫涛通过对顶板离层及变形量的观测,利用所得数据建立了判断顶板失稳模型,确定了巷道快速掘进中空顶距对其顶板变形影响,从而加快了巷道掘进速度[4]。

巷道快速掘进需解决的核心为破 (煤) 岩效率、围岩支护两大问题。尽管国内外学者已经进行了大量研究,但现有研究成果主要集中于煤层巷道、小断面岩巷等回采巷道的快速掘进领域,而针对大断面岩石巷道的快速掘进则研究较少。在当下信息化技术快速发展的环境下,智能化快速掘进成为了未来发展的趋势。为此,本文以山西中煤荣欣公司高家庄煤矿东翼回风巷为研究对象,结合巷道所处地质条件提出了针对大断面硬岩巷道的智能化快速掘进系统的应用,进而探讨全岩巷道智能化快速掘进的可行性。该研究成果可为大断面硬岩巷道智能化快速掘进工艺实施提供参考。

1 工程概况

1.1 围岩特征

高家庄煤矿地面标高为+1 018~+1 092 m,东翼回风大巷位于+515 水平、二盘区。东翼回风巷道掘进于山西组K4 粉砂岩之中,粉砂岩呈灰色,粉砂状结构,抗压强度为13.8 MPa,抗拉强度为1.5 MPa。底板岩层向下依次为泥岩、砂质泥岩、细砂岩,巷道岩层走向为115°~120°,倾向205°~210°,倾角2°~4°。在东翼回风大巷掘进范围内无断层、陷落柱等地质构造,岩层层赋存稳定,总体呈单斜构造。

1.2 巷道支护参数

大巷断面为半圆拱形,宽度为6.1 m,高度为5.05 m,墙高2.1 m,断面积26.81 m2;喷浆厚度0.15 m,净宽5.8 m,净高4.9 m,墙高2 m,净断面积24.81 m2。巷道永久支护采用锚网索喷联合支护方式。其中,锚杆选用φ20 mm×2 500 mm左旋无纵筋螺纹钢锚杆,间排距为800 mm×800 mm,布置方式为矩形,锚固长度为1 100 mm;锚索选用φ17.8 mm×8 200 mm 七芯低松弛预应力钢绞线锚索,排距为1 600 mm×1 600 mm,采用“四·三”布置形式,锚固长度为1 700 mm;钢筋网采用φ6.3 mm 圆钢焊接,网幅2 500 mm×1 000 mm,网孔80 mm×80 mm; 喷射砼厚度为150 mm,强度为C20。

2 智能化快速掘进系统

2.1 系统配套

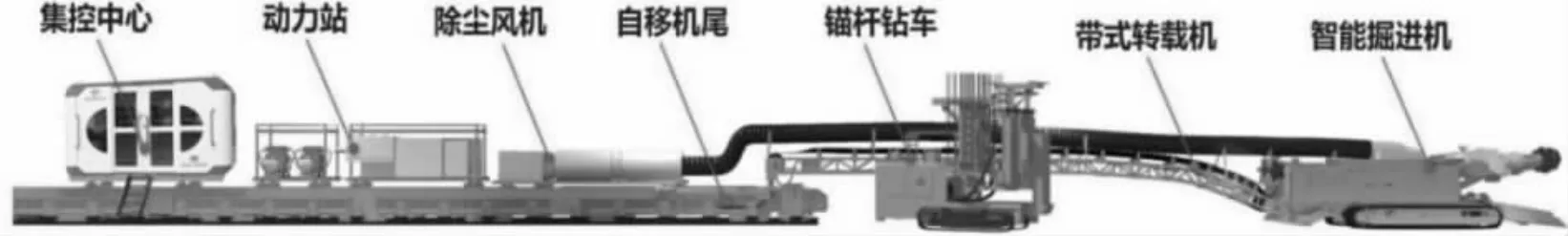

高家庄矿东翼回风大巷快速掘进系统主要包括智能化悬臂式掘进机、锚杆钻车、带式转载机、可伸缩带式输送机、迈步式自移机尾、除尘系统及集控中心,如图1 所示。

图1 智能化快速掘进系统设备配套

其中,EBZ315H 型掘进机搭载智能控制系统,可实现掘进设备导航及定位截割,在截割过程中可选择自适应截割、自动截割、遥控截割三种方式,并能实现记忆截割,可根据位置、姿态变化进行纠偏调整,以适应巷道断面大小及顶板起伏变化;自移机尾减少了皮带输送机拉移次数,从而适应巷道的快速掘进。该智能化快速系统掘进参数如表1 所示。

表1 智能化快速掘进系统主要参数

2.2 设备特征

智能化快速掘进系统旨在提高全岩巷道快速掘进时的安全性、降低工人劳动强度、提高掘进施工效率和施工质量,结合巷道地质条件,首次实现了针对大断面硬岩巷道的智能化快速掘进工艺。设备系统所包含的智能地质超前探测系统可针对巷道围岩内3~80 m范围内地质构造进行探测。智能掘进系统具有自动截割、自动定位及导向、远程监控、人员接近预警功能,在实现快速掘进的同时减少了人员操作环节。智能锚固系统可完成自动钻孔、自动注锚杆功能,实现了掘支智能交替作业功能,配合智能连续运输系统,提高了掘进效率。同时,配合远程集控系统将掘进设备、锚固系统、智能连续运输系统、视频监控系统相耦合,最终建立了智能化快速掘进集控系统。

3 快速掘进工艺

大断面全岩巷道智能化快速掘进主要作业工艺特点如下。

3.1 作业方式

采用掘、锚交替作业的方式,分次成巷,利用EBZ315H 型掘进机所具有的超前探测系统对掘进迎头处围岩完整性进行探测后确定施工顺序。掘进完成后,智能锚护系统自主完成自动钻孔、自动注锚杆,及时对掘进迎头进行临时支护和巷道永久支护。由掘进机运输部、带式装载机、可伸缩输送机所组成的具有机尾自移功能的智能连续运输系统将矸石运出,从而实现了掘、锚、运智能化快速作业,提高了掘进效率。

3.2 工艺特点

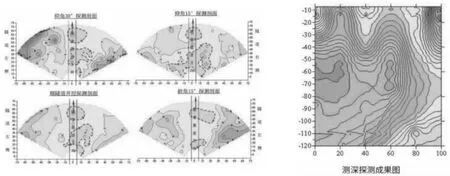

围岩破碎程度所决定的巷道支护形式以及各支护工序间的作业流程是限制巷道快速掘进效率的主要因素[5]。该智能化快速掘进系统通过掘进机所搭载的超前探测装置对围岩破碎程度提前观测,如图2 所示。结合探测结果确定掘进机截割路线,同时,将围岩完整性结果反馈至智能化锚护系统,后者依据支护强度与顶板破碎状态,经综合计算后选择支护方案“一掘一支”或“两掘一支”。该智能化快速掘进系统改变了传统的迎头支护模式,在上一个循环作业时,已依据前方围岩完整性确定出下一循环截割路线、支护方案以及运输系统的调配,大大缩短了各工序间隔时间,提高了支护及运输效率。

图2 超前探测系统成果

3.3 人员操作

大断面硬岩巷道快速掘进系统以智能操控的形式完成了提高掘进效率、减少作业人员的目的。经超前探测装置对围岩完整性进行评估后,1 人操作智能掘进机完成截割、运岩工作,2 人操作智能化锚护系统完成在人工放置钻杆、锚杆及锚固剂等条件下的顶板位置自动钻孔、自动注锚杆支护(10 根),2 人操作智能锚护系统完成对顶板位置锚索的智能化锚固工作(5 根),2 人完成两帮位置锚杆的智能化自动锚固工作(左右各4 根)。

4 应用效果

4.1 劳动组织

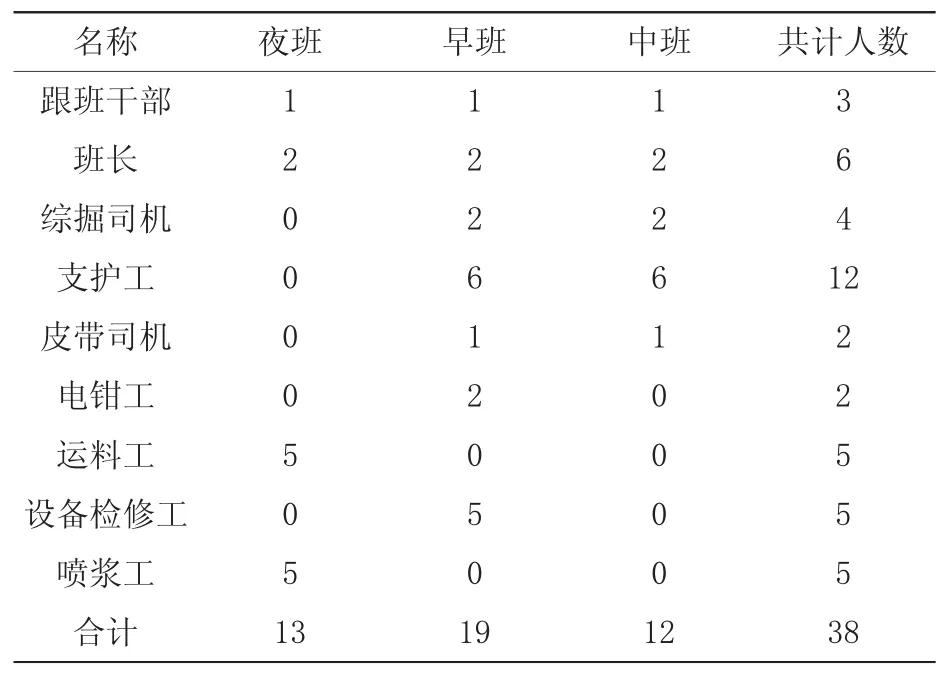

大断面硬岩巷道智能快速掘进工作面施工劳动组织采用“三·八”制作业方式,共计3 个班组(早、中、晚),其中夜班主要任务为运料、喷浆,早班、中班负责掘进,劳动组织如表2 所示。

表2 智能掘进工作面人员配置

4.2 掘进进尺

自2021 年10 月以来,大断面硬岩巷道智能化快速掘进系统在高家庄煤矿东翼回风大巷掘进工作面安装调试完成后,于11 月份投入掘进试验,直至2022 年5 月份,试验时长为7 个月。其中,2021 年11 月、12 月掘进进尺分别为145.6 m、140.3 m,2022 年1 月份存在节假日,掘进进尺相对较小,为107.1 m;2~5 月份月掘进进尺则分别为136.4 m、143.7 m、138.4 m 和145.8 m,平均月进度约159.1 m。智能化快速掘进工作面月掘进进尺与同期西翼大断面硬岩巷道普通机械掘进工作面月掘进进尺对比图,如图3 所示。从图中可以发现,大断面全岩巷道智能化快速掘进系统应用于工作面后,相比于普通机械化掘进工作面具有以下优势: ①智能化快速掘进系统实现了自动巡航、记忆掘进以及自动锚护的目的,大幅度减轻了工作面人员劳动强度及人员数量。②智能化快速掘进系统相比于普通机械化掘进工作面其月循环进度稳定,而普通机械化工作面每月间掘进进度差异较大,受各因素影响明显。③智能化快速掘进工作面相比于普通机械掘进工作面掘进效率显著提高,前者相比于后者月掘进进度提高了37.5%。

5 结语

高家庄大断面硬岩巷道智能化快速掘进系统的应用,实现了掘、支、运三个工序的智能化作业,有效减轻了工作面人员劳动强度,并大幅提高了工作面掘进效率,月循环进度评价达159.1 m,相比于普通机械化掘进工作面掘进速度提高了37.5%,实现了对大断面硬岩巷道的智能化快速掘进工艺的尝试;该智能化快速掘进系统的应用,可为同类岩石巷道掘进设备的升级提供依据,也可为快速掘巷技术的实施提供经验借鉴。