水力压裂弱化顶板技术在18402 面初采中的应用

2023-11-10张智超

张智超

(山西焦煤西山煤电西曲矿,山西 古交 030200)

坚硬顶板煤层在我国大多数矿区均有赋存。由于煤层顶板强度较大,综采工作面回采后采空区顶板垮落难度较大,导致采空区悬顶面积较大。当大面积悬顶一次性垮落后,将产生强烈的动压现象,同时采空区有毒有害气体会在顶板垮落过程中大量涌出,影响工作面安全生产[1-3]。针对坚硬顶板工作面悬顶面积大、矿压显现强烈问题,学者进行了大量的研究。杨俊哲等人根据坚硬顶板断裂特征,揭示了关键层破断回转导致强动压现象发生的机理; 杨智文等人采用顶板爆破弱化顶板技术降低工作面冲击地压现象; 陈广帅等人采用预裂爆破技术,降低巷道支护强度从而减小工作面悬顶面积[4-6]。以西曲矿18402 工作面坚硬顶板条件为背景,为有效降低工作面矿压显现强度,对水力压裂弱化顶板技术进行了研究,采用水力压裂促使工作面坚硬顶板及时垮落,保证工作面安全生产。

1 工程概况

西曲矿18402 工作面开采的8 号煤层厚度平均为4.15 m,倾角平均为4°,煤层条件稳定,8 号煤层顶板坚硬,顶底板条件如图1 所示。18402 工作面属孤岛工作面,工作面走向长度585 m,倾斜长度218 m,煤层埋深在126~250 m,周边开采情况如图2 所示。根据8 号煤其他工作面开采经验,在未采取强制放顶措施下,工作面初次垮落步距可达30~40 m,端头悬顶面积可达12 m2,甚至达到15 m2以上,悬顶面积超过可控范围。

图1 煤层顶底板综合柱状图

图2 18402 工作面布置

2 水力压裂方案

水力压裂作为弱化顶板强度的新技术,通过在岩层中注入高压水,从而扩展岩体内部裂隙,加大坚硬岩层内节理裂隙发育程度,达到弱化顶板强度的目的。

针对8 号煤层坚硬顶板赋存条件,为减小工作面初采期间顶板断裂步距,需采取措施促使下位L1石灰岩尽早断裂垮落,同时使其上方6.8 m石英中粒砂岩顶板断裂失稳,以减少该厚层坚硬顶板初次来压的影响。因此,水力压裂高度为煤层上覆石英中粒砂岩顶板高度,分析可知顶板断裂高度为18 m。同时,针对端头悬顶问题,需对中低位坚硬岩层预裂,以利于下位岩层的冒落,因此端头水力压裂顶板的高度为8 m。

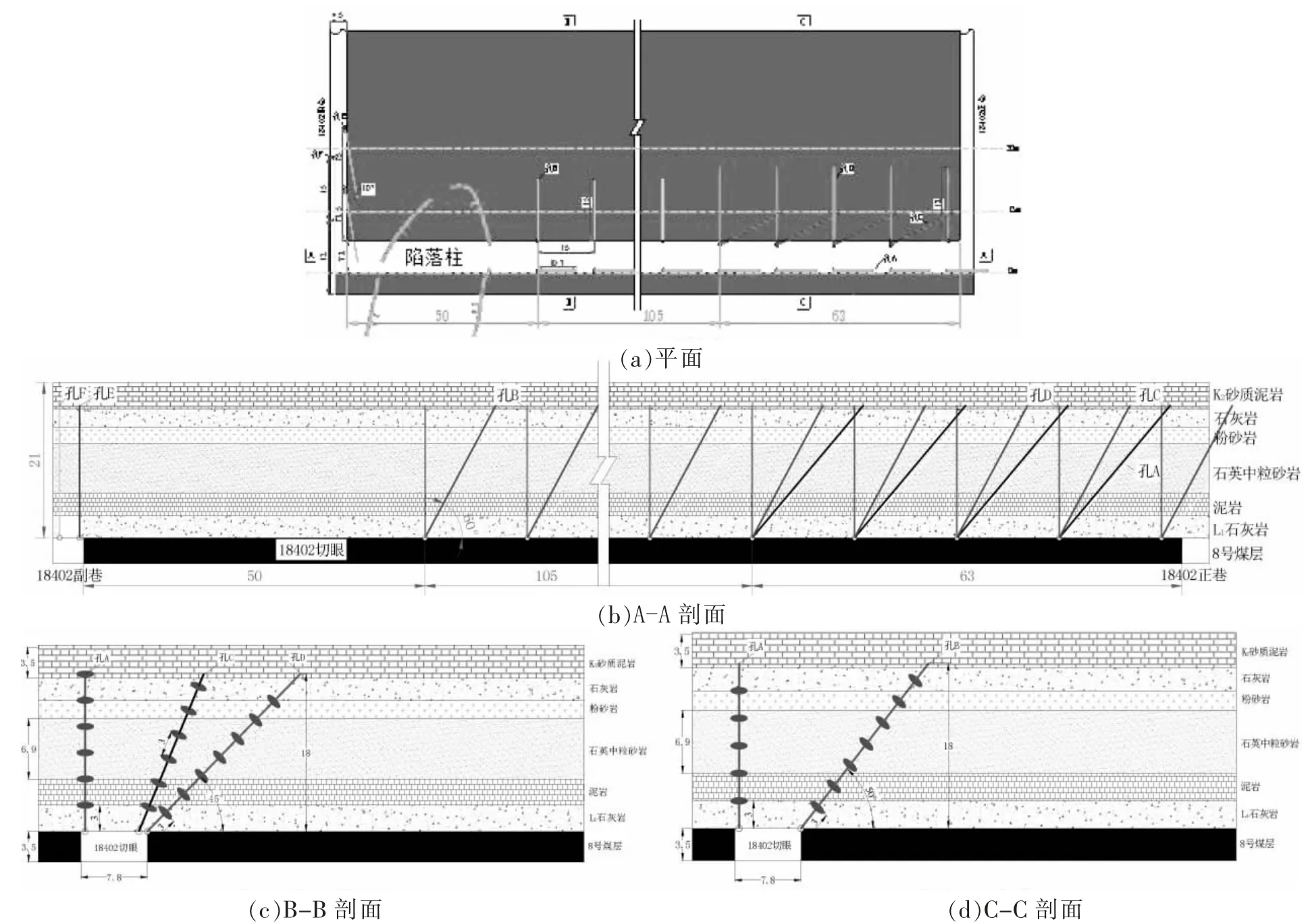

2.1 工作面初采阶段

18402 工作面初采阶段切眼水力压裂钻孔布置在整个切眼及切眼端头巷道30 m 范围内。由于切眼内存在陷落柱构造,因此在陷落柱影响的50 m范围内不进行水力压裂,钻孔从切眼50 m 处开始布置。具体方案如下:切眼内50~155 m 按照每组2 个钻孔进行布置,每组钻孔排距为15 m,分别为钻孔A 和钻孔B;在切眼156~213 m 段按照每组3 个钻孔施工,分别为钻孔A、钻孔C 和钻孔D,每组钻孔排距为15 m。切眼靠近18402 副巷侧仅在副巷内施工钻孔E 和钻孔F 两组钻孔,如图3 所示。

图3 工作面初采初放水力压裂钻孔布置

钻孔A 从副巷平行于切眼向正巷施工,与水平夹角为60°,孔深20 m;钻孔B 由切眼向煤壁方向施工,与水平夹角为50°,孔深23 m;钻孔C由副巷向正巷施工,与水平夹角为45°,与切眼方向夹角为25°,孔深25.5 m;钻孔D 由切眼向煤壁方向施工,与水平夹角为45°,孔深25.5 m。钻孔E 和钻孔F 采用交错布置方式,钻孔E 距副巷煤壁侧巷帮0.5 m,与巷道走向平行,向采空区偏移45°,孔深25.5 m;钻孔F 距副巷煤柱侧巷帮0.5 m,与巷道走向夹角为10°,向采空区偏移45°,孔深25.5 m。水力压裂钻孔直径均为65 mm。

2.2 端头放顶

由于18402 工作面副巷区域存在陷落柱构造,初采期间端头水力压裂放顶仅在18402 正巷施工。钻孔布置在18402 正巷内,每组钻孔布置2 个,分别为钻孔H 和钻孔L,每组钻孔间距为10 m,采用交错布置方式。钻孔H 与巷道煤柱帮距离为0.3 m,与顶板垂直施工,孔深为9 m;钻孔L与巷道煤壁侧巷帮距离为0.3 m,与顶板垂直施工,孔深为8 m。端头巷道内水力压裂钻孔直径为42 mm,如图4 所示。

图4 工作面初采初放水力压裂钻孔布置

3 现场应用与效果

3.1 水力压裂情况

(1)切眼内压裂情况

18402 工作面初采前对切眼内及切眼端头巷道内的压裂钻孔A、B、C、D、E、F 进行水力压裂,工作面正巷侧钻孔压裂次数为6~9 次,切眼中部钻孔压裂次数为4~5 次,每次的压裂时间为30 min,切眼内水力压裂结束后开始初采。

(2)正巷压裂情况

端头水力压裂为钻孔L、H,18402 正巷内钻孔水力压裂过程如下: 钻孔H 压裂次数为4~7次,钻孔L 第一天压裂次数为3~5 次,注水压力值为24~26 MPa。

3.2 效果分析

(1)初采初放期间压裂效果

工作面推进9 m 时,工作面靠近正巷侧顶板开始垮落;推进至19 m 时,工作面中部局部区域与工作面靠近副巷侧顶板开始垮落; 推进至28 m时,工作面顶板全部垮落。

分析可知,工作面顶板在推进20 m 时开始大范围垮落,推进28 m 时,工作面内顶板全部垮落。相邻18403 工作面在采用爆破预裂技术时,初次来压步距为30~34 m; 其他相邻工作面在不采取强制放顶措施时,工作面初次来压步距为30~40 m,平均35 m 左右。类比可知,在采用水力压裂技术后,顶板垮落步距明显减小。

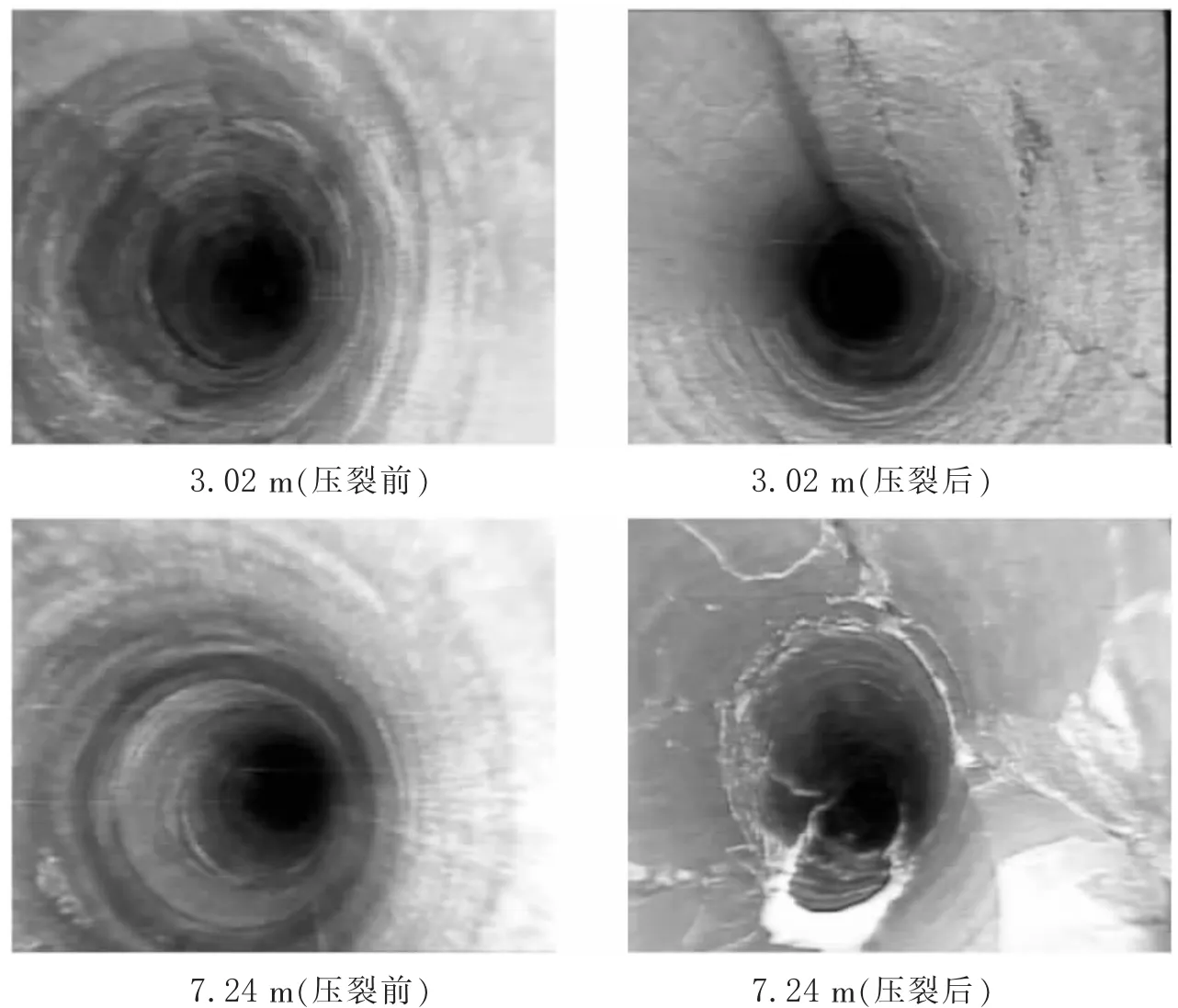

(2)端头压裂效果

为直观了解水力压裂技术应用之后钻孔裂隙的扩展情况,采用钻孔窥视仪对钻孔压裂前后的影像资料进行了采集。对比分析可知,石灰岩坚硬顶板经水力压裂之后,能够产生明显的水压裂缝,降低了石灰岩完整性; 岩层浅处沿弱结构面形成了有效破碎带,岩层深部沿弱节理结构形成了明显的纵向裂隙带,如图5 所示。

图5 正巷端头悬顶水力压裂钻孔窥视效果

采用水力压裂技术后,18402 工作面正巷端头无悬顶,18402 工作面副巷端头悬顶面积约2~6 m2,两巷端头悬顶面积可控制在规定范围内。

4 结论

以西曲矿18402 工作面开采条件为背景,对坚硬顶板工作面初采水力压裂顶板弱化技术进行了应用,结论如下:

1)通过分析顶板赋存情况,以及工作面初采来压与端头顶板断裂特征,制定了水力压裂钻孔布置方案,确定切眼水力压裂顶板高度为18 m,端头水力压裂顶板的高度为8 m。

2)根据工作面坚硬顶板赋存情况,确定切眼水力压裂顶板高度为18 m,正巷端头水力压裂顶板的高度为8 m,并根据工作面初采来压与端头顶板断裂特征制定了水力压裂钻孔布置方案。

3)现场进行了水力压裂技术应用,结果表明,工作面顶板推进28 m 时全部垮落,工作面正巷端头无悬顶。18402 工作面副巷端头悬顶面积约2~6 m2,相比未采用水力压裂措施的工作面,顶板垮落步距明显减小,两巷端头悬顶面积控制在规定范围内。