上端头支架在智能化综采工作面的应用

2023-11-10陈琪琪

杨 健,张 凯,陈琪琪,杨 纪

(山西天地王坡煤业有限公司,山西 晋城 048012)

山西天地王坡煤业有限公司综采工作面回风顺槽机尾上端头处以往都采用单体柱+π 型梁的密集柱支护方式,这种支护工艺工人的劳动强度大、安全性差,且密集单体棚切顶效果差[1]。针对端尾支护存在的问题,王坡煤矿自制了针对机尾支护的特种支架,将ZQLY4000/20/38 支架一组(2架)与回风顺槽超前支架底座连接,实现交替迈步式移动。回风顺槽机尾的3 名作业人员成为“机动人员”,完成上端头大架的拉移后,一是可承担回风顺槽门式支架的搬运支设及标准化整改工作; 二是煤机截割完机尾反机头时可承担运输顺槽巷道超前段内的零星作业。

1 概况

王坡煤矿3308 综采工作面设计可回采长度为2 034 m,倾向长为175 m,煤层倾角2°~10°,煤层埋深为530~750 m,煤层平均厚度4.2 m。煤层直接顶为10.38 m 的砂质泥岩,老顶为5.89 m 的石英砂岩。

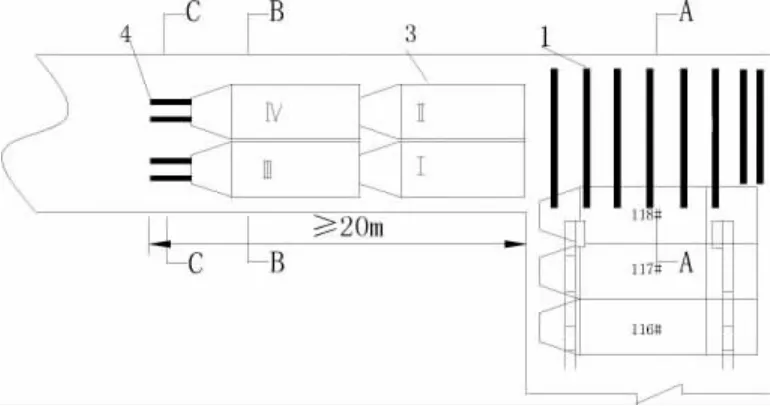

3308 工作面智能化控制系统由采煤机远控子系统、三机监控子系统、电液控子系统(含工作面人员精准定位)、三机集控及工作面语音通讯子系统、泵站集控子系统、工作面千兆以太环网子系统、工作面视频子系统、地面分控中心子系统组成。工作面内配备有112 架ZF8000/17/32D 型放顶煤支架,工作面内两端头4.5 m 范围内各配备3架ZFG8000/18/32HD 型过渡放顶煤支架,回风顺槽端头配备ZFT25000/20/38D 型端头支架2 架,工作面两道前20 m 分别配备有ZTC20000/22/40AD 型超前支架各4 架。

2 上端头密集单体柱支护

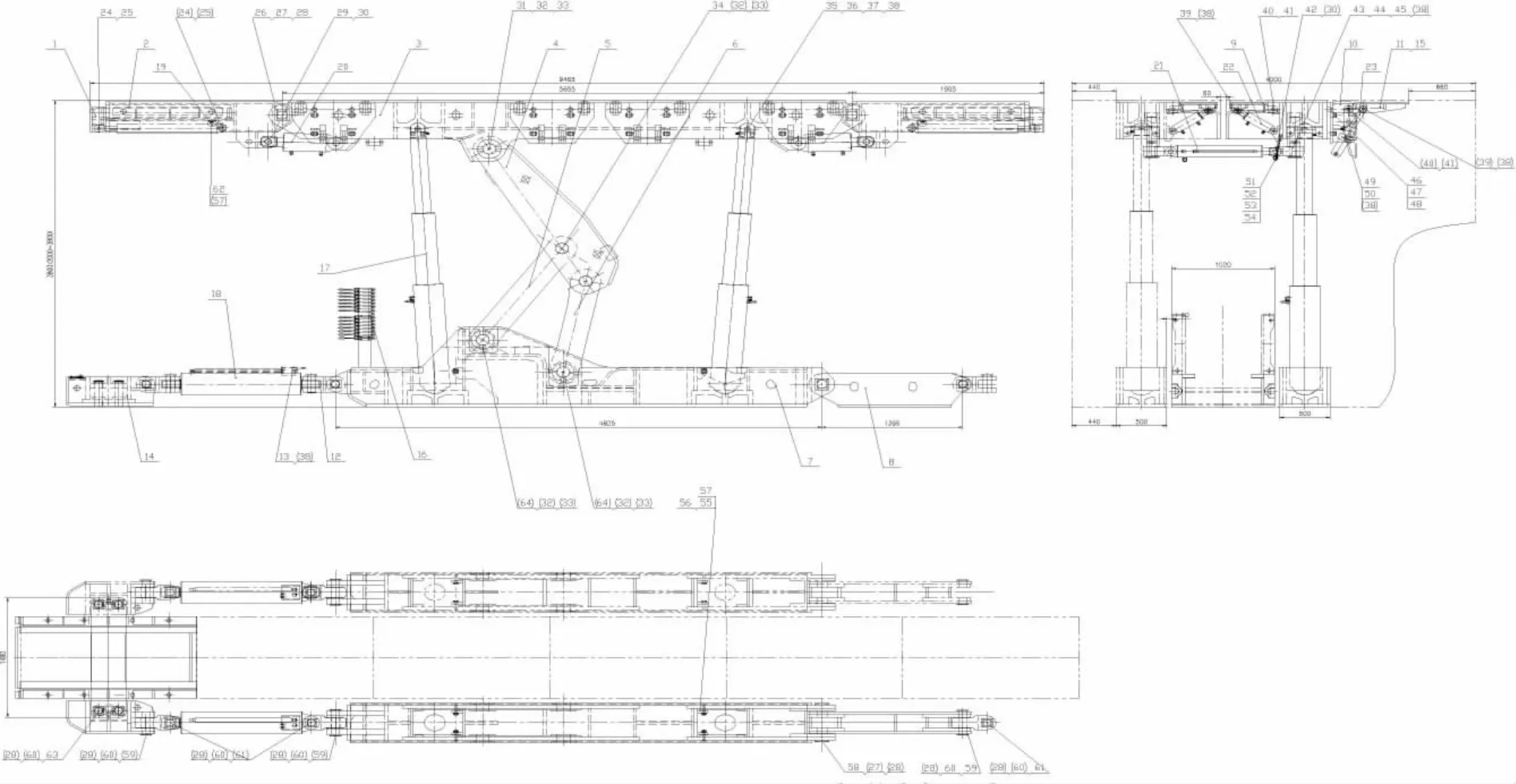

3308 综采工作面上端头支护原先采用4 m 长的π 型梁配合DW31.5-200/100X 型单体液压支柱的支护方式(一梁三柱),并确保π 型梁一端搭接在118#支架上。上端头切顶线支设的密集支柱采用DW31.5-200/100X 型单体液压支柱配合π型梁支护,上端头切顶线支设柱间距小于500 mm,排距小于800 mm 的密集支柱[2-3],ZQLY4000/20/38型超前支架总装如图1 所示。

图1 ZQLY4000/20/38 型超前支架总装

3 ZQLY4000/20/38 型超前支架改造前分析

王坡煤矿原3310 综采工作面运输顺槽首次使用ZQLY4000/20/38 型超前支架代替原有架棚维护顶板的方式,ZQLY4000/20/38 型超前支架在综采工作面的应用减小了巷道顶底板移近量,维护效果好,解决了综采工作面两顺槽超前支护段存在的支护强度低、工序繁琐、劳动强度高等问题[4]。

ZQLY4000/20/38 型超前支架的工作高度为2.0~3.8 m,单架宽度1.4 m(包括护顶板),初撑力3 200 kN,单架工作阻力4 000 kN,推移步距900 mm,操作方式为手动操作。金属结构件有伸缩梁、前梁、顶梁、护顶板、斜梁、前后连杆、底座和中间伸缩梁、中间梁等。液压元件主要有立柱、各种千斤顶、液压控制元件 (操纵阀、单向阀、安全阀)、液压辅助元件(胶管、弯头、三通)[5],ZQLY4000/20/38 型超前支架总装如图2 所示。

图2 ZQLY4000/20/38 型超前支架总装

3.1 上端头支架支护强度验算

改造前首先对ZQLY4000/20/38 支架一组(2架) 所控制的回风顺槽上端头8 m 范围内的顶板压力进行强度应用性验算。

式中:q 为单位巷道顶板压力;γ 为直接顶容重,取27 kN/m3;a 为巷道跨度,取5 m;f 为岩石坚固性系数,取7。

8 m 范围的回风顺槽端头压力为:Q回采=(128.6×8)kN=1 028.8 kN

选用ZQLY4000/20/38 型端头架,工作阻力为4 000 kN,回风顺槽端头支架的初撑力为3 200 kN>1028.8kN,经以上验算改造后的ZQLY4000/20/38型端头支架能够满足回风顺槽端头的支护要求。

4 ZQLY4000/20/38 型超前支架改造应用

为加强3308 工作面回风顺槽顶板支护强度,王坡煤机在3308 工作面上端头改造安装完成ZQLY4000/20/38 支架一组(2 架)。端头两支架并列摆放至距东帮800 mm 处,使用推移千斤配合推移框架与回风顺槽超前支架底座连接,实现交替迈步式移动,为上端头支架支护如图3 所示。

图3 上端头支架支护

4.1 上端头支架拉移装置设计

煤机割完上端头后,先将回风顺槽超前Ⅲ、Ⅵ#4 组超前支架拉移到位,保证超前大架范围内的20 m 顶板支护符合要求。回风顺槽Ⅰ、Ⅱ#端头大架底座联结的2 个拉移千斤通过销孔固定到推移块上如图4 所示,推移块通过销孔与十字头固定到Ⅲ#超前大架底座上。先拉移Ⅲ#超前大架,此时Ⅰ、Ⅱ#端头大架静止,Ⅰ、Ⅱ#端头底座联结的2个拉移千斤内杠被拉出,Ⅲ#超前大架拉移到位后,依次拉移Ⅰ、Ⅱ#端头大架,完成端头大架的支护作业。

图4 自制推移块与拉移框架

图5 自制推移块与拉移框架实物

图6 SAC 型电液控制系统单架结构

图7 上端头大架电液控现场改造

图8 整体改造完成后的上端头大架

4.2 上端头支架电液控改造

针对需改造的ZQLY4000/20/38 液压支架原采用手动阀组液压控制系统存在的冲击力矩大、操作工序比较复杂的特点,现安装2 组支架控制器、电磁驱动器、电磁先导阀、液控换向阀、压力传感器、红外线接收器[6]。

借助数据线将支架控制器串接入3308 综采工作面SAC 型支架电液控制系统内[7],操作人员首先站立在工作面118#架内操作Ⅱ#端头支架,完成Ⅱ#端头支架的挪移确认安全后,操作人员站立在Ⅱ#端头架下操作Ⅰ#上端头支架,挪移端头大架期间操作人员的自身安全得到了充分保证。改造后的上端头支架具有适应性强、可靠性高、结构紧凑、支护能力大、操作方便等特点,实现了上端头支架的快速推进。

5 上端头支架改造应用后的效果分析

5.1 降低支护时间与人工成本

3308 工作面上端头采用自制的上端头大架支护工艺后,简化了端尾支护工序,支护所需时间由原先的40 min 降至10 min,回风顺槽机尾的3 名密集支护作业人员被“解放”出来了,成为“机动人员”,新支护工艺只需工作面的2 名支架工配合就可兼职完成端尾支架推移和支护工作,完成上端头大架的拉移后,一是可承担回风顺槽门式支架的搬运支设及标准化整改工作,二是煤机截割完机尾反机头时可承担运输顺槽巷道超前段内的零星作业。支护工工资9 000 元/月计算,若按照每个生产班平均减少支护工2 名,每天则减少4 个工,每月减少人工费用3.6 万元,年均减少43.2 万元。

5.2 降低材料成本

原先3308 回风顺槽端尾采用单体柱架棚支护时最大支护高度为3.4 m,3308 回顺存在局部超高段,巷高平均值为3.5 m,单体柱+π 梁上端头支护工艺时需搭设木料构顶,需消耗大量木材,改造后的ZQLY4000/20/38 端头支架最大支护高度为3.8 m,可降低木料消耗。

5.3 安全效益高

改造后的ZQLY4000/20/38 端头支架安全性能好,增强了对上端头处顶板的控制效果,遏制了顶板事故的发生,有效减轻了端头支护工人的作业劳动强度,降低了端头支护工作业时的安全风险。

6 结论

1)对改造后的ZQLY4000/20/38 支架一组(2架) 所控制的回顺上端头8 m 范围内的顶板压力进行强度应用性验算,端头支架能够满足回风顺槽端头的支护强度要求。

2)对ZQLY4000/20/38 端头支架进行电液控改造,并经过数据线串接入3308 综采工作面SAC型支架电液控制系统内,实现端尾液压支架远距离控制功能,保障了操作人员的自身安全。

3)3308 工作面上端头采用自制的上端头大架支护工艺后,可减少回风顺槽机尾的3 名密集支护作业人员,达到了减员增效的目的。