海域环境钢桥面铺装长效防腐底漆的研究

2023-11-10闫东波庄永毅刘艳陈振福曾德亮

闫东波,庄永毅,刘艳,陈振福,曾德亮

(1.重庆交通大学 土木建筑学院,重庆市 400074;2.重庆特铺路面工程技术有限公司,重庆市 400026;3.厦门路桥工程投资发展有限公司,福建 厦门 361026)

0 引言

海域环境下,钢结构防腐的重要性不言而喻,大量学者从不同角度对钢结构防腐技术做了研究[1-8]。与钢结构防腐相比,钢桥面铺装防腐具有特殊使用条件:①一般与防水层(黏结层)协同发挥作用;②一般需要承受沥青摊铺的高温作用;③与沥青铺装层一起共同承受车辆荷载作用。因此,钢桥面铺装中的防腐底漆往往与钢结构防腐不同。

防水黏结层失效是钢桥面铺装常见病害之一,经常导致钢桥面板锈蚀[9-12],降低钢桥面铺装使用寿命,给桥梁结构安全带来隐患。目前,钢桥面铺装防水黏结层的重要性已被普遍重视,然而,钢桥面铺装防水黏结层的研究,大多集中于防水黏结材料的物理、力学性能和铺装组合结构黏结、剪切强度研究[13-16],对钢桥面板防腐的研究多着眼于初始状态的黏结强度方面[17-19],王民[20]对不同防水黏结层的防腐作用效果进行了评价和比较,但均未针对钢桥面铺装防腐的长效性和防腐作用效果的提升进行研究。

甲基丙烯酸甲酯树脂(Methyl Methacrylate Resin,简称MMA)防水黏结层是近年来钢桥面浇注式沥青混凝土铺装常用的防水黏结体系,一般由丙烯酸防腐底涂层、MMA 防水层和丙烯酸黏结层构成,整体使用效果良好,但某些项目出现铺装病害后,钢板存在严重的锈蚀现象[9]。本文基于MMA 防水黏结层,优化研究其中的防腐底涂层,提高其在海域环境条件下的长效防腐能力,目的在于加强对钢桥面板的保护,当钢桥面铺装层出现局部病害后,防腐底漆能够继续有效发挥作用,从而降低钢桥面铺装维修的难度和桥梁结构的安全风险。

基于海域环境下钢桥面铺装的现实环境条件,结合工业重防腐涂料的广泛应用经验,参考《公路桥梁钢结构防腐涂装技术条件》(JT/T 722—2008)和《城镇桥梁钢结构防腐蚀涂装工程技术规程》(CJJ/T 235—2015),采用环氧树脂重防腐涂料是现实且切合实际的有效方法。但有别于常用的工业重防腐涂料,防腐层上的MMA 防水层为现场自由基聚合方式固化的反应性树脂类材料,防腐底漆中若含有活泼单质金属或能参与化学反应的外层电子结构中仍含有非成键自由电子的金属氧化物,会对MMA 的自由基聚合固化产生负面影响,所以不宜添加锌粉、铝粉等化学防腐蚀物质,而主要依赖防腐底漆自身的防腐性能抵抗外界化学介质的侵蚀,因此钢桥面铺装防水黏结层中的防腐底漆对自身防腐性能的要求要高得多。为达到以上目的,本研究以有机硅环氧树脂为基础原料,添加新型环保高效防锈颜料,并将腰果酚改性酚醛胺和聚酰胺进行搭配作为固化剂,进行两阶段防腐性能的检测,以及与防水层和铺装层的匹配性检测,研发出海域环境下钢桥面板上防腐寿命可达15~25 年的长效防腐底漆。

1 材料制备

制备长效防腐底漆的原材料包括环氧树脂、固化剂、无机颜填料、有机颜填料、活性稀释剂、气硅、分散剂、溶剂、防沉剂、流平剂和消泡剂等。

将有机硅环氧树脂、溶剂、促进剂、润湿分散剂、流平剂、消泡剂和防沉剂按比例混合后在实验室高速分散机中搅拌均匀,再加入称量好的防锈颜料、填料以1 000~1 500 r/min 分散40~60 min 后,移入立式砂磨机研磨至细度50 μm 以下,制得长效防腐底漆A 组分。挑选出合适的固化剂、促进剂和溶剂按比例以300~500 r/min 混合15~20 min,制得长效防腐底漆B 组分。A 组分与B 组分的配比为10∶1。

2 检测方法与标准

海域环境下,钢桥面防腐底漆可能经受酸、碱、氧、盐及有机化合物等的侵蚀,需要具有优良的抗侵蚀能力。

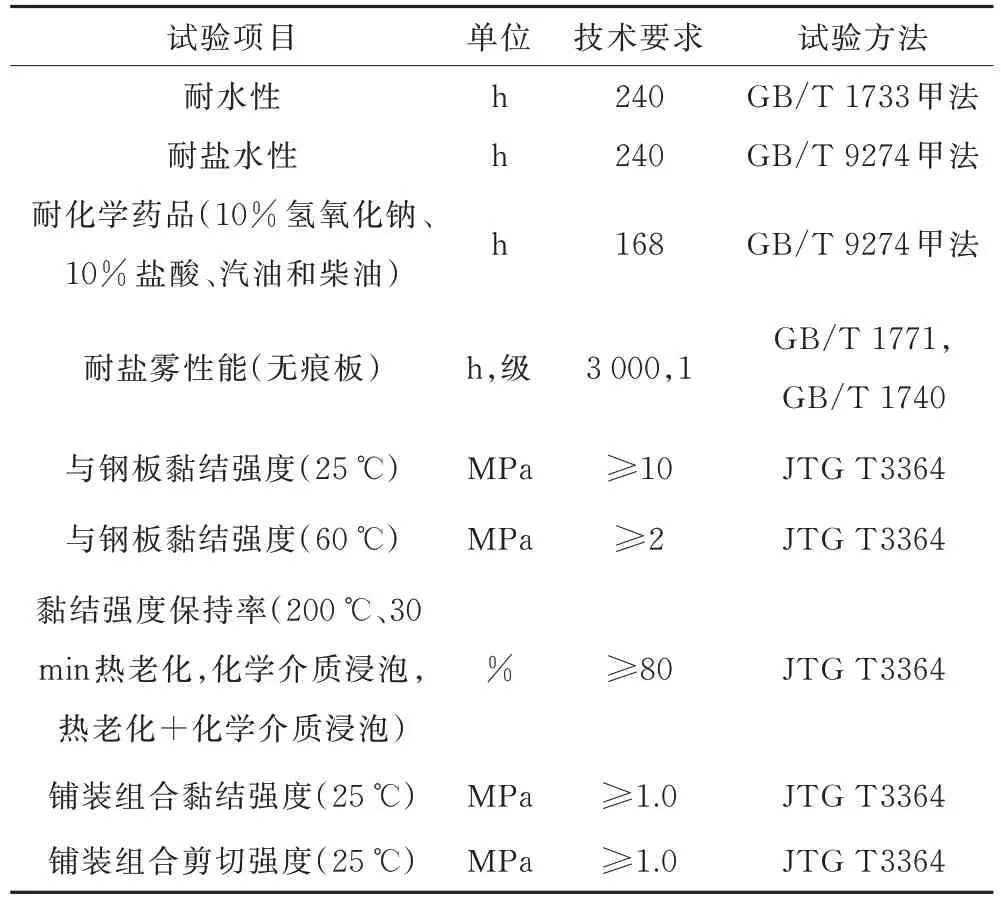

JT/T 722—2008 和CJJ/T 235—2015 规 定,高盐度的沿海和近海区域环境的腐蚀种类的级别为C5-M,该条件下涂层要达到长效防腐(保护年限15~25 年),涂层性能需达到耐水、耐盐水、耐化学药品、黏结强度、耐盐雾和人工加速老化指标的要求,其中人工加速老化指标模拟太阳辐射,与钢桥面铺装中防腐底漆的使用条件不符。而《公路钢桥面铺装设计与施工技术规范》(JTG T3364-02—2019)中的防腐底漆仅对材料性能以及与钢板的黏结强度做了要求,无防腐性能要求。本文考虑上述工况,以单因素和多因素作用之后材料的外观状态和与钢板的黏结强度保持率来评价其防腐性能,如表1 所示。

表1 长效防腐底漆的技术要求

3 单因素试验

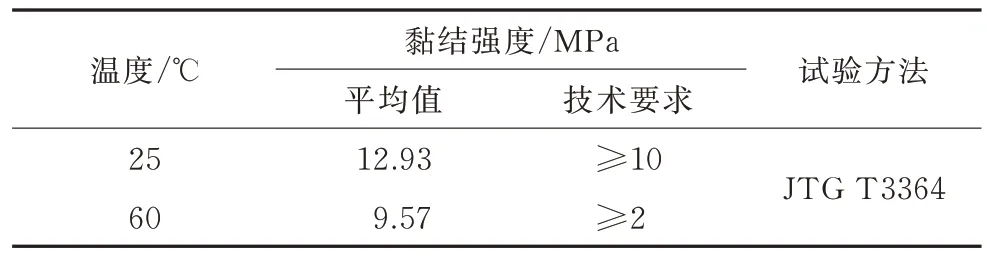

3.1 初始黏结强度

对钢板进行喷砂除锈后,均匀涂抹长效防腐底漆,固化后进行25 ℃和60 ℃的黏结强度试验,结果如表2 所示。

表2 与钢板的黏结强度试验结果

表2 显示,长效防腐底漆与钢板在25 ℃和60 ℃的黏结强度均满足技术要求,试验温度对长效防腐底漆影响较小。

3.2 耐热老化性能

MMA 体系通常用于浇注式混凝土铺装,浇注式混凝土的摊铺温度通常为240 ℃左右,摊铺后对MMA 体系存在高温影响,本文采用200 ℃、30 min 模拟该影响过程。在200 ℃、30 min 老化后再测试25 ℃和60 ℃黏结强度,并计算经过老化后黏结强度的保持率,结果如表3 所示。

表3 热老化后与钢板的黏结强度试验结果(平均值)

表3 显示:热老化后与钢板的黏结强度较老化前更高,强度保持率均超过100%,表明长效防腐底漆高温性能良好,短时高温促使底漆进一步固化。

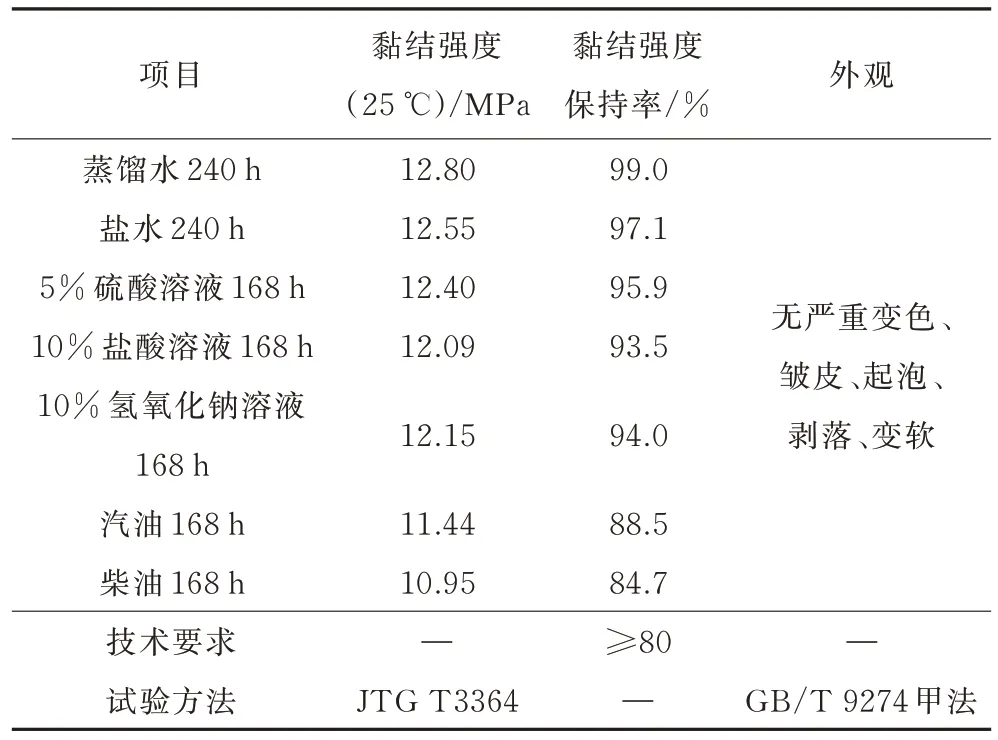

3.3 耐水及化学介质性能

浸泡介质分别为蒸馏水、50 g/L的盐水、5%硫酸、10%盐酸溶液、10%氢氧化钠溶液、汽油、柴油。长效防腐底漆采用全覆盖式刷涂,即钢板正反面及四周均进行涂覆,将试件浸泡在介质中,中途随时观察底漆状态。试件浸泡规定时间后取出清洗并吸干水分后仔细观察底漆变化情况,检测黏结强度,结果如表4 所示。

表4 介质侵蚀后与钢板的黏结强度试验结果

表4 显示:试件经过不同介质浸泡后,外观和黏结强度保持率均满足技术要求。汽油和柴油对底漆的影响较盐酸和氢氧化钠更大。

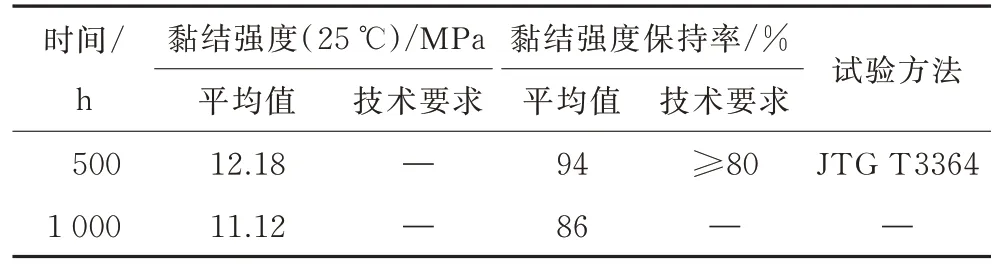

3.4 耐盐雾性能

耐盐雾性能采用中性盐酸试验,盐雾箱内温度为(35±2)℃,氯化钠溶液的浓度为(50±5)g/L,pH 值为6.5~7.2,喷雾压力控制为70 kPa,盐雾收集器每24 h 测得的盐雾溶液收集速率控制为1~2.5 mL/h。盐雾试验结束后先观察样板是否满足等级要求,结果如表5 所示。

表5 耐盐雾试件外观试验结果

经过3 000 h 盐雾试验后,外观满足要求。

盐雾试验过程中测试黏结强度,结果如表6 所示。

表6 耐盐雾试件与钢板黏结强度试验结果

表6 显示:经过500 h 和1 000 h 盐雾腐蚀试验后,底漆与钢板黏结强度的保持率在80% 以上。1 000 h 盐雾腐蚀较500 h 盐雾腐蚀后底漆与钢板黏结强度有所降低,说明盐雾对底漆与钢板之间的黏结强度有不利影响。

4 多因素试验

将热老化流程前置,酸、碱及有机溶剂侵蚀后继续受到水、氧气及盐分作用,检验防腐层经过热老化、化学介质(酸、碱、溶剂)作用后的防腐性能,化学介质仅考虑条件比较严苛的化学介质:10%盐酸、10%氢氧化钠、柴油和汽油,浸泡时间为168 h。

4.1 耐热老化和化学介质性能

经过200 ℃、30 min 热老化后的试件分别再经过各种化学介质浸泡168 h,观察外观变化情况,测试与钢板的黏结强度,结果如表7 所示。

表7 热老化和化学介质浸泡试验结果

表7 显示:试件经过热老化和不同化学介质168 h浸泡后,外观和黏结强度均满足技术要求。

4.2 耐热老化、化学介质及盐雾性能

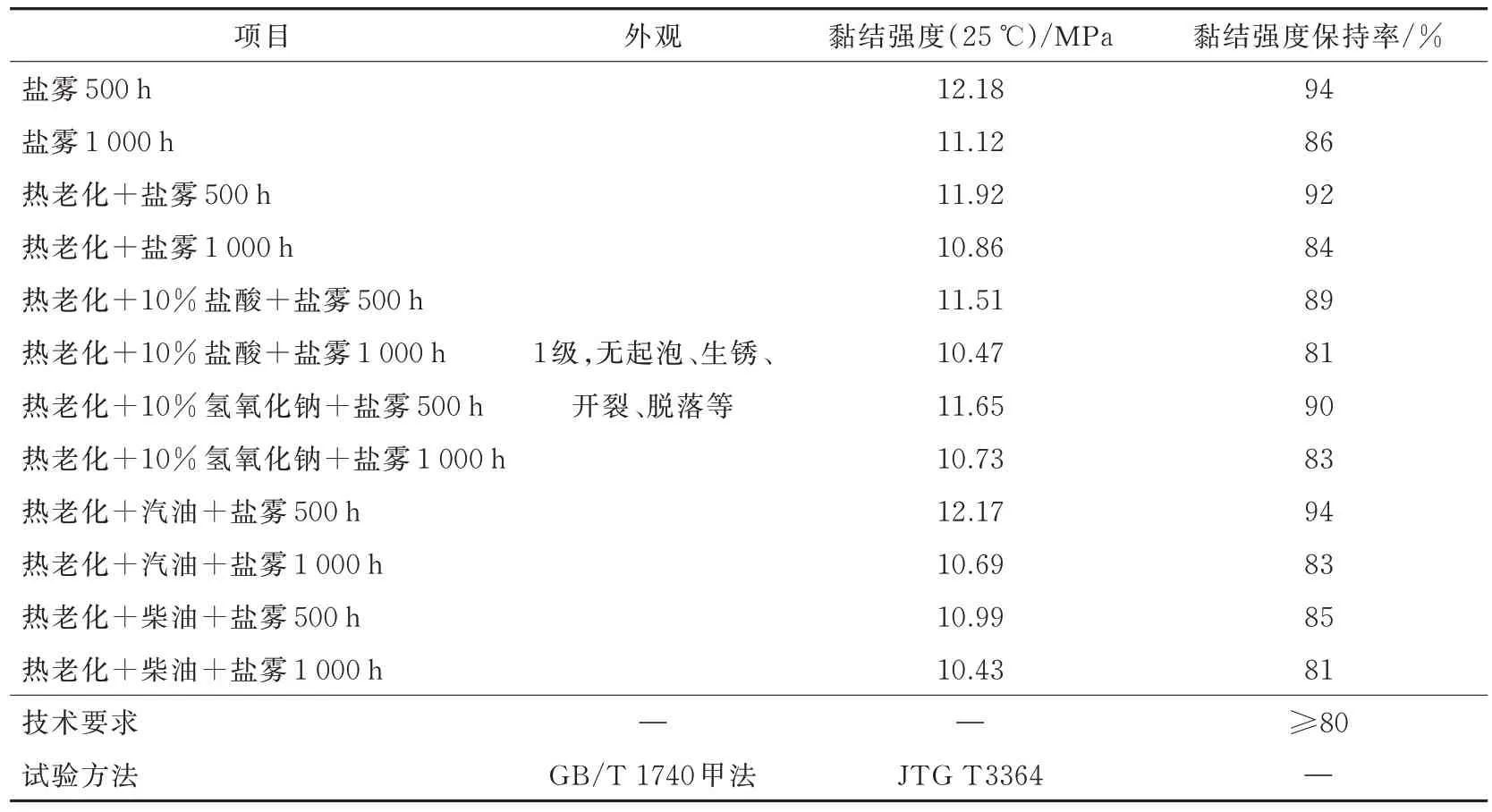

200 ℃、30 min 热老化后,分别再经过各种化学介质浸泡168 h,进行中性盐雾试验。盐雾试验期满后,测试黏结强度,结果如表8 所示。

表8 热老化和化学介质侵蚀后的盐雾试验结果

表8 显示:试件经热老化、化学介质浸泡和盐雾试验后,外观和黏结强度均满足要求。

500 h 盐雾腐蚀后,未经处理的试件黏结强度最大,经热老化处理后的黏结强度有所降低,经热老化+化学介质浸泡的黏结强度损失更大;1 000 h 盐雾腐蚀后,具有相同的规律,但黏结强度损失更明显。

从单因素耐热老化试验数据可知,热老化后的黏结强度有所增加,但热老化+盐雾试验后的黏结强度却低于仅经盐雾腐蚀的黏结强度,可知热老化过程对防腐底漆的致密性产生了影响,使盐雾蒸气进入通道,从而影响防腐底漆与钢板的黏结强度。

5 匹配性试验

长效防腐底漆作为钢桥面铺装的防腐底涂层,其上一般还需配合防水层(含黏结层)使用,才能完全起到承上启下的作用。基于钢桥面铺装MMA 防水黏结层,研究长效防腐底漆与MMA 防水层和浇注式沥青混凝土铺装组合结构的匹配性。

5.1 防水黏结层匹配性

在固化后和固化并经过热老化的长效防腐底漆上涂抹MMA 防水层,待防水层固化后测试黏结强度(图1),结果如表9 所示。

图1 防水黏结层拉拔试验

表9 防水黏结层匹配性试验结果

表9 显示:在长效防腐底漆上涂布MMA 防水层,黏结强度满足要求,底漆热老化后黏结强度更高,底漆热老化前后的破坏部位均发生在MMA 防水层,说明长效防腐底漆与MMA 防水层匹配良好。

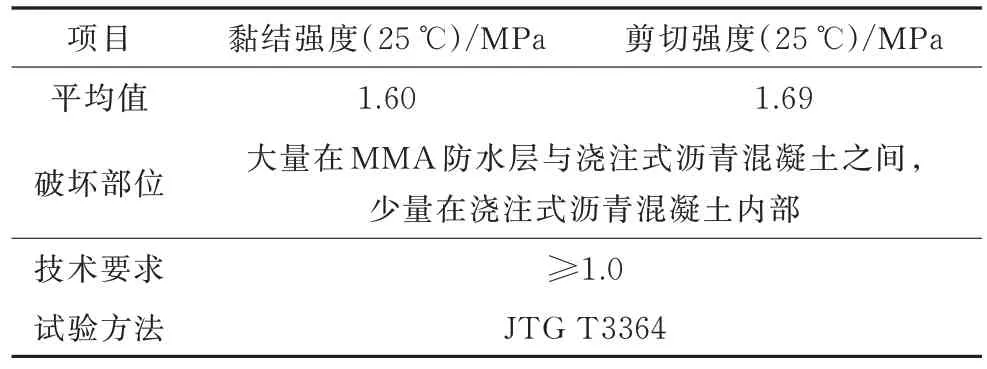

5.2 铺装组合匹配性

在固化后的长效防腐底漆上涂抹MMA 防水层和丙烯酸黏结剂,完成后再铺筑浇注式沥青混凝土,进行组合件的黏结强度和剪切强度测试,结果如表10 所示。

表10 铺装组合的黏结、剪切试验结果

铺装组合试件的黏结强度与剪切强度满足技术要求,且长效防腐底漆与MMA防水层之间的界面未破坏。

为模拟防腐底漆与MMA 防水层、浇注式沥青混凝土铺装层整体结构的使用耐久性,采用五点加载复合梁疲劳试验测试铺装结构在长期反复荷载作用下的使用情况,按JTG/T 3364-02—2019 附录D 进行试验,如图2 所示。

图2 组合结构五点加载疲劳试验

疲劳加载次数达到100 万次后停止试验,经观察,试件未出现开裂、脱层等情况,表明长效防腐底漆与MMA 防水层和浇注式沥青混凝土铺装组合结构有良好的匹配性。

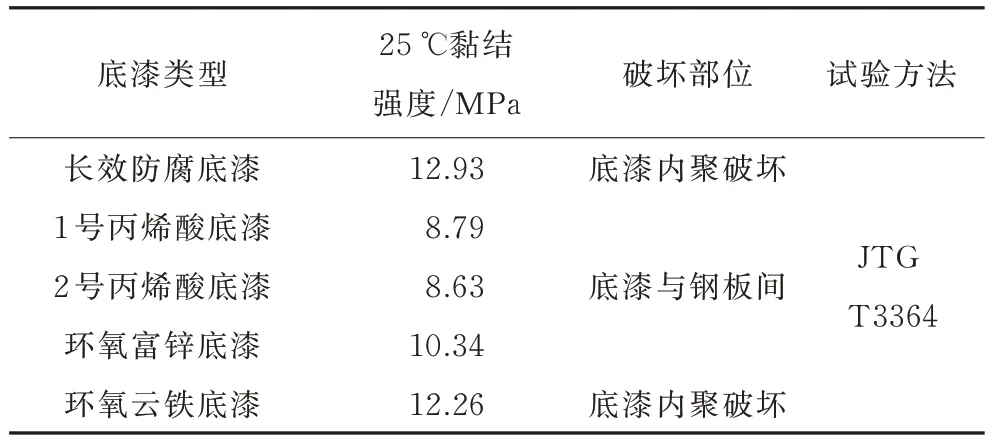

6 与传统防腐底漆对比试验

将长效防腐底漆与钢桥面铺装常用的防腐底漆进行横向对比试验,选用的防腐底漆为:1 号丙烯酸底漆、2 号丙烯酸底漆、环氧富锌漆、环氧云铁漆,对比试验包括与钢板的黏结强度、耐化学介质和耐中性盐雾试验。

6.1 黏结强度

各类防腐底漆与钢板的黏结强度对比检测结果如表11 所示。

表11 不同防腐底漆黏结强度试验结果

环氧树脂类底漆与钢板的黏结强度均在10 MPa以上,丙烯酸底漆与钢板基面黏结强度低于10 MPa,力学性能相对较弱。

6.2 耐化学介质性能

各类防腐底漆耐化学介质性能试验检测对比如表12 所示。

表12 不同防腐底漆耐化学介质性能对比试验结果

表12 显示:长效防腐底漆在耐化学介质性能上最强,耐酸、碱、汽油和柴油,在化学溶液中浸泡后黏结强度保持率在80%以上;1 号丙烯酸底漆不耐酸、在汽油和柴油中会变色,耐碱稍好;2 号丙烯酸底漆在酸、碱和汽油中都会溶解,在柴油中浸泡后涂层会龟裂;环氧富锌漆和环氧云铁漆的试验结果相近,稍好于丙烯酸底漆,不耐酸和碱,耐汽油和柴油,浸泡化学介质后,环氧富锌漆与钢板的黏结强度值小于环氧云铁漆,但黏结强度保持率大于环氧云铁漆。

6.3 耐盐雾试验

盐雾试验对比分别使用无划痕的试板和有划痕的试板,试验过程中,通过盐雾试验箱的透明观察窗对试验板进行观察,发现异常情况时将试验板取出仔细观察。无划痕的试板参照《漆膜耐湿热测定法》(GB/T 1740—2007)规定的方法进行检查评定,等级1~5 级,数值越低代表性能越好,有划痕的试板参照《喷涂件耐腐蚀环境评估》(ASTM D1654-05)规定的方法进行检查评定,等级0~10 级,数值越高代表性能越好。经过试验,各底漆盐雾试验效果如表13 所示。

表13 盐雾试验对比结果

长效防腐底漆能够经受3 000 h 的盐雾试验,而其他4 种防腐底漆都不能经受;丙烯酸树脂底漆耐盐雾性能最差;环氧富锌漆和环氧云铁漆较丙烯酸底漆稍好,但耐中性盐雾试验的时间也不超过1 000 h。

7 结论

针对钢桥面铺装出现局部病害后钢板迅速生锈的现象,基于钢桥面浇注式沥青混凝土铺装常用的MMA 防水黏结层,研制出海域环境长效防腐底漆并进行各项性能测试与对比研究,主要结论为:

(1)以有机硅环氧树脂为基础原料,添加新型环保高效防锈颜料,并将腰果酚改性酚醛胺和聚酰胺进行搭配作为固化剂,制备了性能优良的长效防腐底漆。

(2)通过单因素作用和多因素作用后的性能检测,长效防腐底漆与钢板的初始黏结强度大于10 MPa,浸泡化学介质后黏结强度保持率在80%以上,耐盐雾试验可达3 000 h 和1 级标准,热老化试件经化学介质浸泡再经过盐雾试验1 000 h 后黏结强度保持率仍在80%以上。

(3)通过钢桥面铺装组合结构五点加载复合梁疲劳试验,当荷载作用次数达100 万次时防水黏结层界面连接完好,说明长效防腐底漆与防水层和铺装层的匹配性良好。

(4)长效防腐底漆的耐化学介质腐蚀性能、盐雾试验性能均远超钢桥面铺装传统所用的防腐底漆,满足海域C5-M 环境下钢桥面铺装长效防腐底漆的技术要求,理论防腐寿命可达15~25 年。