预制钢管混凝土核心区-梁端耗能装配式框架节点滞回试验

2023-11-10庄金平董书清陈剑星陶钢

庄金平,董书清,陈剑星,陶钢

(福建理工大学 a. 土木工程学院; b. 闽台合作土木工程新技术福建省高校工程研究中心,福州350118)

装配式混凝土结构是建筑产业化的一种重要结构形式,具有施工方便、环保等优势,预制混凝土梁与预制混凝土柱的连接方式及其可靠性是推广运用的关键因素,也是目前研究的热点。已有研究提出一些装配式混凝土框架结构的连接节点[1-5],例如,预应力拼接装配式节点、后浇整体装配式节点、焊接装配式节点和螺栓连接装配式节点等,尤其是后浇整体式节点被纳入了国家行业标准《装配式混凝土结构技术规程》[6]。但仍存在一些值得改进或提升的地方,例如,预应力拼接节点虽然其强度和刚度可以达到等同现浇的效果,但其耗能能力可能低于现浇节点,且需严格控制预应力损失;后浇整体式节点虽可以达到等同现浇的水平,但其核心区的钢筋密集难以绑扎到位、混凝土的密实度难以保证;焊接节点的承载力和整体性均可达到现浇节点的水平,但在施工现场焊接质量不易控制;螺栓连接节点虽然在强度、刚度和耗能方面比焊接连接节点要好,但其节点核心区剪切变形较大,且螺栓连接对节点加工、制作及安装的精度要求很高。

为此,笔者提出一种新型预制钢管混凝土核心区-梁端耗能的装配式框架节点,旨在提高节点核心区的承载力、梁端塑性铰区域的耗能能力、延性等抗震性能指标,扩展装配式混凝土框架结构在高烈度区的运用。研究重点是该新型装配式框架节点的构造做法,并设计1个梁端发生塑性破坏滞回试验试件和1个现浇对比试件,探讨该新型装配式框架节点的可行性,而暂不考虑节点核心区发生抗剪破坏的情况。

1 预制钢管混凝土核心区-梁端耗能装配式框架节点

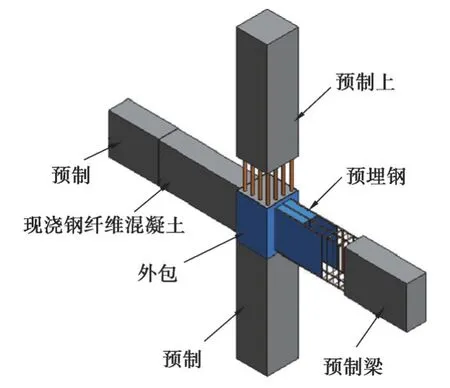

提出一种预制钢管混凝土核心区-梁端耗能的装配式框架节点,该节点核心区采用预制钢管约束钢纤维自密实混凝土方式,一方面,利用外包钢管对钢纤维自密实混凝土提供径向约束提高混凝土的抗压强度;另一方面,掺入钢纤维增强混凝土的抗剪能力与外包钢管共同承担核心区的抗剪能力[7],从而达到“强节点”的抗震理念,同时可避免节点核心区钢筋密集,施工困难的不利影响。预埋钢组件采用贯穿预制节点核心区的“强锚固”方式,不仅提高梁端的抗剪承载力,达到“强剪弱弯”的抗震理念,且梁端塑性铰区域也因此外移,避免了其对核心区的不利影响。预制混凝土梁与预制核心区的连接,一方面,预制混凝土梁的外伸纵筋与贯穿核心区的钢组件焊接连接;另一方面,在塑性铰区域和钢组件连接段现浇钢纤维自密实混凝土完成整体连接。由于钢纤维自密实混凝土具有良好的变形能力,可有效抵制裂缝开展,提高节点的耗能、延性等抗震指标[8-9],此外,免振捣也可以减少钢纤维聚团[10-11]。预制下柱与预制核心区采用灌浆方式连接,预制上柱与预制核心区的连接按《装配式混凝土结构技术规程》中钢筋套筒和灌浆方式连接[6]。为方便论述,后续将这种预制钢管混凝土核心区-梁端耗能的装配式框架节点简称为装配式框架节点,装配式框架节点示意图如图1所示。

图1 装配式框架节点示意图Fig. 1 Schematic diagram of the prefabricated frame joint

2 试验研究

2.1 试件设计

为探讨装配式框架节点抗震性能的优劣,设计了装配式框架中节点和现浇框架中节点,轴压比均为0.3,试件编号分别为PC-0.3和C-0.3 。重点考察装配式框架节点的可行性,按“强节点、弱构件”、“强剪弱弯”的原则设计,预期破坏模型为梁端塑性铰破坏而非核心区和钢组件的破坏,同时采用预制叠合梁对所研究节点的性能没有影响,因此,室内试验采用全截面预制混凝土梁。

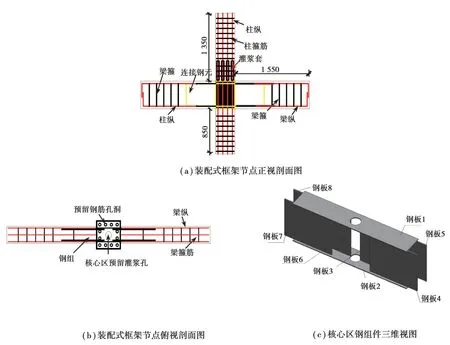

装配式框架节点及相应组件的几何尺寸如图2所示,柱截面400 mm×400 mm,柱纵筋为12C20,柱箍筋为C10@100;梁截面250 mm×550 mm,梁底和梁顶纵筋均为3C18,梁箍筋为C10@150;预制上柱顶端到梁顶面的距离为1 350 mm,预制下柱底端到梁底面的距离为850 mm,预制梁端面到柱边缘距离1 550 mm。核心区外包钢管内径同柱宽为400 mm×400 mm,高度570 mm,厚度为8 mm;预埋钢组件的尺寸如表1所示。

表1 预埋钢组件尺寸汇总表Table 1 Dimensions of embedded steel assembly

图2 装配式框架节点试件详图Fig. 2 Detail drawing of the prefabricated frame joint

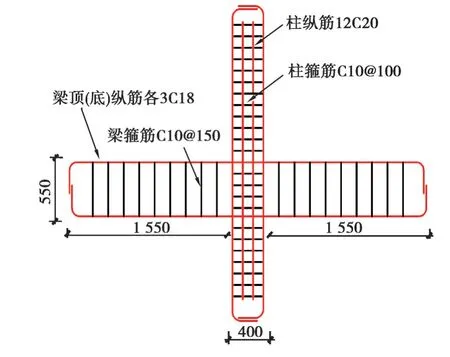

现浇框架节点的几何尺寸、配筋与装配式框架节点的几何尺寸、配筋均相同,采用普通混凝土浇筑成型,现浇框架节点试件详图如图3所示。

图3 现浇框架节点试件详图Fig. 3 Detail drawing of the cast-in-situ frame joint

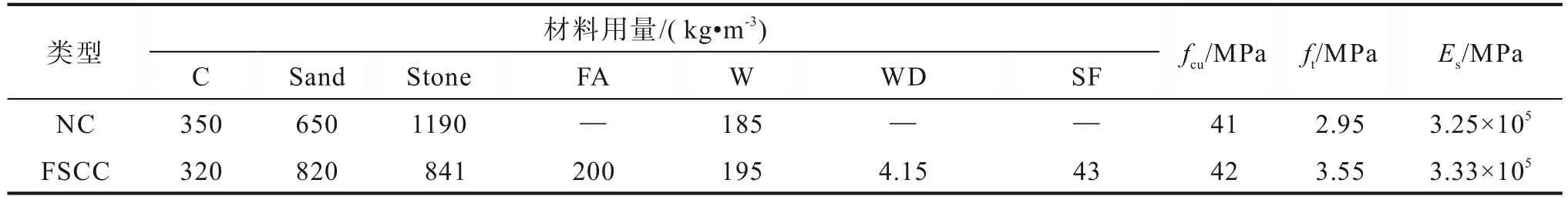

2.2 试件材料

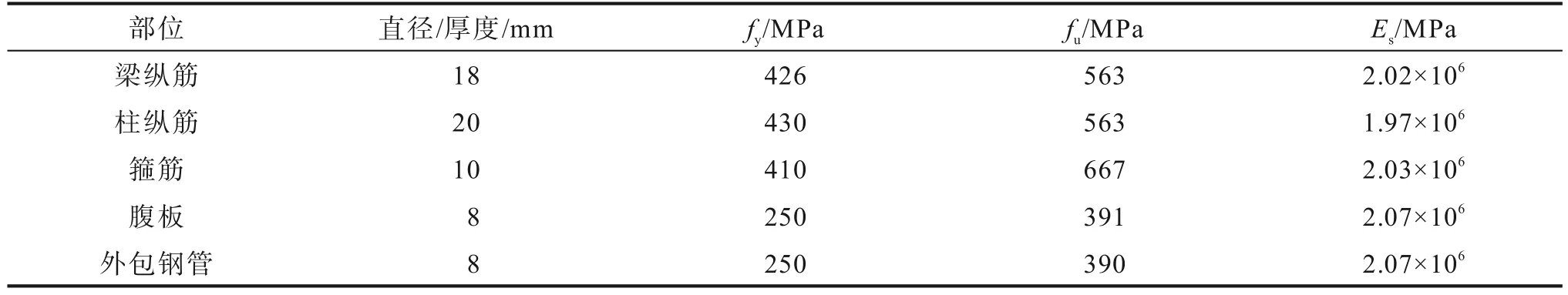

预制梁、预制梁与节点核心区连接段、节点核心区混凝土均采用钢纤维自密实混凝土,预制柱采用普通混凝土,各混凝土配合比如表2所示。水泥采用海螺牌P.O.42.5普通硅酸盐水泥;碎石粒径10~20 mm;砂密度2.65 kg/m3,含泥量0.2%;外加剂采用福建省建筑科学研究院生产的聚羧酸高效减水剂,减水率为25%~35%;宁德大唐电厂Ⅱ级粉煤灰;钢纤维为江西赣州大业金属有限公司生产的长度为30 mm,直径为0.5 mm,长径比为60的端部带弯钩形钢纤维。新拌钢纤维自密实混凝土坍落度为265 mm,扩展度为600 mm,表3给出普通混凝土和钢纤维自密实混凝土28 d的力学性能指标。表3给出了钢材和钢筋实测力学性能指标。fy为钢筋的屈服强度;fu为钢筋的极限强度;Es为弹性模量。

表2 各混凝土配合比及力学性能指标Table 2 Summary of concrete mix ratios and mechanical properties

表3 钢材和钢筋力学性能指标Table 3 Mechanical properties of steel and reinforcement

2.3 试件制作

图4分别为预制节点核心区、预制下柱、预制上柱的加工过程图。为防止钢与混凝土脱开,除节点核心区钢管内壁、钢组件设置销钉剪力键外,梁端钢组件侧腹板由于保护层厚度限制,采用沿纵向焊接螺纹钢筋的形式增强其与混凝土的粘结。

图4 预制构件的实验室内加工图Fig. 4 Construction processing of prefabricated components in the laboratory

2.4 加载装置和加载方法

2.4.1 加载装置

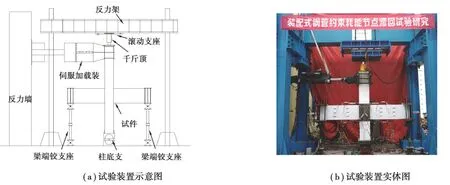

滞回试验采用柱端加载的方式,试验加载装置如图5所示。柱顶油压千斤顶和反力架钢梁之间设有滚轴支座,确保轴压力竖直向下。根据试验装置及试件尺寸,柱底铰支座中心到梁底距离为1 100 mm(到梁中心线为1 375 mm),伺服加载装置中心到梁顶距离为1 100 mm(到梁中心线为1 375 mm),梁端铰支座中心到柱边缘的距离为1 300 mm(到柱中心线为1 500 mm)。

图5 试验加载装置Fig. 5 Test loading device

2.4.2 加载方法

1)柱顶轴力施加:先施加40%设定轴力值,重复2次,检查油泵、装置连接是否正常,以及混凝土、钢筋应变、引伸计是否正常。检查正常后,卸载重新施加到100%的设定轴力值,并保持恒定。

2)柱端水平荷载施加:保持轴力恒定,先施加0.1Pmax左右的水平荷载,正反往复3次,检查试验装置、测量仪器是否正常工作。正常后,根据《建筑抗震试验方法规程》(JGJ101-2015)[12]的规定采用力和位移混合控制的方法施加水平荷载:屈服前按力控制,按0.25Pmax、0.5Pmax、0.7Pmax3级进行加载,Pmax为理论计算值得到的极限承载力,每级循环2圈;屈服后按位移控制,采用1Δy、1.5Δy、2Δy、3Δy、4Δy、5Δy、6Δy···进行加载,每级荷载循环3圈。

3 试验结果

3.1 试验现象

2个试件在反复加载过程中的破坏形态总体较为相似,先在梁端塑性铰区域受拉区出现一些短、垂直微裂缝;随后逐渐出现新裂缝、裂缝也逐渐变宽,梁上、下端裂缝逐渐发展贯通,出现多条相交的斜裂缝,并形成主裂缝;最后梁端塑性铰区域混凝土被压碎。柱端仅出现一些微裂缝并未形成主裂缝、节点核心区未发生破坏,装配式框架节点核心区外包钢管也未发生鼓曲。但是,2个试件在裂缝出现时刻及相应的荷载、破坏混凝土压碎程度上仍然有一些差异,图6给出2个试件加载过程中典型阶段的对比情况。

图6 加载过程试件典型的破坏阶段Fig. 6 Typical failure stages of specimens during loading

梁纵筋屈服阶段:现浇框架节点试件:P=108 kN (Δ=10 mm)时,梁纵筋的最大应变为2013 με、柱纵筋的最大应变为702 με;而新型预制装配式框架节点试件:当P=188 kN(Δ=13 mm) 时,梁纵筋的最大应变为1 980 με (测点2-3)、柱纵筋的最大应变为609 με。

当3Δy循环加载结束时,现浇框架节点试件:梁端出现多条相交的斜裂缝,且形成一条主斜裂缝,此时现浇试件梁纵筋最大应变为3 000 με、柱纵筋的最大应变为862 με。装配式框架节点试件:梁纵筋的最大应变为3 396 με、柱纵筋最大应变为906 με,主裂缝处可以明显看到钢纤维的拉结作用仍然存在,如图7所示。

当7Δy循环结束时,现浇框架节点试件:主斜裂缝宽度非常大,梁端受压区混凝土压碎、出现脱落、箍筋外露,明显听到混凝土压碎声音,承载力下降较多,约只有峰值承载力的60%。装配式框结节点试件:塑性铰区域的混凝土也压碎较明显,但压碎的程度小于现浇试件,混凝土脱落程度较小,箍筋只能隐约看到,承载下降的幅度也相对较小,约为峰值承载力的70%。

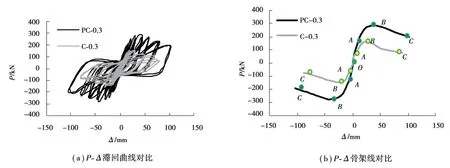

3.2 滞回曲线

图8给出了2个试件的P-Δ滞回曲线及骨架曲线。从图8(a)中可以看出,装配式框架节点和现浇框架节点的P-Δ曲线的趋势总体上较为接近,滞回曲线均存在一定的“捏缩效应”。图8(b)中O点表示原点,A(A΄)点表示节点梁端钢筋受拉屈服时,B(B΄)点表示节点承载力最大时,C(C΄)点表示试验停止时刻。

图8 现浇框架节点和预制装配式节点P-Δ曲线Fig. 8 P-Δ curve of specimens

从图8中可以看出:混凝土开裂之前,OA段总体上沿直线循环,卸载后残余变形很小,大致认为节点仍处于弹性阶段。随着水平位移的增加,AB段刚度开始出现退化,卸载后残余变形较明显。承载力达到峰值点B后进入下降段BC,此阶段每级荷载卸载后残余变形更加明显,此时节点出现主裂缝、裂缝宽度也逐渐加宽,P-Δ曲线刚度和强度的退化随之增大、捏缩效应也逐渐明显。

从图8中也可以看出,装配式框架节点PC-0.3的极限承载力、初始刚度均比现浇框架节点C-0.3的大,PC-0.3节点的极限承载力大于C-0.3节点的极限承载力,其原因一方面装配式框架节点中增加了钢元件使梁端塑性铰外移,另一方面钢纤维混凝土延缓了梁端混凝土的开裂。

3.3 P-ε曲线

图9为装配式框架节点试件典型测点的P-ε曲线,从中可以得到,钢筋和钢组件的应变滞回环形状总体较好。但混凝土应变片加载前期滞回环较明显,但中后期混凝土裂缝在各级荷载往复作用下无法恢复、闭合,而且裂缝残余宽度越发明显,导致滞回环的规律不明显,总体较为零乱。对于装配式节点PC-0.3,当P=120 kN时,混凝土开始出现微裂缝,此时钢组件翼缘的最大应变为312 με,梁端纵筋最大应变为387 με,也说明梁纵筋和预埋外伸钢组件的翼缘承担了拉应力。当水平荷载为188 kN时,梁端纵筋最大应变为1 980 με,基本达到屈服状态,而钢组件的翼缘应变只有455 με,说明钢组件仍有较大富余;钢组件腹板最大应变分别1 257 με;外包钢管上较大的三向应变分别为450 με、741 με和609 με,核心区钢管环向应力增加明显,说明核心区外包钢管已产生了约束作用。

图9 装配式节点典型位置的P-ε应变曲线Fig. 9 Load-strain curve at typical positions of prefabricated joints

当水平位移达到39 mm时,达到极限承载力293 kN,此时钢组件翼缘最大应变为562 με,梁端纵筋最大应变为2 838 με,外包钢管上三向应变较大处分别为475 με、952 με和822 με,钢组件腹板最大应变1 347 με。当节点破坏时 (即承载力下降到P=240 kN),此时梁端纵筋上大部分应变片已没有读数。

上述各部位应变的变化情况说明了在整个加载过程中,装配式框架节点除了梁端纵向钢筋达到屈服并进入强化段外,柱筋、钢组件、外包钢管均未达到屈服状态和设计的初衷“强剪弱弯、强节点弱构件”。

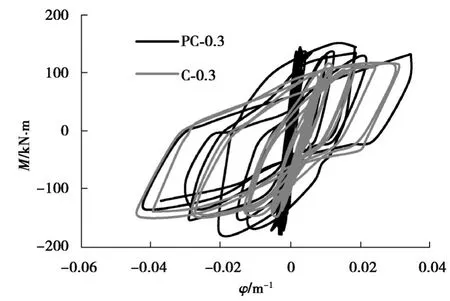

3.4 梁端塑性铰区域M-φ滞回曲线

梁端塑性铰的转动能力通常用截面的曲率φ来反映[13],在梁的上下梁端分别布置一个导杆引申计来测量上下部分的变形,再根据公式(1)计算得到塑性铰区域的曲率;塑性铰区域的弯矩可通过加载端的水平力换算得到,如公式(2)所示

其中:P为柱端水平荷载;H为柱端加载点中心到节点中心的高度(取1 375 mm);l为梁端加载点到塑性铰中心的距离(现浇框架节点取1 025 mm,装配式框架节点取625 mm);L为梁端加载点到节点中心的距离(取1 500 mm)。Δa和Δb为梁塑性铰上下引伸计测得变形值,h为梁高。

在试验中后期,梁端混凝土开始出现开裂、压碎掉落现象,引伸计所测到的变形不能反应真实变形,因此所得到的M-φ曲线仅取加载前期,如图10所示。从图10可知,装配式框架节点与现浇框架节点在塑性铰区域的M-φ曲线总体较为相似,但装配式框架节点M-φ曲线的初始刚度较大、最大弯矩(179 kN.m)大于现浇试件的最大弯矩(131.9 kN.m)、最大曲率(0.038 1/m)也大于现浇试件的最大曲率(0.037 1/m)。说明钢纤维的加入增强了梁端混凝土的抗变形能力、阻碍了裂缝发展,提高梁端的抗弯承载力和变形能力。

图10 试件M-φ滞回曲线Fig. 10 M-φ curve of specimens

4 试验结果分析

4.1 试件屈服与破坏状态确定

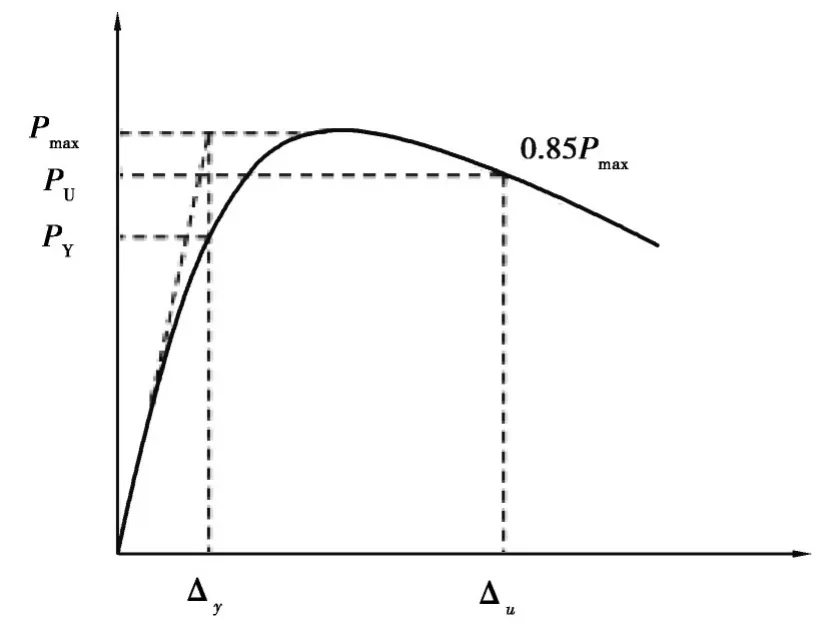

为了更准确分析屈服位移和屈服荷载,采用“通用屈服弯矩法”(G.Y.M.M)来确定试件的屈服点、破坏点,如图11所示。过坐标原点的切线与过峰值点Pmax的水平线的相交点所对应的位移作为屈服位移Δy,并以该点做垂线得到屈服荷载Py。峰值点对应的荷载和位移为Pmax和Δmax,下降段荷载降到0.85Pmax时对应的荷载和位移为Pu和Δu[14]。2个试件的Py、Δy、Pmax、Δmax和Pu、Δu如表4所示。

表4 试件的屈服、破坏、极限点的荷载位移Table 4 Load and displacement of yield, failure and limit state

图11 试件屈服点和破坏点确定方法Fig. 11 Determination of yield point and failure point

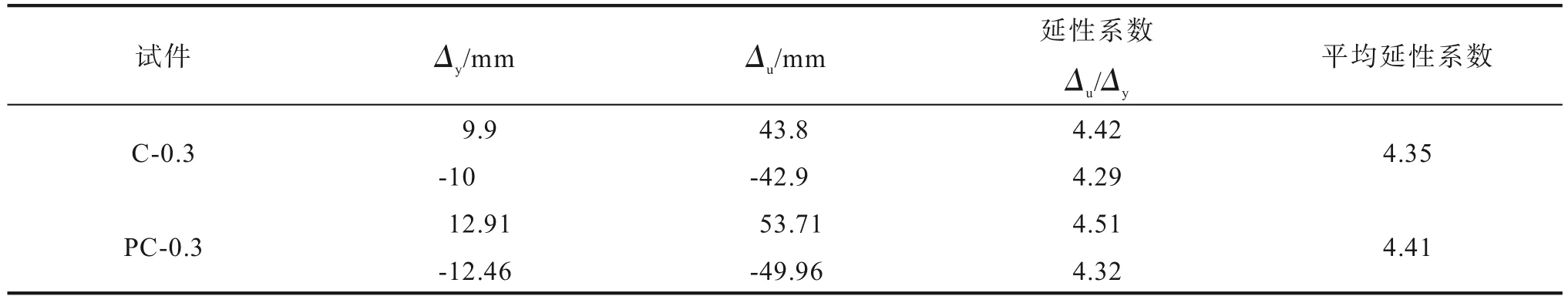

4.2 延性系数

延性系数指结构或构件进入塑性阶段后仍具有承载力和变形的能力,用Δu和Δy比值来表示。从表5可以看出:装配式框架节点的延性系数为4.41略高于现浇框架节点的4.35,说明装配式框架节点可以达到等同现浇的水平。

表5 装配式和现浇框架节点的延性系数Table 5 Ductility factor of specimens

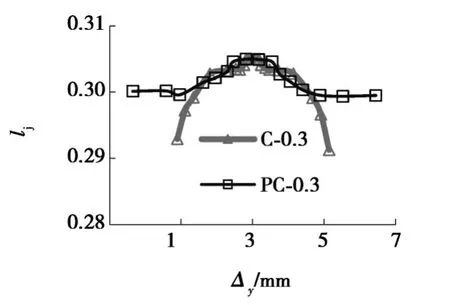

4.3 强度退化规律

强度退化规律一般用各级荷载下各圈的承载力对比来反映,如式(3)所示

图12给出了试件PC-0.3和C-0.3强度退化系数的对比情况。从图12中可以看出:在加载前期,2个试件的强度退化均较小,但装配式节点的更慢一些;随着位移增大,C-0.3的强度退化明显比PC-0.3要快,尤其是位移超过45 mm后,说明了混凝土出现裂缝过程中钢纤维起到了良好拉结作用。

图12 强度退化与位移关系Fig. 12 Strength degeneration of specimens

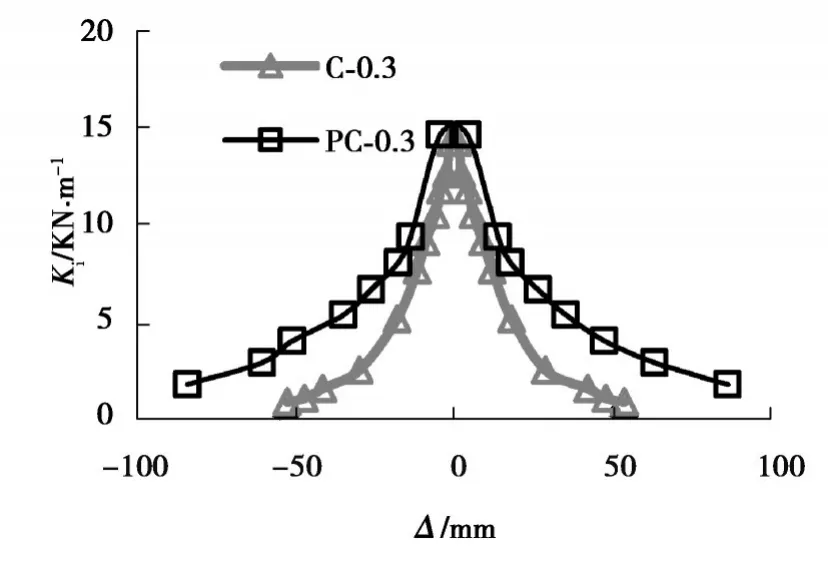

4.4 刚度退化规律

节点的刚度退化规律一般用各级荷载下各圈的平均割线刚度来反映,如式(4)所示

式中:Fi为第i次循环峰值点荷载;Δi为第i次循环峰值点位移值。

图13为PC-0.3与C-0.3的割线刚度Ki-Δi位移曲线,Ki-Δi呈“人”字分布,Ki在加载早期下降较快,但后期Ki下降的趋势又有所减缓。但是,现浇框架节点C-0.3的初始平均割线刚度(14.3 kN/mm)比预制装配式节点PC-0.3的初始平均割线刚度(15kN/mm)小,且随着加载位移的增大C-0.3的平均割线刚度下降比PC-0.3平均割线刚度下降快。原因是梁端钢纤维自密实混凝土开裂后,钢纤维发挥的拉结作用越来越显著[15]。

图13 刚度退化与位移关系Fig. 13 Stiffness degeneration of specimens

4.5 耗能能力

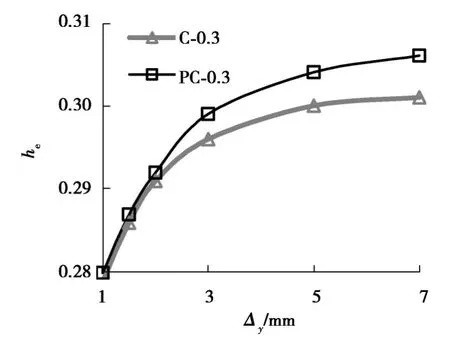

通过采用等效粘滞系数he来反映试件的耗能能力,计算如图14和式(5)所示。

图14 滞回环示意图Fig. 14 Energy consumption of specimens

图15给出了屈服后,各级荷载作用下的2个试件累计耗能的对比情况。从图15中可以看出,在相同的加载位移时,节点PC-0.3的累计耗能要高于节点C-0.3的累计耗能。

图15 等效粘滞系数与位移关系Fig. 15 Equivalent viscosity coefficient of specimens

从图15中可以看出,在3Δy以内,PC-0.3和C-0.3的等效粘滞系数大体相近,但随着位移的增加,PC-0.3的等效粘滞系数大于C-0.3的等效粘滞系数,说明随着裂缝的开展,钢纤维发挥的作用逐渐增大。

5 结 论

通过装配式框架节点和现浇框架节点的滞回试验研究及其对比分析,得到以下结论:

1) 设计装配式节点试件和相应的现浇对比试件在破坏模式上基本相似,均是发生梁端塑性铰区域破坏。同时,装配式框架节点的核心区、连接钢组件并没有发生破坏,说明所提出的装配式框架节点的做法和连接方式是可靠的。

2) 核心区预埋钢组件使装配式框架节点的塑性铰区域外移,节点承载力得到提高;同时,钢纤维自密实混凝土使梁端塑性铰区域的抗弯能力、变形能力得到提高,装配式节点所测得弯矩-曲率的最大弯矩、最大曲率以及曲线的刚度均大于相应的现浇节点。

3)所设计的装配式框架节点在延性、强度和刚度退化、耗能上均略优于相应的现浇框架节点。其中,装配式框架节点延性系数为4.41,略高于现浇框架节点的4.35;装配式框架节点的强度和刚度退化规律在加载前期与现浇节点较为接近,但在加载后期约3Δy后,装配式节点的退化明显比现浇节点缓慢;装配式框架节点的等效粘结系数在加载前期与现浇构件较为接近,但3Δy以后装配式框架节点的等效粘滞系数高于现浇框架节点。

综上所述,所提出的装配式框架节点的各项抗震性能指标至少能达到等同现浇的水平,而且克服节点核心区钢筋密集、难以施工的问题,值得继续深入研究以便确定核心区外包钢管、连接钢组件尺寸等设计方法,为工程运用提供参考。