基于DSP 的电子束选区熔化束流调控系统的研制*

2023-11-10王壮许海鹰杨波桑兴华张伟

王壮,许海鹰,杨波,桑兴华,张伟

(1.中国航空制造技术研究院 高能束流发生器实验室 北京 100024;2.北京航空航天大学 机械工程及自动化学院 北京 100191)

0 引言

电子束选区熔化增材制造具有成形速度快、成形效率高、能量利用率高、成形件力学性能优异等优势,在航空航天、生物医疗和汽车制造等领域获得广泛的应用[1-3]。为了获得稳定的电子束流输出,保证电子束选区熔化成形的质量,不仅需要高可靠性的电子枪与高压电源系统,还需要稳定可靠工作的束流调控系统。

为了提高电子束流输出的稳定性,研制了一套基于DSP 的电子束选区熔化束流调控系统,用于控制60 kV/9 kW 逆变式电子束选区熔化设备束流调控。首先介绍了束流调控电路在电子束流发生系统中所起到的作用,然后介绍基于DSP 的电子束选区熔化束流调控系统的组成及控制方法,最后配合60 kV/9 kW 电子枪及高压电源进行验证,结果表明所研制系统可以实现稳定的电子束流输出。

1 束流调控系统作用及组成

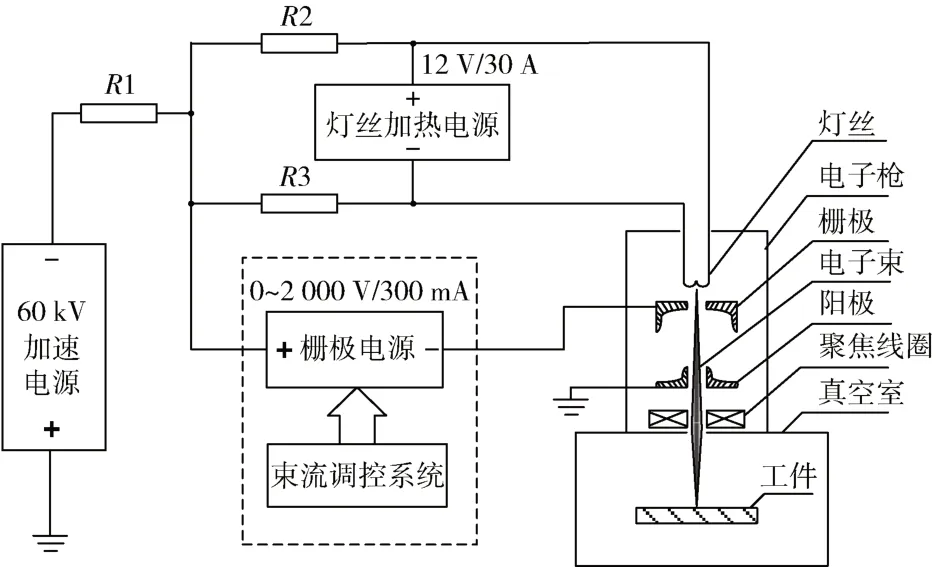

束流调控系统与高压电源以及电子枪的联接如图1所示,栅极电源的正端通过限流电阻R1 联接到加速电源的负端,栅极电源的负端联接到电子枪的栅极。栅极施加一个相对于高压电源电位更低的电压,通常称之为偏压,束流调控系统通过控制偏压的大小,实现电子束束流的调节。

图1 束流调控系统与高压电源以及电子枪的联接示意图

栅极电源由前级低压电路和悬浮于负高压端的后级电路组成,前级电路包括逆变直流电源和逆变电路,主要实现幅值可调的直流电压稳定输出,以及二次逆变等功能,而悬浮于负高压端的后级电路则主要在保障高压绝缘的条件下实现升压和整流。所设计栅极电源的工作原理如图2 所示,380 V 的交流电经过三相全波整流滤波后变成稳定的500 V 左右的直流电,再输入半桥逆变主电路变换成约20 kHz 的交流方波,然后经隔离变压器耦合至副边进行整流滤波,最后得到电压稳定可调的直流输出;半桥逆变电路将来自逆变直流电源的直流电再次逆变成频率为20 kHz 的方波电压作为偏压变压器的输入,最终获得0~-2 000 V 的直流输出。

图2 栅极电源工作原理图

束流调控系统的控制策略如下:电子束设备启动之前,束流为0,此时栅极电源的输出电压为-2 000 V;电子束设备启动后,在加速电压、灯丝加热电流达到设定要求,束流调控系统根据束流设定值,跳过束流调节“死区”,利用DSP 强大的计算能力和优化的控制程序,快速输出相应的PWM 脉冲信号,调节栅极电源的输出电压,实现与设定值相一致的束流的输出;同时束流调控系统根据束流反馈信号闭环调节栅极电源的输出电压,保证输出束流与设定值相等,提高束流的输出精度;并且利用程序设置偏压输出的截止点为-20 V,可避免偏压在-20 V~0 V 时出现束流输出不可控的现象。

2 控制电路设计

2.1 总体设计

所设计的束流调控系统采用dsPIC30F4012 作为主控芯片,dsPIC30F4012 不仅具有功能强大的外围设备和快速的中断处理能力,而且融合了可管理高速计算活动和数据吞吐的功能,很容易实现各种控制算法及高速的实时采样,可保证束流的精确控制,提高了电子束加工设备的性能,满足高要求的加工工艺。

束流调控系统框图如图3 所示,dsPIC30F4012 接口图如图4 所示。偏压电源的低压部分电路中的第一逆变电路与第二逆变电路采用不同的控制模式,其中第一逆变电路采用定频调脉宽的控制方式,通过DSP 产生不同占空比的PWM 脉冲信号,经IGBT 驱动电路1后,改变第一逆变器中IGBT 的开通/关断时间,从而达到调节偏压电源输出电压的目的;第二逆变电路采用定频满脉宽的控制方式。控制系统采用闭环控制来实现对束流的实时调节,采样电路对束流、高压值采样后,对采样信号进行差动放大处理及隔离处理,然后再送入dsPIC30F40-12,经A/D 转换后,控制主芯片将采样值与设定值进行PID 处理,再计算出PWM 脉冲占空比,通过IGBT1 驱动电路控制IGBT 的开关状态来实现加在电子枪栅极偏压的变化,从而实现对束流的调控。

图3 束流调控系统框图

图4 dsPIC30F4012 接口图

2.2 采样反馈电路

采样电路对高压、束流输出进行采样,然后对采样信号进行差动放大与隔离处理,再输入到DSP 中。高压通过电阻分压的方式采样,当高压输出达到-60 kV时,高压采样信号为-9 V;束流采样及信号处理电路如图5所示,在束流采样电路中,R1 为高压放电限流电阻,设计为9.24 kΩ,由28 只330 Ω 电阻串联而成,Rc 为束流取样电阻,阻值为60 Ω/50 W,当输出最大束流150 mA时,对应束流反馈值为9 V,即电压UC 为9 V。

图5 束流采样及信号处理电路

由于直接采集的束流反馈信号具有很大的噪声干扰,同时为了防止高压故障对控制电路的冲击,需要对束流采样信号进行隔离。在束流反馈的信号处理电路中,Ibf+和Ibf-分别取自束流采样电阻Rc 的两端,选用1N4148 二极管在电路中起到钳位作用,对电路后级输入保护。首先将两者输入到差分放大电路,消除共模干扰信号,然后再对其进行滤波输出,得到稳定的反馈电压信号。为了防止来自高压电路的干扰,还要对反馈信号进行隔离。采用线性隔离芯片ISO124 对反馈信号进行隔离,信号以数字方式传输,通过数字调制,具有出色的可靠性以及良好的高频瞬态抗扰度,隔离后的输出信号经过一个RC 低通滤波器,除了过滤不需要的高频信号外,电容器还为ADC 提供低阻抗源以对信号进行采样,电阻器起限流作用,最终束流采集信号Ibeam-f输入到DSP 中。

3 控制系统软件设计

3.1 系统控制策略

电子束流调控系统的任务是在电子束选区熔化设备工作过程中保持束流的稳定,或跟随束流设定值的变化而快速变化。电子束流调控系统是基于DSP 控制芯片设计的,DSP 将连续的采样信号转化为离散信号,以数码的形式计算、传输,因此属于数字PID 控制系统。电子束流数字PID 控制系统如图6 所示。

图6 电子束束流数字PID 控制示意框图

控制系统的输出y(t)经采样环节、采样保持,D/A 转变为数字量,输入量r(kT)与y(kT)比较,可得到e(kT)=r(kT)-y(kT)。e(kT)被送入数字PID 调节器,按PID 的控制规律,经运算后输出控制量u(kT),u(kT)经D/A 转换、保持器后得到u(t),再作用于执行器改变控制对象的输出y(t)。

电子束流控制系统采用积分分离PID 控制算法。因为在实际的控制过程中突然启动、突然停止或者大幅度地调整设定值时,系统会出现大的震荡。为了克服可能出现的系统震荡,提高响应速度,可以采用积分分离的PID 控制算法。积分分离PID 控制算法大概的思路是:系统出现大的偏差量时,取消积分的作用,避免积分环节导致系统的稳定性降低,超调量变大,当偏差量小于设定值后,引入积分控制环节,以此消除系统静差,提升控制系统的控制精度。

电子束流PID 控制将采样值和设定值对比得出控制量u(t),控制程序产生相应占空比的PWM 波形,控制IGBT 的开通/截止,从而调节偏压电源的输出电压,上述控制模式便使得束流调控具备数字化闭环控制特征。

3.2 PWM 信号产生

dsPIC30F4012 内部集成有产生PWM 的模块,应用PWM 脉宽调制技术,实时计算偏压调控系统需要的PWM值,并将结果送到内部的PWM 控制模块,产生相应的PWM 波形。上下桥臂的IGBT 驱动波形如图7 所示,其中PWM1 和PWM2波形互补,频率为20 kHz,通过计算利用软件设置合适的死区时间,可以确保两个IGBT 不会同时导通,从而避免功率元件烧毁。PWM 周期计算公式如下:

图7 上下桥臂的IGBT 驱动图

通过设定值产生相应占空比的PWM 信号驱动IGBT,同时控制芯片根据反馈采样,利用PID 调节,进行重新计算后送入PWM 模块,实现稳定栅极电压,进而实现束流的稳定。

3.3 控制程序设计

束流调控系统控制程序主要包含主程序和数字PID控制算法程序两部分。其中,主程序流程图如图8 所示,主程序的功能包含:反馈信号处理、数字PID 调整、中断程序的处理。

图8 主程序流程图

积分分离PID 控制算法表达式为:

当|e(k)| >ε时,系统采用PD 控制策略,这样可避免系统产生过大的超调量,又可以保证系统的响应速度;|e(k)| ≤ε时,系统采用PID 控制策略,这样可以保证系统控制精度,其流程图如图9 所示。

图9 积分分离PID 控制流程图

4 实验与结果分析

将功率为60 kV/9 kW 的逆变电源、电子枪与电子束选区熔化束流调控系统组成一套电子束束流发生系统,检测偏压改变时,束流变化趋势,并根据检测数据绘制出偏压与相应束流输出的关系曲线。

在灯丝加热电流25 A,偏压给定电压180 V,高压输出-60 kV时,分别对高压、偏压变压器原边输入电压和输出束流进行检测,检测波形如图10 所示。CH1 为高压采样电压波形,CH2 为束流采样电压波形,CH4 为偏压功率变压器原边电压波形,在采样电阻上检测到束流反馈信号为4.41 V,束流输出为73.5 mA。

图10 高压、束流输出及偏压功率变压器原边输入电压波形

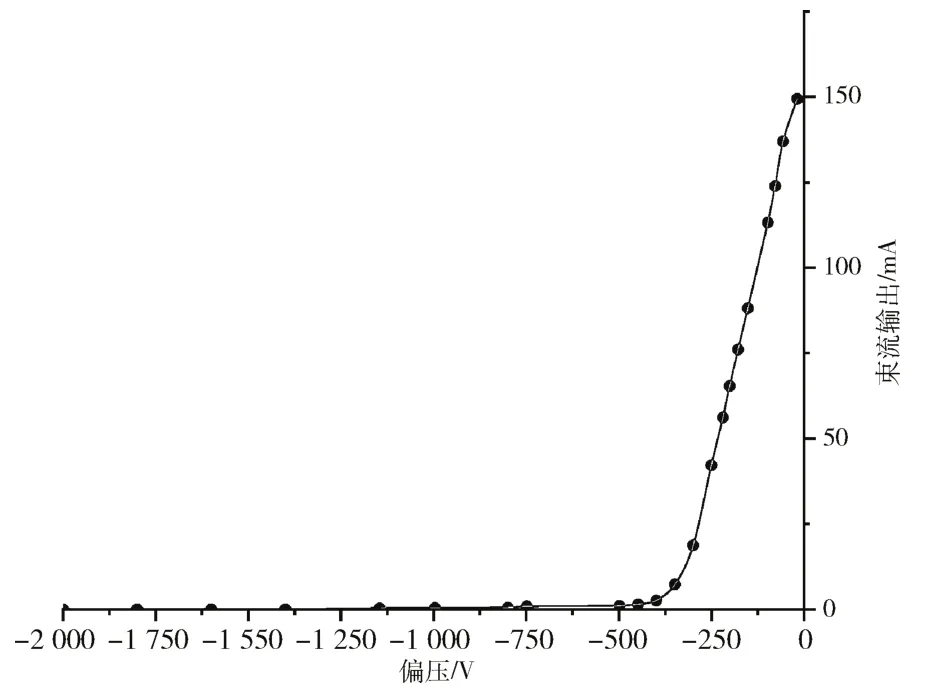

在高压给定-60 kV,灯丝加热电流25 A,偏压从-2 000 V 逐渐减小到-20 V,检测相应的束流输出,检测结果如图11 所示。偏压在-2 000 V~-500 V 几乎没有束流产生,处于偏压调节束流的“死区”;随着偏压从-500 V逐渐向-300 V 调节,束流缓慢增大;偏压从-300 V 逐渐变化到-20 V,束流输出呈线性增大趋势;在偏压输出-20 V时,束流输出达到150 mA,-20 V 为束流调控系统设置的偏压输出截止点,避免了束流的不可控。束流调控系统设置的偏压输出截止点,避免了束流不可控现象发生。

图11 偏压与束流输出对应关系曲线

图12 是加速电压为-60 kV,灯丝加热电流为25 A时,调节束流时得到的束流输出特性。从图12 可以看出,束流输出线性度较好,同时束流稳定度均在0.5%左右,能够满足电子束选区熔化的要求。

图12 束流输出线性度

5 结论

本文研制出一套基于DSP 的电子束选区熔化束流调控系统,采用AC-DC-AC-DC-AC-DC 的拓扑电路结构、定频调脉宽控制方式、数字PID 束流调控等技术,分别优化设计了偏压电源、偏压采样电路,在保障其工作可靠性的基础之上,进一步提高了电子束流输出的稳定性。实验结果表明,该控制系统所控制的电子枪在带载时最大束流达到150 mA,高压、灯丝加热电流给定时,随着偏压降低,束流逐渐增大,束流调控系统设置的偏压输出截止点可以避免束流的不可控现象发生;由于采用了数字化束流闭环控制,该束流控制系统能够使电源在电子束选区熔化成形过程中实现束流的稳定精准调控。