C/SiC 复合材料的氧化行为仿真分析方法研究

2023-11-09李军平刘宝瑞童军张伟李尧王晓晖

李军平 刘宝瑞 童军 张伟 李尧 王晓晖

(1 北京强度环境研究所,北京 100076;2 北京强度环境研究所 可靠性与环境工程技术重点实验室,北京 100076)

0 引言

随着未来航天飞行器飞行速度的提升以及飞行时间的延长,航天飞行器热结构在复杂环境下的氧化损伤问题及其对结构力学性能的影响受到越来越多的关注。C/SiC 复合材料因其良好的耐高温、高比强度、高比模量等特点,是飞行器防热承载一体化热结构设计的主要材料之一[1-2]。C/SiC 复合材料的主要组分在高温环境下会和氧气发生化学反应,使得结构产生不同程度的氧化损伤,氧化损伤行为受温度、应力、时间等多种因素影响,尤其是飞行马赫数提高、热结构服役环境温度提升、飞行时间增加等因素导致氧化损伤更加显著,高温氧化环境下热结构材料力学性能的准确评估成为飞行器研制中必须关注的重要问题。

现阶段主要从宏观和微细观两个维度、运用扩散理论和氧化动力学理论对材料氧化损伤扩展模型进行研究。Lamouroux[3]基于试验数据,建立C/SiC 复合材料细观氧化动力学方程,并由此计算得到了失重率。

Anderw J Eckel 和James D Cawley[4]对不考虑基体相反应的碳相氧化动力学进行了研究,结果表明碳相的氧化消退距离可以用线性和非线性两部分描述,Michael C Halbig[5]在此基础上通过建立有限差分数值模型,对材料内部的碳纤维氧化行为进行研究。Filipuzzi[6]等通过研究经过CVI 工艺处理过的SiC 的氧化动力学,得到碳化硅氧化后二氧化硅层厚度的计算公式。M Sullivan[7]根据理想气体通过多孔固体的流动理论,发展了一种结合数学模型和有限元计算的方法来预测C/SiC 复合材料的氧化行为。西北工业大学的殷小玮[8-10]等在Lamouroux[3]等人的基础上详细讨论了不同温度范围下质量损失率与温度、时间的关系模型。杨成鹏[11-12]等通过建立细观力学分析模型,对C/SiC 复合材料无应力氧化残余强度和起始模量进行仿真分析计算。南京航空航天大学的陈鹏、王振剑、陈西辉[13-15]等基于传质理论和氧化机理,建立氧化动力学方程,然后分别对有无应力氧化环境下的C/SiC 复合材料的剩余强度和剩余刚度进行了研究。哈尔滨工业大学颜淮[16]基于气相扩散与气固反应动力学理论建立了描述C/SiC 高温氧化的数学模型。北京强度环境研究所刘宝瑞[17]等基于失重率-时间关系曲线,建立了包含温度和应力影响的氧化扩展速率模型,并提出了一种氧化损伤的刚度退化准则和剩余强度模型。张伟[22]等分析了二维编织C/SiC复合材料在高温1300℃的拉伸载荷环境下损伤和破坏机理。高魁垠等[23]研究了C/SiC 复合材料的力学性能的分散性相关问题。

目前,国内外对C/SiC 复合材料氧化机理开展了大量研究,针对不同环境的氧化动力学研究发展了一些理论模型,能够模拟高温静态氧化环境下C/SiC 复合材料的氧化损伤扩展问题。但现有的理论模型少有考虑宏观氧气扩散和微观氧化反应机理之间的相互耦合。本文在宏观层面基于多孔介质流动理论和Fick 扩散定律得到氧气扩散方程,然后在微观层面基于氧化机理建立SiC 基体包覆的C 纤维单元的氧化动力学方程,通过氧气浓度实现两者之间的耦合,并在此基础上建立了各温度段的失重量数学表达式,然后通过编写UEL 子程序在Abaqus 框架下进行仿真计算,与试验数据对比分析,验证了方法的有效性。

1 C/SiC 复合材料氧化动力学模型

1.1 C/SiC 复合材料氧化机理

本文的研究对象为CVI 工艺制备的C/SiC复合材料。C/SiC 复合材料氧化过程不仅受各元素扩散的影响,而且不同的温度区间各组分的氧化机理也不一样,实际上氧化过程就是各元素质量传递和氧化反应相互耦合的过程。魏玺[8]通过试验与机理分析研究发现,C/SiC 复合材料氧化过程可以根据不同的氧化机理按照温度区间分为如下三部分:1)400℃以下,各组分几乎不发生氧化,此时可以忽略氧化的影响;2)当温度在400℃时碳元素开始氧化,而基体不发生氧化,且当温度低于700℃时,此时氧化反应速率低于气体在孔隙中的扩散速率,则氧化速率主要为碳氧之间的氧化反应速率控制,表现为均匀氧化;当温度在700℃到900℃之间时,此时碳氧之间的氧化反应速率远大于氧气在材料中的扩散速率,则氧化速率主要为气体扩散速率控制,表现为非均匀氧化;3)当温度超过900℃时,基体就会参与反应,基体裂纹开始闭合,此时氧化反应速率则由氧气通过裂纹和 SiO2氧化层的扩散控制,当裂纹完全闭合后,C/SiC 复合材料的氧化由材料表面氧化控制。

对于二维编织C/SiC 复合材料碳相的具体氧化过程,首先是氧气通过纤维束之间孔隙缺陷扩散至基体,然后再由基体缺陷扩散至碳相界面,进而发生化学反应,其具体化学反应式为当氧气含量充足时,C 相主要与氧气发生反应

当氧气含量不充足时,C 相主要与氧气发生反应

当温度超过900℃时,SiC 基体相会和氧气发生反应,SiC 有两种氧化行为:被动氧化和主动氧化。被动氧化的特点是生成有保护作用的致密SiO2膜,伴随着质量的增加;主动氧化的特点是生成挥发性的SiO,伴随着质量的减小。

SiC 发生被动氧化的反应式为

SiC 发生主动氧化的反应式为

SiC 的主动氧化一般只发生在很低的氧分压情况下,通常低于100Pa 以下[18]。本文主要研究常压下C/SiC 的氧化问题,此时SiC 不发生主动氧化,主要为被动氧化。

1.2 C/SiC 复合材料氧化动力学模型

目前国内外对复合材料氧化动力学研究,一般基于微观氧化单元或者是建立代表性体积单元模型进行研究,这些方法虽然可以反映一些微细观尺度的氧化过程,但是无法与材料宏观物理参数建立有效关联,且模型中的较多参数缺少直接的试验数据支撑,对工程实际应用的评估指导作用有限。

本文以CVI 工艺制备的C/SiC 复合材料为研究对象,其基本氧化机理可概括为:氧化性气体通过材料表面及内部的裂纹、孔隙等扩散进入材料内部,并与碳纤维、基体等接触发生氧化反应。由此抽象出SiC 基体包覆的C 纤维是C/SiC材料氧化的基本分析单元,复合材料的氧化扩展分析可分为氧化性气体扩散仿真分析和氧化反应仿真分析两个过程。复合材料内部裂纹、孔隙等从宏观尺度可假设为均匀分布,针对复合材料内部氧化性气体扩散仿真分析,从宏观层面基于多孔介质流动理论建立氧气的扩散方程;针对氧化反应仿真分析,基于氧化机理建立SiC 基体包覆的C 纤维单元的氧化动力学方程;通过氧化性气体扩散仿真分析得到材料内部氧浓度分布,为SiC 基体包覆的C 纤维单元提供氧浓度边界条件输入;同时在宏观尺度建立的氧化性气体扩散方程中考虑了氧气消耗;从而通过氧气浓度实现氧化性气体扩散和氧化的耦合分析。

对于具体的微观碳相发生氧化反应的反应单元,其氧化过程大致如下:当温度不超过900℃时,SiC 几乎不参与反应,基体孔隙中的氧气通过微裂纹扩散至纤维外表面包覆的基体,然后通过纤维外表面包覆基体的微裂纹扩散至碳相界面,进而发生反应,取等效模型如图1 所示。

图1 C/SiC 复合材料氧化反应单元Fig.1 C/SiC composite oxidation reaction unit

图2~图4 描述了二维编织C/SiC 复合材料在微观尺度静态氧化环境中具体的氧化过程,忽略了纤维的弯曲影响。因为界面相很薄且PyC界面层和碳纤维活化能接近,因此本文忽略界面相的氧化,认为碳纤维和基体之间紧密连接,且在各个方向的氧化速率相同,则对于上述反应单元,纤维先是由圆环形状氧化直至断裂,最后沿着纤维方向向两边退化。

图2 C/SiC 复合材料氧化示意图(氧化前期)Fig.2 Oxidation diagram of C/SiC composites (pre-oxidation)

图3 C/SiC 复合材料氧化示意图(氧化中后期)Fig.3 Oxidation diagram of C/SiC composites (middle and late oxidation)

图4 C/SiC 复合材料氧化示意图(SiC 参与反应,裂纹开始闭合)Fig.4 The oxidation diagram of C/SiC composites (SiC takes part in the reaction and the crack begins to close)

首先对于氧气在二维编织复合材料中扩散过程,在宏观层面基于多孔介质流动理论[16]有

式(5)中,Rc-o为碳氧之间的氧化反应速率,Co2为氧气浓度,φ 为孔隙率,由于氧化扩展所生产的空隙与基体中原有的空隙相比十分微小,所以认为材料空隙率不会随着氧化扩展发生改变,DF为有效扩散系数,由于C/SiC 复合材料结构内部孔隙直径远大于单根纤维周围裂纹宽度,所以有效扩散系数采用氧气在C/SiC 复合材料内部孔隙中的扩散系数,其满足Fick 扩散。利用Fuller[19]近似公式得

式(6)中,T为温度(K),ζ为材料的迂曲度,P表示压强(Pa),MA,MB为气体分子A和B的摩尔质量( g/mol ),vi为分子的扩散体积,表1 给出了不同气体分子的扩散体积。Fuller 通过分析大量试验数据得到b值的取值范围大致为[1.736,1.762],本文取中间值b为1.75。

表1 不同气体分子的扩散体积[19]Table 1 The diffusive volume of different gas molecules[19]

表2 不同温度下抛物线氧化动力学常数[3]Table 2 Kinetic constants of parabolic oxidation at different temperatures

对于碳氧之间的氧化反应速率Rc-o可以由经验公式(7)表示

式(7)中,E化学反应表观活化能(J/mol ),当温度高于700℃时通过试验对比得到E=22470J,低于700℃时E=23175.5J,K0为常数,R为理想气体常数(8.31J/(mol/K)),T为温度。

当温度超过900℃时基体相SiC 将发生被动氧化,此时在氧气扩散过程中,不仅碳相会消耗氧气,而且SiC 相也会消耗氧气,则此时氧气的扩散方程为

式(8)中,Rsic-o为 SiC 相消耗氧气的速率,Filipuzzi[6]等人给出SiC 相氧化层厚度随时间的变化关系

式(9)中,kpo为抛物线氧化动力学常数,由表 2给出,δ 为氧化层的厚度,p为SiC 表观氧化反应级数值为0.5,C0为环境中氧气浓度,C为反应接触界面氧气浓度,通过对式(9)进行分离变量,求得

对于基体氧化速率数学模型,基于Lamouroux[3]等 人的理论,在式(9)基础上得到沿孔隙深度方向生成SiO2的速率为

其中,SSiO2为基体和氧气发生氧化反应接触面积,ρSiO2为SiO2密度,MSiO2为SiO2的摩尔质量,nSiO2为SiO2的物质的量。

根据气固反应速率的定义:单位时间内,单位固态试样表面积上反应物的消耗量或产物的增加量。由式(10)得到基体消耗氧气的速率为

式(11)中,γ 氧化反应系数,对于反应式(3)和(4)对应的反应系数γ 分别为3/2 和1。

2 C/SiC 复合材料氧化扩展模型

C/SiC 复合材料在氧化过程中,失重量因其获得较为容易且可以大致描述材料氧化程度,因此失重量成为表征材料氧化重要的一个宏观参数,本节将在1.1 节的基础上基于不同的氧化机理建立不同温度区间失重量的数学公式。对于温度处在400℃-700℃之间时,氧化由碳氧之间反应控制,为均匀氧化,此时氧气扩散速率远大于碳氧反应速率,则可认为碳氧反应界面处氧气浓度近似等于环境中氧气浓度,此时主要反应为式(1)。根据化学反应动力学各速率之间的关系,由式(7)得碳相的消耗速率

式(12)中,λ为环境中氧气的摩尔分数,p环境中气体压力,γ为氧化反应系数,反应式(1)和(2)对应的氧化反应系数γ分别为1 和2。

由于假设各方向的氧化速率相同且裂纹宽度与纤维直径相比较小,则将氧化消退体积近似为半圆环,当纤维氧化断裂之后,为简化计算则认为此时纤维以平面向两边消退,直至纤维完全氧化。则纤维氧化断裂时间和纤维完全氧化时间,其中,r为碳纤维半径,N碳的摩尔密度,Ld为平均裂纹间距。

当t≤td时,由气固反应速率定义可得碳相消退距离。

则此时复合材料失重量为

式(13)中,ρ为碳纤维质量密度,n为等效孔隙的数值。

当tw≥t>td时为了简化计算,假设纤维整齐的向两边消退,则此时碳相消退距离,则此时材料的失重为

当t>tw时则认为纤维完全氧化,此时对于复合材料宏观表现为完全失重

当温度处在700℃-900℃时,氧化由扩散控制,为非均匀氧化,此时不考虑基体发生的氧化反应,碳氧反应速率由式(7)给出,其中氧气浓度则由式(5)求出。此时纤维氧化断裂时间为,其完全氧化时间为

当t≤td时碳相消退距离p,则此时复合材料结构失重量为

当tw≥t>td时,碳相消退距离,材料的失重为

同理,当t>tw时则认为材料完全失重

此时,材料完全氧化,孔隙率不再变化,其和温度处在400℃-700℃之间的材料完全氧化后的孔隙率相同,氧化对失重量的影响主要体现在氧气扩散浓度,反应接触面积假设不变。

当温度超过900℃之后,基体开始氧化,则此时复合材料结构的质量改变不仅包括C 相的失重,还包括基体SiC 与氧气反应生成的SiO2的增重共同控制。由式(9)可知氧化层厚度,则此时结构基体的失重为

其中,WSiO2=ρSiO2δSeffsic,Seffsic为氧气与基体有效反应面积由式(20)给出

式(20)中,SW为结构与氧气接触的外表面积,SN为裂纹孔隙处基体与氧气的接触面积,基于1.2 节氧化模型求得SN=2nπl(2r+l),其中l为裂纹深度。

当δ≤π/2 时,裂纹未闭合,其中τ为等效裂纹宽度,则C/SiC 复合材料总的失重为

当δ≥π/2 时,裂纹闭合,氧气无法扩展到材料内部,故此时ΔCW近似于零,C/SiC 复合材料总的失重为

裂纹闭合时间tb由式(23)给出

由上可知,不同温度下C/SiC 复合材料的失重为

1) 当温度处在400℃-700℃之间

2) 当温度处在700℃-900℃之间

3) 当温度超过900℃

3 C/SiC 复合材料仿真分析与试验

ABAQUS 为用户提供了大量的用户自定义模块,以此来对自带的模块进行补充,其中UEL 子程序主要为用户提供单元层面自定义工具。编程语言主要采用 FORTRAN,也可以通过一些插件采用Matlab 或者C++进行编程。

本文采用UEL 子程序对上文所建立的氧化扩展方程进行数值求解,仿真分析了典型C/SiC复合材料氧浓度扩散和失重量。选用八节点正六面体单元,由于本文不考虑应力对氧化扩散的影响,所以每个节点选有两个自由度分别为:O2浓度和温度,在单元层面氧气扩散方程即式(8)的等效积分形式为

对式(27)进行插值离散,对时间微分利用向后欧拉法进行离散结果为

式(28)对变量(氧气浓度)求偏导

式(29)中N和▽N分别为

上述积分均由三维两点高斯积分得到,由此可以得到UEL 子程序中RHS(右手边残余变量)和AMATRX(切线刚度矩阵)两个关键变量,从而实现新单元的开发。

选用CVI 工艺制备的C/SiC 复合材料试验件,尺寸为10mm×10mm×3.5mm 的块状,采用马弗炉分别在600℃、800℃、1000℃和1200℃四个试验温度点开展空气环境中静态氧化试验,试验件实物图和加热150min 后的氧化形貌如下图5 所示。然后将空气环境中静态氧化试验数据与仿真分析得到的C/SiC 复合材料试样失重量进行对比。所用到的参数数值如表3 所示。

表3 仿真分析所需参数[8] [20-21]Table 3 The parameters required for the simulation

图5 静态氧化试验件实物图和氧化形貌图Fig.5 Static oxidation test piece physical diagram and oxidation morphology diagram

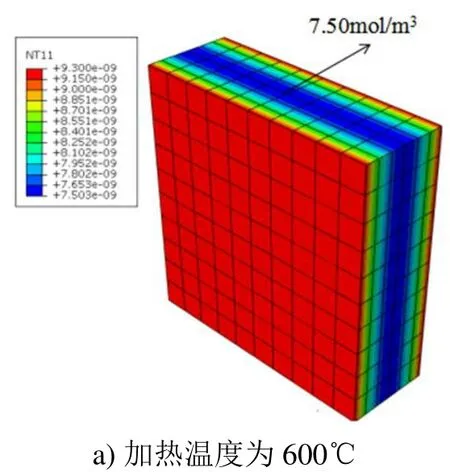

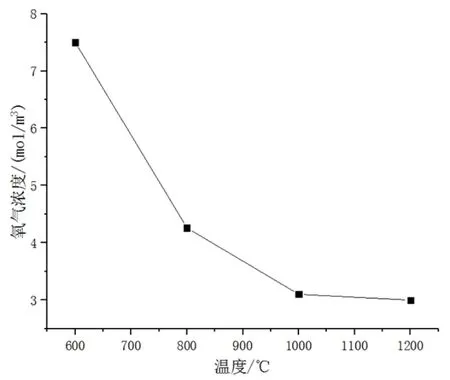

不同温度下以试验件上下两表面为氧化起始点得到的C/SiC 复合材料试样整体氧浓度分布和试样中心点氧气浓度分别如图6 和图7,没有考虑侧面的氧化。从图6 中可以看出,氧浓度呈现出从试验件表面到内部逐渐递减的梯度分布规律。试验件内部的氧气浓度温度呈现出减小的趋势,这是由于试验件内部氧气分布不仅受氧气扩散速率的影响,而且也和氧气消耗速率有关,随着温度升高,氧化反应速率加快,同时也会使得氧气的扩散系数增大、扩散速率加快,温度对材料内部氧化反应的加强效应要强于对氧气扩散的促进作用,材料中氧气浓度分布是两者综合作用的结果,使得材料内部氧气浓度呈现出随温度升高而减小的趋势。

图6 不同温度下C/SiC 复合材料氧浓度分布图(150min)Fig.6 Distribution of oxygen concentration in C/SiC composites at different temperatures(150min)

图7 不同温度下C/SiC 复合材料中心点氧浓度分布图(150min)Fig.7 Distribution of oxygen concentration in the center of C/SiC composites at different temperatures(150min)

不同温度下考虑氧化失重量的理论值与试验值如图8 所示。从图中可以看出,不同温度下材料的失重量随着时间逐渐增加,温度越高、失重越大,且当温度达到1200℃时,在氧化后期变化率呈现逐渐减小的趋势,这是由于在氧化后期,随着C 纤维由材料表层向内部逐渐的消耗,可供氧化反应的碳元素逐渐减少,且氧气从外部扩散到内部的扩散路径不断增加,从而导致氧化扩散速率逐渐减小。整体而言,仿真结果与试验数据呈现出相同的规律。

图8 不同温度下C/SiC 复合材料的失重计算值与试验值Fig.8 The calculated and experimental values of weight loss of C/SiC composites at different temperatures

4 结论

本文首先在宏观层面基于多孔介质流动理论得到氧气扩散方程,为微观层面基于氧化单元建立的静态氧化动力学模型提供氧气浓度输入,同时在宏观尺度氧化性气体扩散方程中考虑了氧气在扩散过程中的消耗,从而实现了氧气扩散与氧化之间的耦合,有效模拟了氧气扩散对材料氧化的影响,通过与试验数据的对比,分析了材料内部氧气浓度受氧气扩散速率和氧气消耗速率共同控制的作用机制,验证了本文所建立的理论模型能有效模拟复合材料的高温氧化问题,能够为飞行器复合材料结构高温氧化环境下的强度评估提供技术支撑。