突缩管内环状流界面波动研究

2023-11-09黄海涛陈美蓉黄浩翔

江 帆, 黄海涛, 陈美蓉, 黄浩翔

(广州大学 机械与电气工程学院,广东 广州 510006)

作为一种非常规油气资源,稠油具有巨大的应用前景[1],但稠油黏度高,难以直接进行管输.采用液环输送法,用低黏液环包裹稠油进行运输,避免稠油与管壁直接接触,能大幅度降低输送摩阻.但环状流中油水两相的流速分布复杂,物理性质差异较大,两相界面会形成扰动波.突缩管是一种常用的管接方式,在油品输送中应用广泛,流体流经突缩管时,会在进入细管前和缩颈部位形成涡旋[3],加剧界面波动.表面活性剂可提高水环稳定性和管道输运能力,在流体中加入微量的表面活性剂,可使大量的小分子在溶液中聚结形成网状结构,对水的紊流起抑制作用[4].但表面活性剂会大大降低油水两相的界面张力[5],进而影响两相界面.两相界面波特性的研究对研究油水环状流的流型演变、管内压降等具有重要意义[6].本文通过大涡模拟研究不同水相表观流速与管径比对突缩管内油水环状流界面的影响以及在不同浓度活性剂溶液作用下的界面特性.为突缩管道中稠油的液环输送提供理论指导.

1 油水环状流数值模型

1.1 计算模型

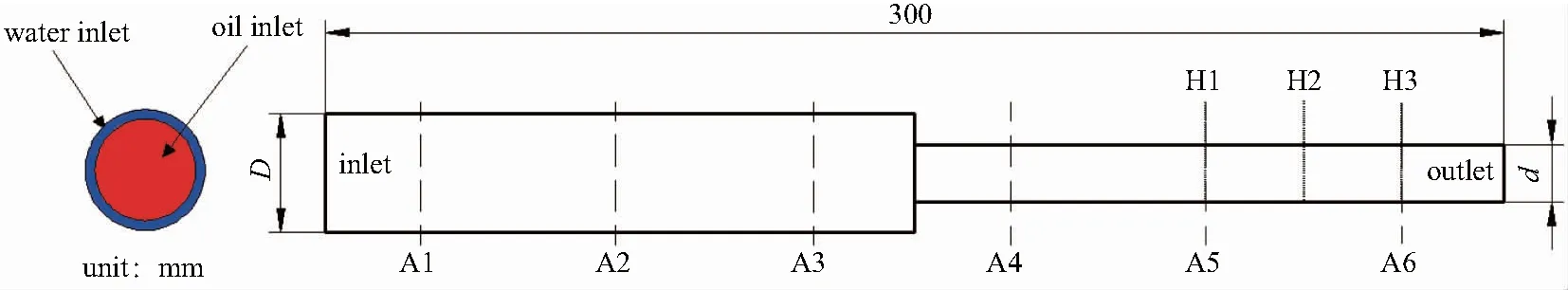

突缩管结构见图1[7],由两段不同管径的管组成,每段长度均为150 mm,粗管管径D为25 mm,细管管径d分别为12 mm、16 mm、20 mm.管道每隔50 mm设置一个轴向截面,其中上游大管径段3个(A1~A3分别位于L/D=-5、L/D=-3、L/D=-1处),下游小管径管3个(A4~A6分别位于L/D=1、L/D=3、L/D=5处).为便于讨论,本研究定义D为上游粗管直径,d为下游细管直径;L为距突缩界面的距离,当轴向位置为上游时定义为负,下游时为正;以L/D表示截面位置,定义y轴正方向为上,负方向为下,z轴正方向为右,负方向为左.采用ICEM软件对突缩管模型进行结构化网格划分(图2).

图1 突缩管模型

图2 网格模型

1.2 数学模型

由于油水几乎不互溶,采用VOF模型对两相流进行数值模拟.突缩管内会有涡旋产生,大涡模拟(LES)获得的湍流信息比雷诺平均法多,选用LES模型进行计算.在LES模型中,对于温度变化不大且不可压缩流体,N-S方程[8]为

(1)

(2)

(3)

τij为亚格子尺度雷诺应力,其表达式为

(4)

亚格子应力模型大多用涡黏度模型表示[8-9]:

(5)

式中:τkk在低速下很小,可忽略.模型中涡黏度表示为

(6)

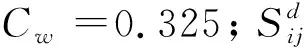

采用Carreau-Bird模型对表面活性剂溶液的流变曲线[9]进行拟合.Carreau-Bird模型为

η(γ)=η∞+(η0-η∞)[1+(λγ)2](n-1)/2,

(7)

式中:η(γ)表示剪切速率为γ时的黏度值;η∞为无限剪切率处的黏度值;η0为零剪切率时的黏度值;λ表示模型时间常数;n为无因次幂指数.

那你有没有考虑过我的感受?我他妈是人,不是王八!让我藏着掖着忍着憋着,我做不到!彭伟民站起身,将桌上的打火机与香烟装进黑色小包:我还有个应酬,先走了!

1.3 物性参数

采用20 ℃的500#白油和自来水作为研究对象[10],白油的密度与黏度分别为902 kg/m3和1 055.3 MPa·s,自来水的密度与黏度分别为998.2 kg/m3和1.005 MPa·s.

本文所研究的表面活性剂溶液是将阳离子表面活性剂十六烷基三甲基氯化铵(CTAC)与补偿离子水杨酸钠(NaSal)按照1∶1浓度配置并溶解于一定量的自来水中,配制成不同浓度的CTAC溶液[11];由于CTAC的含量很低,故CTAC溶液的密度取自来水的密度998.2 kg/m3.采用Carreau-Bird模型拟合不同摩尔浓度的表面活性剂溶液的流变曲线[11].

表1 CTAC溶液的Carreau-Bird模型拟合参考系数[11]

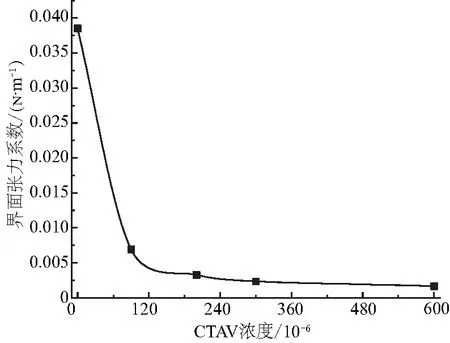

图3为采用Carreau-Bird模型拟合而成的流变曲线,图4为使用界面张力仪K100测得的不同浓度表面活性剂溶液与500#白油的界面张力系数.

图3 剪切黏度随剪切率变化曲线

图4 油水界面张力系数

1.4 边界条件

流动方向沿x轴正方向,y、z轴为管道径向方向,重力方向为y轴负方向.入口采用直流入射形式,进口条件为速度入口,研究条件下油相表观流速设置为0.705 6 m/s,水相表观流速设置为0.147 2~0.883 2 m/s,表观流速为粗管内流体的表观流速.出口设置为压力出口.突缩管的壁面为光滑壁面,采用无滑移边界条件.

1.5 模型验证

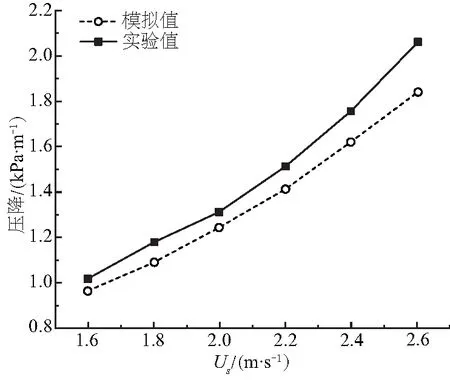

搭建了油水环状流实验台,进行了模型实验管段内压降测试实验,并与大涡模拟结果进行对比,不同表观流速下的实验结果与模拟结果见图5.由图5可知,实验结果值稍大于模拟结果值(单位压降误差均小于12%),二者趋势也相同,说明大涡模拟方法比较可靠.

图5 不同表观流速下的实验结果与模拟结果对比

2 模拟结果及分析

突缩管内的二次流、脱体涡的产生和发展、油水密度差产生的浮力和两相界面的速度梯度等都会扰动油水两相界面;受多种因素影响,油水界面会发生变形、扭曲,发展为界面波动.

利用Fluent软件从二次流作用、油水体积分布、界面波动等几个角度分析突缩管内油水两相界面特性.

2.1 水相表观流速的影响

在油相表观流速为0.705 6 m/s和入口含水率为0.294 4的条件下,分别选取6种不同水相表观流速研究其在突缩管的流场分布.

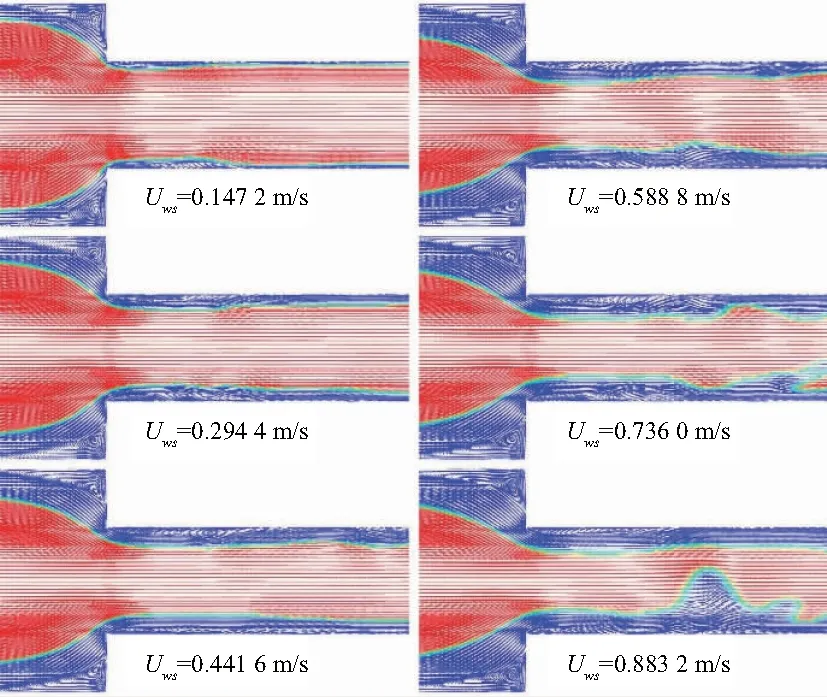

a XY截面

b XZ截面图6 油水两相流动的迹线图

图7、图8为水环在突缩管内各截面的流动分布.由图7、图8可知:①在突缩截面前后,由于二次流涡旋的存在,油相被水相涡旋推向管道中心,流态会恢复成油核居中的环状流,此时油水界面波动幅度不大;而随着环状流逐渐远离突缩截面,涡旋对环状流的影响愈加明显,同时油水的密度差会导致油核逐渐偏心.水相表观流速为0.147 2 m/s时,经过突缩截面后油相核芯流逐渐上移,最后偏心失稳,转变为分层流.②水相表观流速越大,浮力的影响越小,但界面波动越剧烈.因此在环状经过突缩管时可以适当增大水速以减少其偏心,但水速过大也会影响环状流的稳定性.③当水相表观流速增大到0.736 0 m/s时,小管处的脱体涡对水环的轴向流动造成明显影响,改变部分水相的流向,形成“浪花”形状的水相区域,使流态转变为不规则的波状流.

图8 水环在突缩管轴向平面内的流动分布

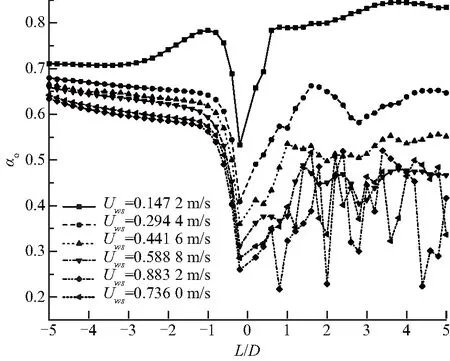

图9~图11分别为油水轴向流速比、油相体积含量、轴线上油水界面高度的轴向分布.由图9~图11可知:①由于水环中涡旋的影响,水的湍流阻力较大,突缩管细管内水环的平均流速均比油相的平均流速小,且水相表观流速越大,小管内油相体积波动越大,两相流速比的波动幅度也越大,导致油水界面的流速梯度变大,而油水间的流速差是导致界面波动的因素之一.②结合水环在突缩管内的流动分布可知,水相表观流速越大,界面波动越剧烈.这是因为两相界面受涡旋影响较大,流速越大含水率越高,涡流区越大,涡度越大,脱体涡产生的速度越快.

图9 油水轴向流速比的轴向分布

图10 油相体积分数的轴向分布

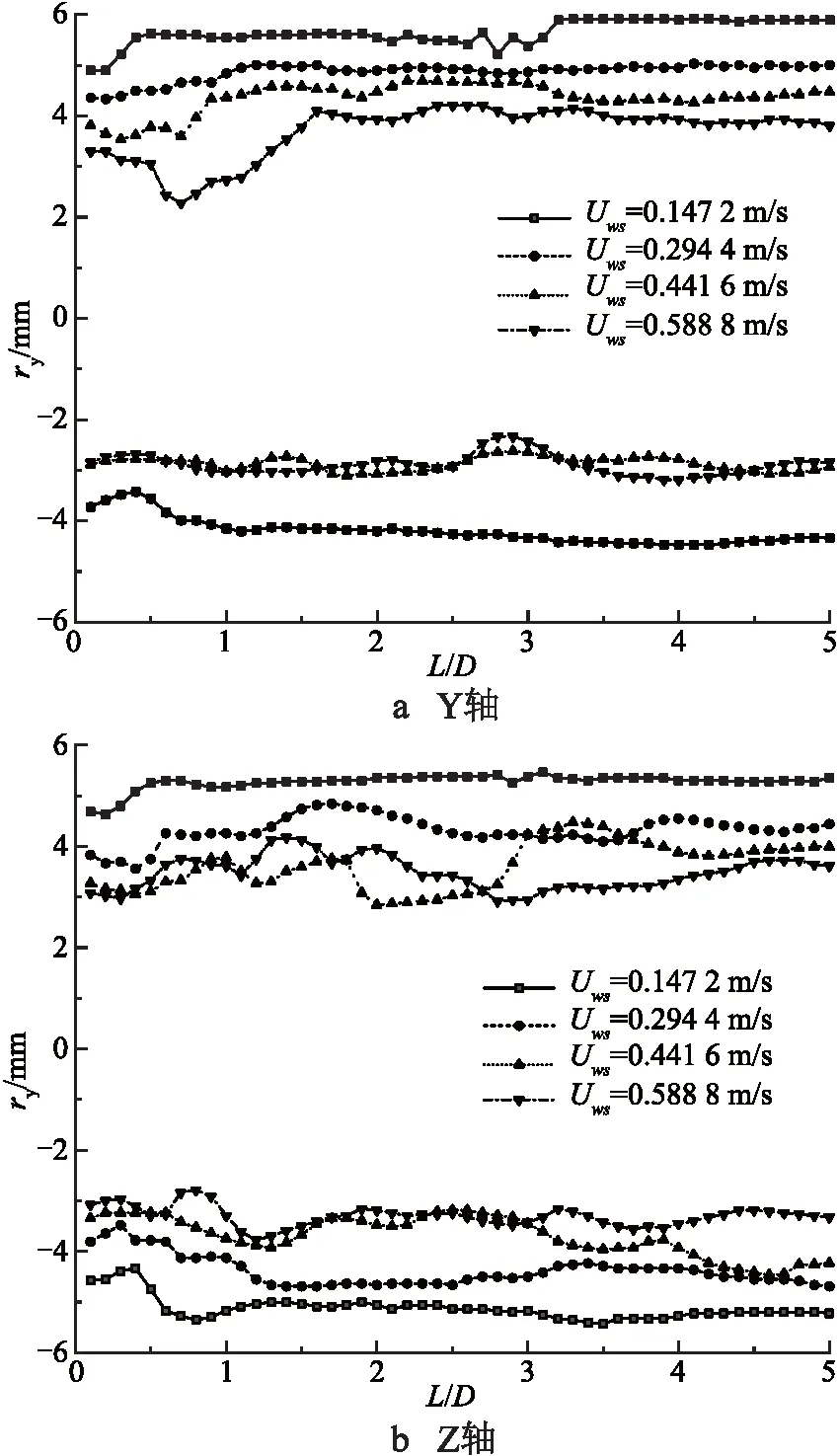

图11 轴线上油水界面高度的轴向分布

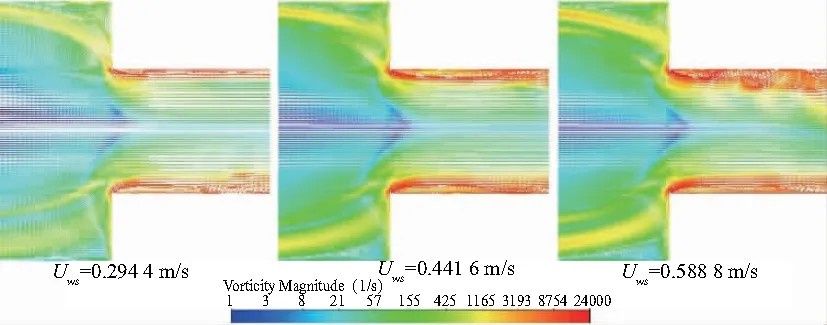

图12为突缩段XY截面上涡量分布的迹线图,图13为Y轴上油水界面高度随时间的变化曲线(L/D=4处),表2为油水界面的波动参数.波形的变化主要是由两相界面的流速梯度变化、二次流和脱体涡等相互作用产生的,从界面高度的时间序列中可见系统的非线性相互作用较强,界面高度波形不对称且不具有周期性;水相表观流速增大,界面高度波幅增大,波形变化也越大,这是因为涡流区范围和涡量增大,脱体涡的产生速度加快,湍流不规则运动对油水界面的作用逐渐增强.

表2 油水界面的波动参数

图12 突缩段涡量分布的迹线图(XY 截面)

图13 Y轴上油水界面高度随时间变化曲线(L/D=4)

2.2 管径比的影响

在入口条件不变,水相表观流速为0.294 4 m/s的条件下,分别选取3种不同管径比的突缩管研究突缩比对突缩管内油水环状流的影响.

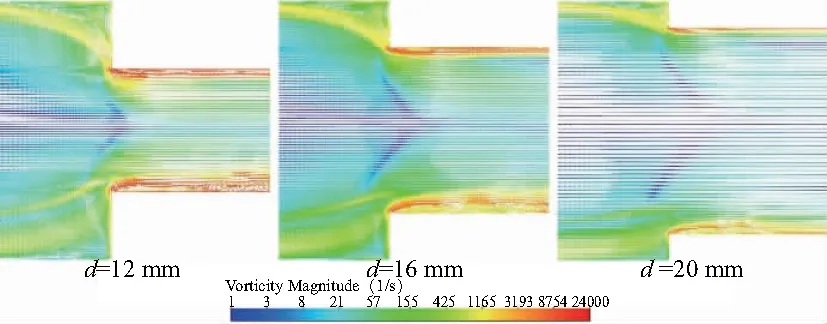

图14、图15分别为不同管径比下,突缩段XY截面上涡量分布迹线图和水环在突缩管内XY截面的流动分布图.在相同的入口条件下,管径比越大,细管入口处涡旋的涡量越大,油水界面波动越剧烈,原因是:根据伯努利方程,流量一定,管内横截面积越小,流速越大,细管管径减小,管内整体流速增加,主流流速增大,水环中的二次流涡旋与主流上的流体进行动量交换获得的能量增加,涡度变大,油水界面波动幅度变大.

图14 不同管径比下突缩段涡量分布迹线图(XY 截面)

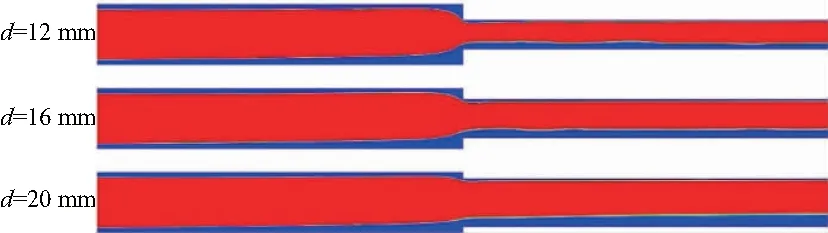

图15 不同管径比下水环在突缩管内XY截面的流动分布图

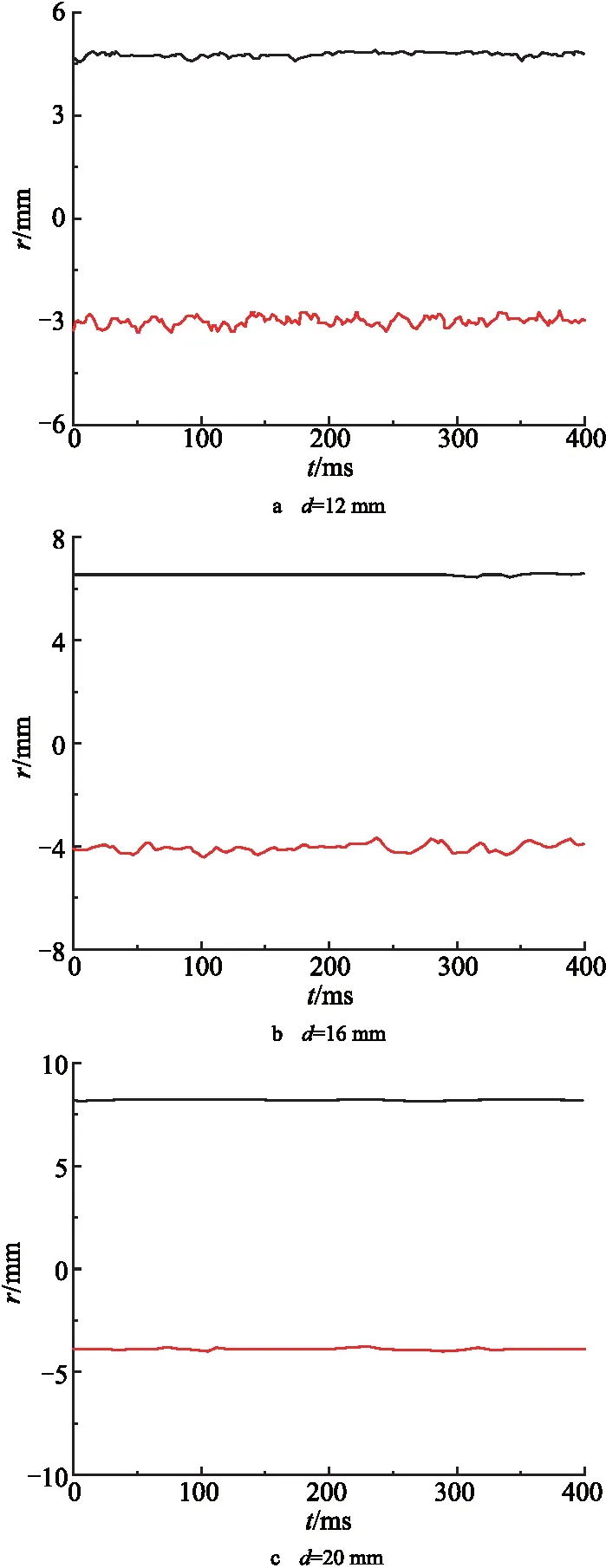

图16为不同管径比下,Y轴上油水界面高度的时间分布(L/D=4处).从界面波动的时间序列也可以看出,突缩管的管径比越大,油水界面波动的幅度越大,而且波动的频率也越高.

图16 不同管径比下Y轴上油水界面高度的时间分布(L/D=4)

2.3 表面活性剂浓度的影响

在水相表观流速为0.147 2~0.441 6 m/s时,选取水及4种CTAC(十六烷基三甲基氯化铵)溶液研究其经过突缩管时的流场分布.

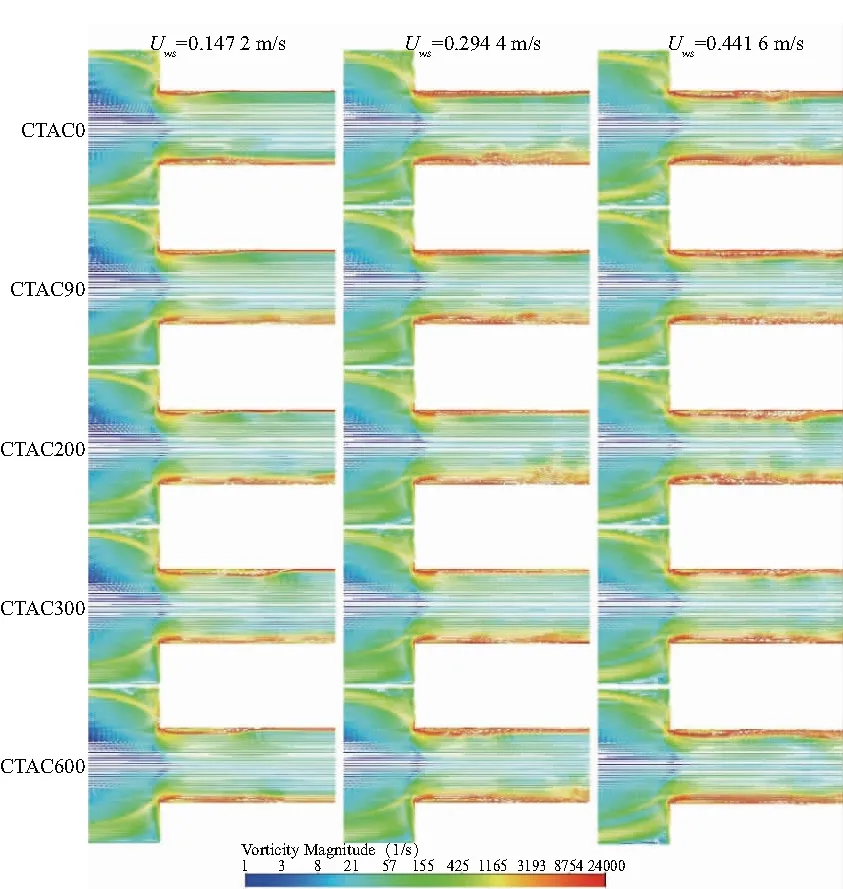

图17为不同表面活性剂浓度下,突缩段XY截面的涡量分布迹线图.表面活性剂会影响突缩管水环的涡旋:①缩颈处的涡区略微增大,此范围的水环厚度也随之增大,且CTAC浓度越高,变化越大.但涡量略有减小,且CTAC浓度在200 ppm或以上时,涡量的减小较为明显,此浓度范围的CTAC溶液具有剪切稀化的特性,对缩颈处涡旋的涡量有一定的抑制作用.②小管入口处的涡区一般会向下游延伸,且水相表观流速为0.147 2 m/s时较为明显.

图17 不同表面活性剂浓度下,突缩段涡量分布迹线图(XY 截面)

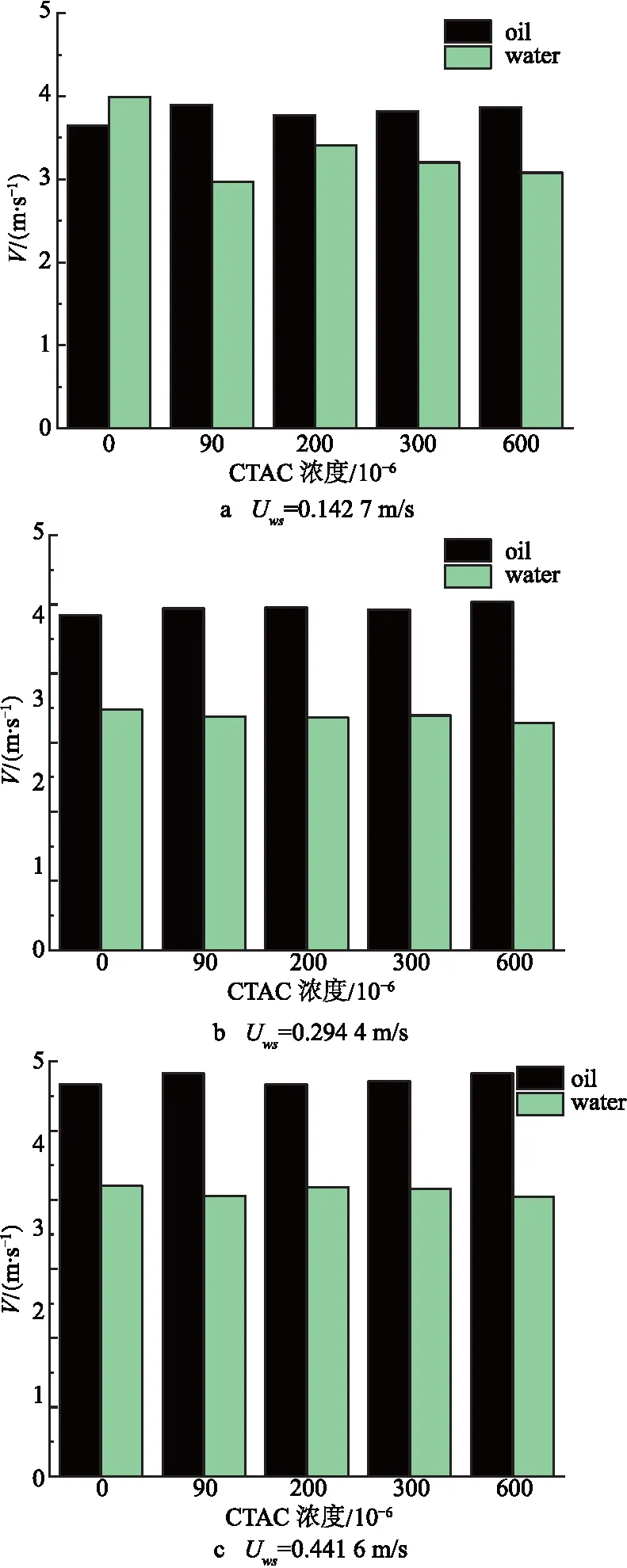

图18为不同表面活性剂浓度下,突缩管L/D=3~5处的油水平均流速分布,此轴段的环状流受涡旋的影响较小.表面活性剂对油水的流速有一定影响,油芯平均流速有不同程度的增大,水环平均流速则相反.原因可能是加入表面活性剂后,水相黏度变大,同时小管入口处的涡区范围也略有增大,阻碍了水环的流动,使水环厚度略微变大.

图18 突缩管的油水平均流速分布(L/D=3~5)

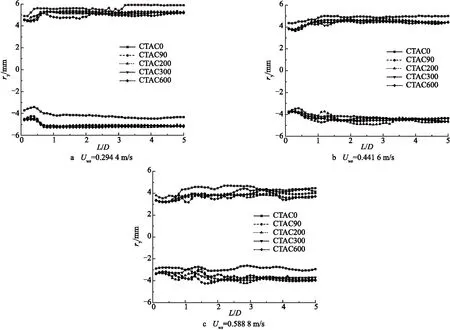

图19为不同表面活性剂浓度下,轴线上油水界面高度的轴向分布(Y轴).水相表观流速为0.147 2 m/s时,加入表面活性剂后,水环的厚度分布有较明显的变化,且油相核芯流经过突缩截面时没有偏心失稳.表面活性剂大大减小了油水间的界面张力,但对两相界面波动影响却不大,可能与CTAC溶液的流变特性有关.

图19 不同表面活性剂浓度下,轴线上油水界面高度的轴向分布

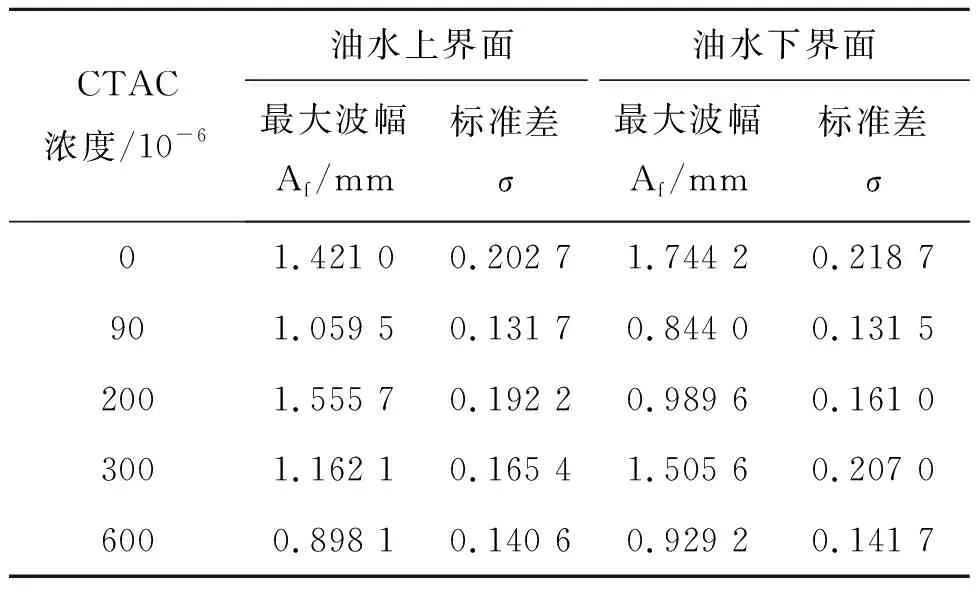

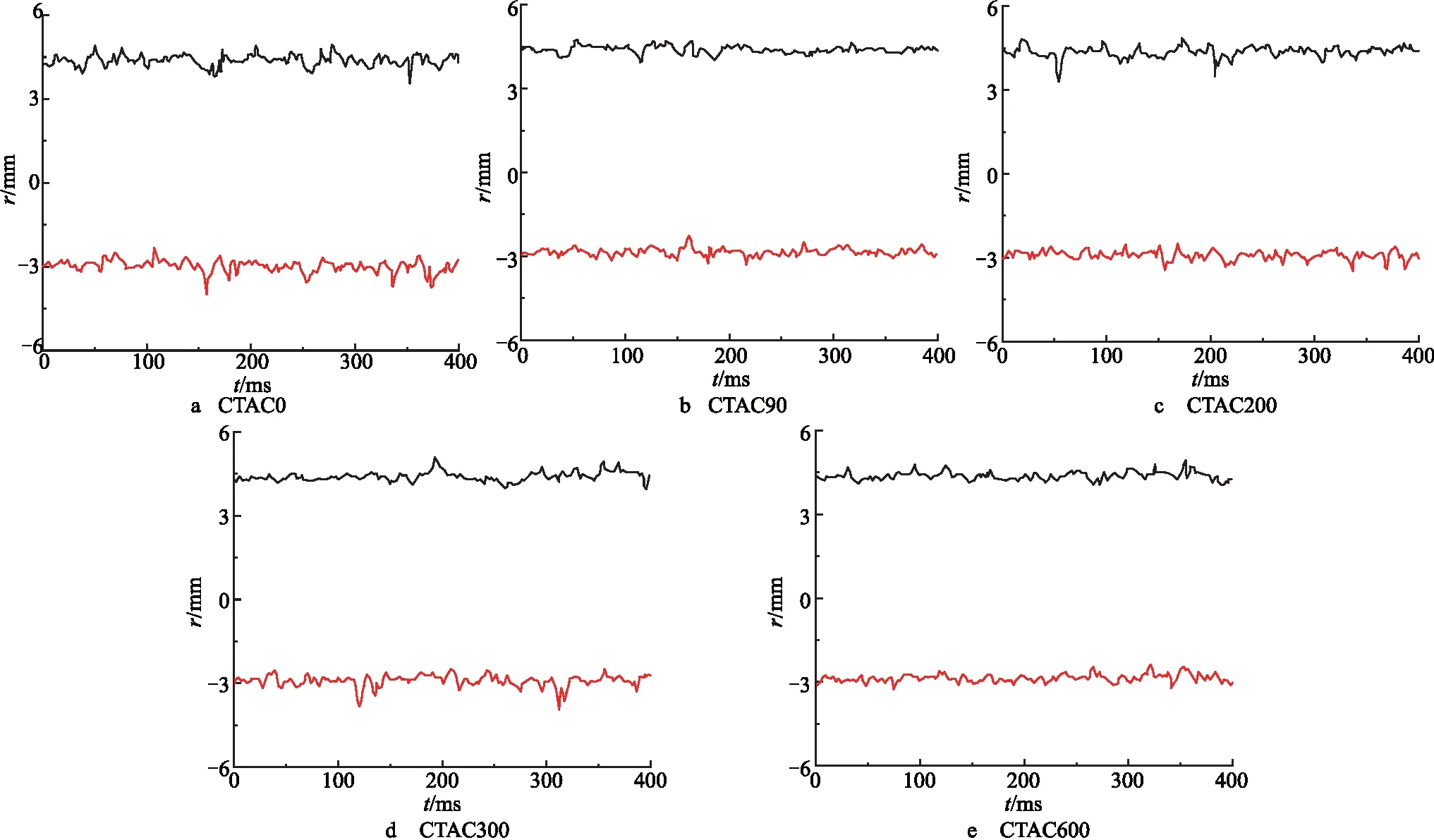

图20为水相表观流速为0.441 6m/s时,Y轴上油水界面高度随时间的变化曲线(L/D=4处).当水相表观流速为0.441 6 m/s时,加入表面活性剂后,两相界面波动幅度有不同程度的减小,当CTAC浓度为90×10-6和600×10-6时,界面波动幅度较小.表3给出了不同表面活性剂浓度下油水上、下界面的波幅,也验证了表面活性剂浓度对油水环状流波动的影响:能够抑制界面波动,进而提高输油效率,特别是在变径段,表面活性剂能大大减少局部损失,压降随表面活性剂浓度的增大而减小,且压降的变化速度较小,对输油效率提升明显.

表3 不同表面活性剂浓度下,油水界面的波动参数

图20 Uws=0.441 6 m/s下,Y轴上油水界面高度随时间变化曲线(L/D=4)

3 结论

(ⅰ)突缩管内的二次流、脱体涡的产生和发展对油水两相界面影响较大;水相流速和突缩比越大,两相界面附近的速度梯度越大,涡流区范围和涡量越大,脱体涡的产生速度加快,湍流不规则运动对油水界面的作用越明显,两相界面波动越剧烈.

(ⅱ)水相表观流速越大,浮力的影响越小,但界面波动越剧烈;随着水相表观流速的增加,小管入口处的涡区逐渐增大并向下游延伸,出现涡脱落,当流速增大到0.736 0 m/s时,脱体涡将对油水界面造成明显的扰动,阻碍水环的正常轴向流动,使流态转变为不规则的波状流;而水相表观流速较小时,细管处环状流流态容易偏心失稳,转变为分层流.因此在环状流经过突缩管时可以适当增大水速以减少其偏心,但水速过大也会影响环状流的稳定性.

(ⅲ)加入表面活性剂后,突缩管水环内各涡区范围有不同程度的增大,缩颈处涡旋的涡量略微减小,油芯平均流速有不同程度的增大,水环平均流速则相反,但对两相界面波动影响不大.加入表面活性剂能够降低变径段的局部损失,提升输油效率.