波纹管组件对新型轴端无间隙汽封密封性能的影响

2023-11-08孟召军孟书宇王克宇

孟召军,张 淏,孟书宇,王克宇,刘 达

(沈阳工程学院a.能源与动力学院;b.自动化学院,辽宁 沈阳 110136)

在汽轮机中,轴端蒸汽的泄漏主要存在于高、中压缸的分缸结构或高、中压缸的合缸结构,因为其轴封位置的蒸汽压力大于外界大气压力,蒸汽不可避免地要从此处外漏,而蒸汽的泄漏必然导致机组效率降低;对于汽轮机的低压缸,由于其内部蒸汽压力小于外界大气压力,则必然导致空气漏入排汽装置[1]。为了提高机组效率,必须减少机组各处的漏气量,同时又要保证汽轮机安全运行,特设置了各种汽封。但由于传统汽封存在易磨损、漏气量大等缺点,严重降低了机组的热效率和安全性[2],所以研发新型汽封、改进并提高汽封的工作性能便成为了一项重要课题。对此,文献[3]提出了一种减少汽轮机漏气损失的新型轴端无间隙汽封,提高了汽轮机真空系统的严密性,减轻了抽气器的负担,使机组的经济性得以提高。针对该新型轴端汽封,文献[4-6]利用有限元软件对该汽封在高压缸中应用的可行性、轴端端面碰摩及对汽轮机转子在运行状况下的稳定性产生的影响进行了有限元分析,验证了新型汽封的可行性及可靠性。

在新型汽封中,波纹管主要起预紧及缓冲的作用。波纹管在工作时,波峰波谷都会产生相当大的应力,当应力超过波纹管的屈服极限时,波纹管很容易被破坏,使波纹管失效,引起密封泄露[7]。为进一步完善该汽封,有必要通过有限元软件模拟该汽封在高、中压缸轴端的实际工作环境,并在轴封系统不投入工作时分析新型轴端无间隙汽封组件中不同厚度的波纹管在极限情况下对新型汽封密封性能的影响,以推广这种汽封的应用。

1 有限元模型的建立及网络划分

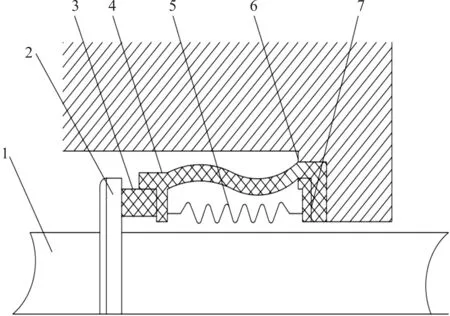

新型轴端无间隙汽封由转轴、金属圆盘、石墨环、波纹管、弹簧、壳体和底座等组件组成,其结构如图1所示。

图1 新型轴端汽封结构

波纹管和弹簧的一端固定在壳体上,波纹管设计成波浪形,可做轴向伸缩;另一端的石墨环直接嵌入在波纹管的底座内;金属圆盘焊接在汽轮机转轴上,转轴带动金属圆盘一起旋转,靠弹簧的轴向推力将石墨环推向金属圆盘,实现石墨环和金属圆盘的紧密接触,形成无间隙汽封[8]。这样就防止了汽缸内蒸汽的外漏及空气的漏入。

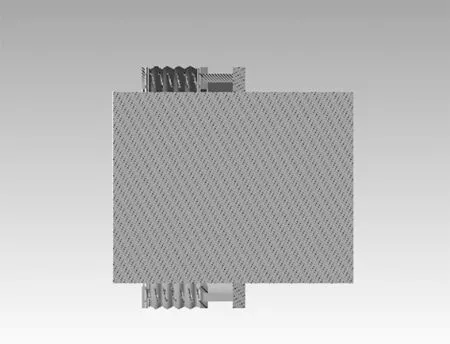

结合文献[3]及某电厂600 MW 超临界汽轮机转轴尺寸,建立新型轴端无间隙汽封的几何模型,如图2 所示。模拟新型轴端汽封在高、中压缸工作环境,设置不同厚度的波纹管,弹簧数量为4个。对建立的几何模型进行网络划分,结果如图3所示,计算模型的节点总数为187 989,单元总数为59 217。

图2 新型轴端汽封几何模型

图3 有限元模型网络划分

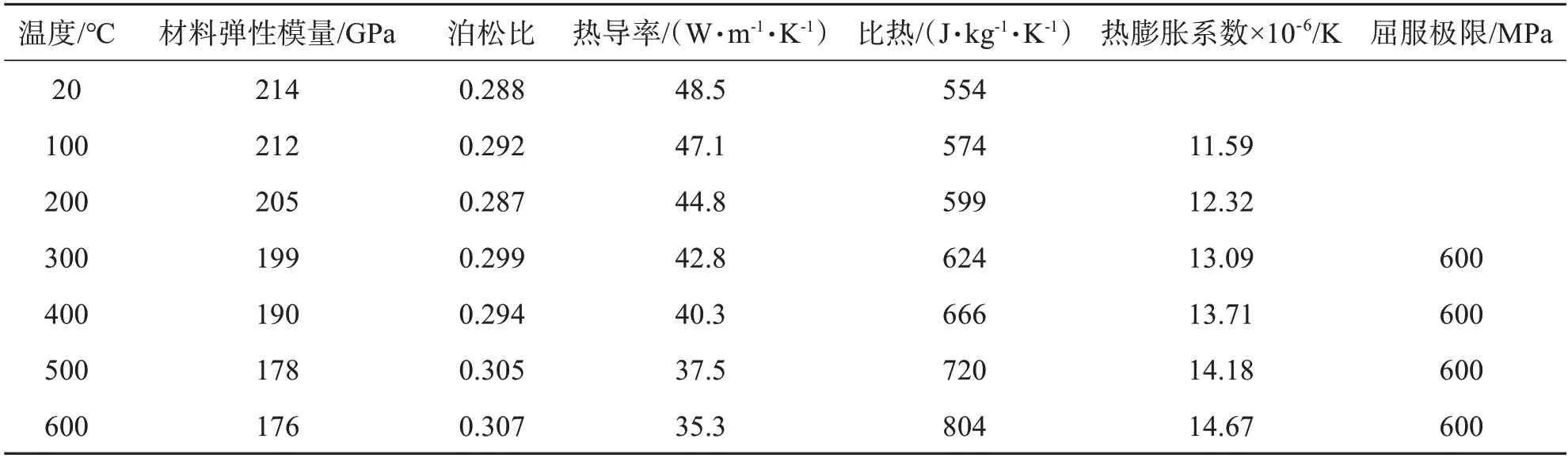

由于高、中压缸末端的初始环境温度很高,故选取耐高温的石墨密封环材料,型号为M238H(浸渍类碳石墨),波纹管的材料是316 不锈钢[9],弹簧选择具有良好耐热性的GH4145 合金弹簧[10],石墨密封环、波纹管和弹簧的材料物性参数如表1 所示。汽轮机转子的材质为30Cr2Ni4MoV[11],其物性参数随温度的改变而改变,金属密封环采用与汽轮机转子相同的材质,其物性参数列于表2 中。底座与壳体选用与弹簧相同的金属材质。

表1 石墨环、波纹管及弹簧的材料物性参数

表2 金属圆盘及转子大轴的材料物性参数

2 边界条件

对应用在高、中压缸轴端的两种不同工作环境下的新型轴端无间隙汽封进行模拟,将密封石墨环与金属圆盘的接触面定义为Frictional,摩擦系数设置为0.1。在模拟时,边界条件中参考文献[7],对壳体左端面施加0.154 8 MPa的压强并对壳体施加位移约束,x方向和y方向设置为0 mm,z方向(轴向)设置成free。汽轮机大轴的转速设置为3 000 r/min,标准状况下大气压设置为0.1 MPa,第一次模拟的初始温度(汽轮机高压缸末级蒸汽的温度)设置为312 ℃,高压缸排气压力设置为3.524 9 MPa,第二次模拟的初始温度(汽轮机中压缸末级蒸汽的温度)设置为333 ℃,中压缸排气压力设置为0.794 9 MPa[12]。

3 仿真结果分析

在施加边界条件后,经过有限元软件计算,新型轴端无间隙汽封组件中的波纹管应用在高、中压缸轴端的温度分布如图4所示。

图4 不同厚度波纹管的温度分布

由图4 可知:新型轴端汽封在高压缸运行状况下,其组件中的波纹管所产生的最高温度为273.18 ℃,由于波纹管的导热系数大,传递到波纹管的热量逐渐散入到周围的环境中,波纹管的温度逐渐降低,最高温度没有超过引起波纹管材料发生蠕变的温度;在中压缸轴端运行时,波纹管的最高温度为294.23 ℃,随着波纹管厚度不断增加,温度基本没有发生改变,最高温度小于引起波纹管材料发生蠕变的温度。

新型轴端无间隙汽封组件的波纹管在高、中压缸轴端运行产生的应力分布如图5所示。

图5 不同厚度波纹管的应力分布

由图5可知:0.5 mm厚度的波纹管在高压缸末端工作时所产生的最大应力数值为1 711.8 MPa,这是由于在高压缸轴端的蒸汽压力过高,波纹管无法承受末端的蒸汽压力,导致应力过大,其最大应力值远大于波纹管材料的屈服极限(310 MPa),进而导致波纹管发生屈服,引起密封失效,随着波纹管厚度增加,应力逐渐减小,在波纹管厚度达到3 mm 时,产生的最大应力值为262.25 MPa,没有超过波纹管材料的屈服极限;0.5 mm 厚度的波纹管在中压缸末端工作时所产生最大应力数值为437.82 MPa,会使波纹管发生屈服,当厚度达到1 mm 时,其应力为181.33 MPa,在屈服极限以下。因此,在高、中压缸轴端工作环境下,波纹管的厚度需分别大于3 mm和1 mm,才能使波纹管不会发生屈服。

波纹管在高、中压缸轴端工作时的变形情况如图6所示。

图6 不同厚度波纹管的变形分布

由图6可知:厚度为0.5 mm的波纹管在高压缸轴端工作时的径向变形量最大,最大值为1.560 2 mm,随着波纹管厚度的不断增加,波纹管变形量越来越小,当波纹管厚度为3 mm时,变形量仅有0.275 9 mm,而弹簧的最大径向变形量约0.957 72 mm,波纹管与弹簧之间的最大变形量约为2.517 9 mm,波纹管与弹簧之间的设计间隙为2.4 cm,弹簧与轴之间的设计间隙为2.7 cm,不会超过波纹管、弹簧及转轴之间的设计间隙;0.5 mm 厚度的波纹管在中压缸轴端工作时产生的最大径向变形量为0.444 3 mm,当波纹管壁厚超过1 mm 之后,其变形量基本一致,数值为0.135 1 mm,弹簧的最大径向变形量为0.504 4 mm,波纹管与弹簧之间的最大变形量为0.639 5 mm,同样没有超过波纹管、弹簧及转轴之间的设计预留间隙。因此,波纹管与弹簧、弹簧与转轴之间不会发生碰摩,说明波纹管、弹簧及转轴之间的设计间隙是合理的。

4 结论

针对文献[3]提出的新型轴端无间隙汽封,利用有限元软件对应用在某600 MW 机组高、中压缸轴端并在轴封系统不投入工作时的新型轴端无间隙汽封部分组件进行仿真分析,可以得出如下结论:

1)应用在高、中压缸轴端并在轴封系统不投入工作时的新型汽封组件中的波纹管产生的温度场不超过其材料的强度极限,说明了波纹管的选材合理。

2)随着汽封组件中波纹管厚度的不断增加,应力水平逐渐降低。在高压缸工作的波纹管的厚度达到3 mm 时,所产生的应力没有超过波纹管材料的屈服极限;在中压缸工作的波纹管的厚度设为1.5 mm 时,所产生的应力没有超过材料的屈服极限。因此,在高、中压缸轴端工作的波纹管的厚度应分别大于3 mm和1 mm,才能使波纹管不会发生屈服。

3)汽封组件中不同厚度的波纹管和弹簧在高、中压缸轴端工作时产生的最大径向变形量分别为2.517 9 mm 和0.639 5 mm,远小于汽封组件与转轴之间预留的径向间隙,不会与转轴及组件之间发生碰撞,验证了该汽封的设计结构是安全合理的。