废旧PP/SBR复合改性沥青流变及疲劳特性分析

2023-11-08赵香玲米国兴

赵香玲,张 浩,米国兴,赵 毅

(1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.陕西省交通规划设计研究院有限公司,陕西 西安 710000;3.西安新视窗科技有限公司,陕西 西安 710000)

0 引言

沥青路面受到快速增长重载交通和气候变化影响,不断出现高温永久变形、疲劳损伤和低温开裂等早期病害[1-3]。因而国内外研究人员逐渐关注通过聚合物改性方式以提高基质沥青性能。丁苯橡胶(SBR)是由苯乙烯和丁二烯单体嵌段共聚再接枝苯乙烯而得到的橡胶类聚合物[4]。作为有效的沥青改性剂,SBR能显著增强基质沥青黏度和黏聚性能,有效改善低温蠕变性能,但由于其高温弹性抗变形能力较弱,因此在夏热地区应用较少[5-6]。任钰芳等[7]通过湖沥青TLA和SBR复配对沥青进行改性,发现TLA可显著改善高温抗变形能力和感温性,而SBR可抵消TLA对低温性能和抗老化性能的不利影响。张涛等[8]系统研究了多聚磷酸/SBR复合改性沥青在宽温域内高低温和抗老化性能,结果表明其经过热老化和紫外老化后低温抗裂性和抗疲劳耐久性均得到显著改善。聚丙烯(PP)作为热塑性树脂类改性剂已得到广泛使用,其能有效改善沥青的高温抗变形及弹性恢复性能[9-11]。刘滢等[12]利用开炼机炼成SBR/PP热塑性弹体进行沥青改性,结果表明经改性后沥青混合料的高低温性能和抗水损害能力均得到显著提升。然而,目前针对PP/SBR复合改性沥青高低温流变及疲劳性能进行系统分析的研究较少。同时,废旧PP的回收利用一定程度上能缓解污染问题,具有一定研究意义。

本研究将利用Brookfield黏度(RV)、频率扫描(Frequency sweep,FrS)、温度扫描(Temperature sweep,TeS)、多应力蠕变恢复(Multiple Stress Creep Recovery,MSCR)分析其复合改性沥青的高温流变及弹性变形恢复能力;利用线性振幅扫描(Linear Amplitude Sweep,LAS)分析其抗疲劳损伤性能;利用低温弯曲梁流变(Bending Beam Rheological,BBR)对其低温蠕变性能进行系统分析评价,并确定其最佳配比组成及增强机理。

1 试验部分

1.1 原材料

基质沥青为SK-90#(技术指标见表1);选用相同规格PP原料通过注塑过程在浇口、流道口收集材料,后经实验室粉碎处理得到废旧PP(性能指标见表2);SBR选用丁苯橡胶粉末高聚物改性剂,其性能指标见表3。

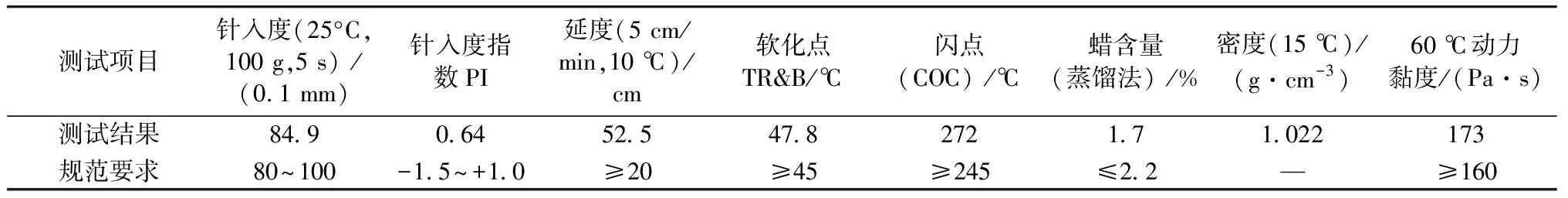

表1 基质沥青技术指标

表2 废旧PP 技术指标

表3 SBR技术指标

1.2 制备方法

SBR改性沥青和复合改性沥青的制备流程为:①在160 ℃油浴系统下将基质沥青持续加热至熔融状态,将质量分数4% SBR丁苯橡胶粉末加入沥青中搅拌溶胀30 min,待溶胀完全后保持160 ℃油浴温度,利用WRH270型高速剪切机以4 000 r/min速率对改性沥青进行高速剪切30 min,之后在160 ℃下密封溶胀发育30 min,即得到SBR改性沥青。②利用160 ℃油浴加热系统将基质沥青持续加热至熔融状态,将不同掺量(质量分数为2%、4%、6%、8%)废旧PP分别加入沥青中,在160 ℃恒温下恒温溶胀30 min;再分别加入质量分数4%SBR粉末并继续溶胀30 min;将油浴系统控温至170 ℃,利用WRH270型高速剪切机以4 000 r/min速率持续剪切40 min,最后进行40 min的160 ℃持续恒温发育以获得废旧PP/SBR复合改性沥青。

1.3 性能测试

参考规范ASTM D4402M-15,利用Brookfield黏度计使用27#转子测试改性沥青在115、135、155、175 ℃的黏度变化。

参考规范ASTM D7175-15、AASHTO T350和AASHTO TP 101-15,利用Anton Parr SmartPave-102 DSR分别对改性沥青进行FrS、TeS、MSCR和LAS试验,选用25 mm转子,以1 mm平行板间距进行测试;FrS以58 ℃为参考温度;TeS在10 rad/s振荡荷载下,以6 ℃为间隔的46~82 ℃内进行;MSCR在58 ℃,多重应力水平下(τ=0.1 kPa和3.2 kPa)进行加、卸载循环测试并计算平均恢复率R(τ)和不可恢复蠕变柔量Jnr(τ)和不可恢复蠕变柔量差值比Jnr(diff)等;LAS试验在19 ℃下先进行负载频率0.1~30 Hz的频扫试验,再在控制应变模式和10 Hz恒频下进行300 s内0%~30%线性增加的振荡应变振幅的振幅扫描试验。

参考规范ASTM D6648-08,利用Cannon TE-BBR仪测试改性沥青在-24、-18、-12、-6 ℃的低温劲度模量(Sm)和蠕变速率(m)。

2 结果与讨论

2.1 RV分析

不同PP/SBR改性沥青的老化前后黏度随测试温度的变化规律如图1所示。由图可以看出沥青老化后黏度显著增加,这主要是因为老化过程造成沥青中轻质组分如芳香族化合物挥发或氧化为胶质组分,而胶质组分又继续氧化为沥青质,致使胶浆劲度增加[13]。随着试验温度的增加,各胶浆黏度均呈现降低趋势,这是因为沥青属于温度敏感黏弹性材料,其内部弹性成分会因较高热量而部分散失,致使胶浆中黏性成分上升而弹性成分下降;随着PP掺量的增加,改性沥青胶浆的黏度逐渐增加,即复合改性沥青更多表现出塑料类特性,这主要由于改性剂PP在胶浆中充分吸附轻质油分而发生明显溶胀作用,且其内部组分与PP分子链产生交联结构形成架构体系,限制了沥青基质的流动[14]。总体上,改性沥青黏度均满足标准(AASHTO M 332-14)要求(即RV135 ℃-max=3 Pa·s)[15],即说明其在拌和施工过程中具有良好的流动性。

(a)老化前

2.2 FrS分析

对比不同PP/SBR改性沥青的58 ℃FrS试验结果(见图2),可以看出:不同沥青的G*/sinδ随缩减频率的增大而逐渐增大,即高缩减频率对应低测试温度,胶浆弹性成分增加而黏性成分减少,从而更多表现出弹性体特性,高温抗变形性能凸显;相比之下,在低频内则更多呈现黏性。这就是车辙等病害经常出现在长纵坡路段的原因,即车速越低,车辆荷载持续时间越长,越容易出现车辙;对比沥青老化前后,PP掺加可使较宽的缩减频率范围内胶浆G*/sinδ值增加,且PP掺量越大效果越显著。这是因为PP改性剂改变了胶浆的黏弹性成分,且相同缩减频率(测试温度)下PP在胶浆中的溶胀和与沥青各组分的交联互穿限制了沥青基质运动,增大了胶浆体系内聚力,从而增强体系抵抗变形能力,即达到相同变形时需要更大外力[14,16-17]。此外,老化前后沥青FrS结果变化规律大致相同,且老化后胶浆G*/sinδ值显著高于老化前,这与RV试验结果规律相符。

(a)老化前

2.3 TeS分析

不同沥青的复数模量(G*)和相位角(δ)随测试温度变化情况如图3所示。由图3可以看出:随着温度的上升,沥青胶浆的G*逐渐减小而δ值逐渐变大,这是因为温度攀升使得沥青分子链更加活跃,且分子间作用力和相互交联作用减弱,内部的弹性成分减少而黏性成分增加,胶浆逐渐变得柔软[16]。然而PP的掺量,老化前后改性沥青的G*值逐渐增大而δ值逐渐降低,如:在58 ℃下相较于4%SBR沥青,老化前复合改性胶浆的G*和δ变化率分别为46.17%和-0.47%(4%SBR+2%PP),100.68%和-0.93%(4%SBR+4%PP),127.08%和-1.30%(4%SBR+6%PP),153.13%和-1.63%(4%SBR+8%PP),即再次证实PP改善了SBR改性沥青高温抗变形能力和弹性恢复性能。分析原因:PP吸收了胶浆中多余的自由沥青而溶胀,降低温度敏感性并增加了结构沥青成分;同时PP分子链在体系内部通过交联纠缠效应形成互穿网状结构,且掺量越大PP分子链密集化程度越高,从而改善了沥青高温性能[14,17];此外,总体上老化后沥青G*值增加而δ值降低即胶浆劲度增加,这是由热氧老化导致部分沥青轻质组分减少,以及部分PP分子链裂解、支化和交联造成的[17-18]。

(a)老化前

参考规范AASHTO M 320-17[19],针对TeS试验的G*/sinδ值利用式(1)确定对应的临界温度TG*/sin δ值以表征沥青胶浆高温性能,具体试验结果见表4所示。可以看出随着PP掺量的增加,改性沥青的临界温度逐渐上升,例如与4%SBR改性沥青相比,其TG*/sin δ值分别增加2.29 ℃(4%SBR+2%PP),4.80 ℃(4%SBR+4%PP),7.92 ℃(4%SBR+6%PP),9.08 ℃(4%SBR+8%PP)。

表4 不同PP/SBR改性沥青临界温度

(1)

2.4 MSCR分析

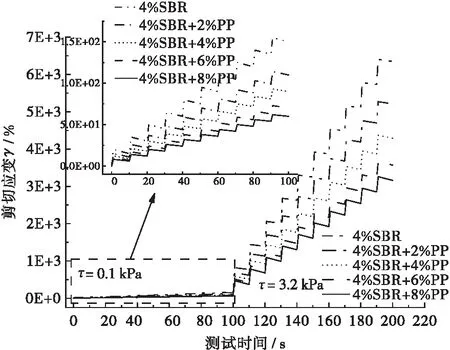

对不同PP/SBR改性沥青进行58 ℃MSCR试验,以分析其高温弹性变形性能,在多重应力水平(0.1 kPa和3.2 kPa)下累计剪应变-时间(γ-t)曲线见图4。由图4可以看出:相比与0.1 kPa,应力水平3.2 kPa下胶浆的γ值显著提升,这说明路面易受车辆荷载影响,重载车辆更易导致严重路面变形;同时,重复荷载会造成路面剪应变增加。以SBR改性沥青为例,经多重应力水平(0.1 kPa和3.2 kPa)重复荷载作用后γ值分别为148.22%和6 227.23%,这就可以解释为何重复车辆荷载容易造成路面车辙。此外可以看出:PP的掺加显著降低了改性沥青的γ值,即增大了胶浆的弹性恢复能力,这与前述FrS测试结果一致。这一现象是因为PP吸收沥青轻质组分并产生溶胀作用,且SBR-PP产生分子链交联互穿并团聚胶浆组分,以分散缓冲外界荷载冲击能,从而使胶浆体系在高温下更稳定,其高温抗永久变形能力得以改善[17-18,20]。

图4 在58 ℃下不同PP/SBR改性沥青的γ-t曲线

由图5不同改性沥青在多重应力水平下(0.1 kPa和3.2 kPa)的R(τ)值可以看出:随着测试温度的上升,各胶浆在0.1 kPa和3.2 kPa下的R(τ)值均下降,这是由于胶浆弹性成分因高温高热而散失,导致黏性成分比例相对增加,沥青逐渐由弹性形态转变为黏性形态,因而抗变形及弹性恢复性能减弱[13];同时,PP/SBR改性沥青R(τ)值高于SBR沥青,且这一趋势随着PP掺量增加而愈发显著,即说明PP增强了SBR改性沥青的抗永久变形能力;可以注意到:0.1 kPa下超过70 ℃和3.2 kPa下超过64 ℃时R(τ)值为负,这是因为在这些温度下沥青胶浆的黏性特性更加显著,而弹性特性几乎消失,因而沥青胶浆在加载后很难恢复到原有形态,抗变形能力也几乎消失。此外,对于相同沥青胶浆,当应力水平从0.1 kPa增至3.2 kPa时R(τ)值降低。这也与重型车辆荷载会导致道路更大变形的事实相符。

(a)0.1 kPa

由图6(a)不同改性沥青在多重应力水平下(0.1 kPa和3.2 kPa)的Jnr(τ)和Jnr(diff)值可以看出:随测试温度增加,多重应力水平下不同胶浆Jnr(τ)值均呈上升趋势,即胶浆应变恢复性能持续降低,这也与TeS试验和RV试验结果相一致,是由沥青本身温度敏感的粘弹性体特性决定的;此外,随着PP掺量增加,多重应力水平下(0.1 kPa和3.2 kPa)Jnr(τ)值逐渐降低,即胶浆在重复荷载作用下弹性变形恢复性能增强,这是由于PP改变沥青胶浆的粘弹性成分,在同温下复合改性沥青具有更多弹性成分,增强了沥青胶浆体系内聚力。依据规范(AASHTO M 332-14)对沥青胶浆适应交通环境的划分要求,分别以Jnr(3.2 kPa)和Jnr(diff)为分级指标[15],将不同改性沥青的适应交通等级进行划分,可以看出2%~8%PP掺量的SBR改性沥青适用于64℃重载交通及以下,6%-8%PP掺量的SBR改性沥青适用于58℃特重交通及以下桥面或路面铺装层。

(a)Jnr(τ)

2.5 LAS分析

图7(a)和(b)分别展示不同改性沥青胶浆黏弹持续损伤(Viscoelastic Continuum Damage,VECD)的疲劳参数A和B值和在振幅应变水平2.5% 和 5.0%下失效循环次数Nf。A值表示胶浆保持完整性的能力,A值越小|G*cosδ|值越低;B值表示胶浆的应力敏感性,其绝对值越小表明随着应变水平振幅的增加,胶浆应变敏感性越低,疲劳损伤的衰减率越小。由图7(a)可以看出随着PP掺量增加,胶浆维持完整性能力逐渐衰减,且衰减比例逐渐减小。例如:相较于SBR改性沥青,A值衰减值分别为14.32%(4%SBR+2%PP),19.26%(4%SBR+4%PP),26.44%(4%SBR+6%PP)和 27.87%(4%SBR+8%PP)。同时PP的掺加增加了胶浆的|B|值,即随着应变水平振幅的增加,应力敏感性增强且疲劳寿命衰减率增加,然而在实际使用中需要沥青胶浆具有较低的疲劳寿命衰减率。这一现象是由于PP掺加增大了胶浆劲度而致使疲劳抵抗性部分衰减。此外,由图7(b)可看出:振幅应变水平的增加会造成胶浆的Nf值显著降低,这验证了在实际使用中重载交通更易造成沥青路面疲劳寿命衰减。在2.5%和5.0%振幅应变水平下,PP掺加均造成胶浆Nf值降低。以2.5%应变水平为例,相较于SBR沥青,复合改性沥青Nf降低值分别为4.76%(4%SBR+2%PP),11.94%(4%SBR+4%PP),22.13%(4%SBR+6%PP),33.83%(4%SBR+8%PP);这说明PP可能会削弱胶浆抗疲劳能力并降低其疲劳寿命。这主要是因为在胶浆中PP产生显著溶胀且内部轻质油分被吸附,体系内部组分与PP分子链产生互穿交联形成架构,致使自由沥青减少,整个体系呈现高劲度的弹性体特性,因而更易出现疲劳破坏。

(a) 疲劳损伤参数

2.6 BBR分析

图8展示了不同改性沥青胶浆BBR试验指标Sm值和m值随测试温度变化情况。可以看出:随着试验温度降低,改性沥青Sm值逐渐上升而m值下降,即胶浆的低温蠕变和应力松弛性能减弱,因而沥青路面在行车荷载的作用下更易受损破坏;相同测试温度环境,PP掺量增大使得胶浆的Sm值越大而m值越小,例如:在-6 ℃下,相比与SBR改性沥青,复合改性沥青的Sm值和m值变化量为37.62%和-9.56%(4%SBR+2%PP),47.52%和-10.94%(4%SBR+4%PP),72.27%和-16.17%(4%SBR+6%PP),91.02%和-22.39%(4%SBR+8%PP),即说明PP掺加降低了胶浆应力松弛性能,增强了其脆硬性。这一现象主要因为PP在胶浆体系中充分吸附轻质油分而产生溶胀,并且沥青基质组分与PP分子链产生交联架构体系,限制了沥青基质的流动和低温环境下的延展性,致使胶浆体系在低温下变得脆硬,柔韧性降低。通过分析认为只要PP掺量小于6%,其对胶浆低温性能的影响相对较小[20]。

图8 不同PP/SBR改性沥青的BBR结果

3 结论

a.在不同测试温度下,PP的掺加可显著增加SBR改性沥青老化前后的黏度,且改性后的黏度仍能满足规范中对沥青胶浆在拌和施工时流动性要求。

b.在SBR改性沥青中掺加PP可显著增大胶浆G*和G*/sinδ值,增加弹性组分,显著改善高温抗变形能力和弹性恢复性能,且掺量越大增强效果越明显;2%~8% PP掺量可将其临界温度提升2~9 ℃。

c.MSCR试验结果表明在多重应力水平和试验温度下,PP可显著增强SBR改性沥青的高温抗变形能力和弹性恢复性能,其中2%~8%和6%~8%的PP掺量范围的SBR改性沥青分别适用于64 ℃重载交通及以下和58 ℃特重交通及以下桥面或路面铺装层。

d.基于LAS试验结果,PP掺量增加使得复合改性沥青逐渐呈现高劲度弹性体特性,致使抗疲劳寿命不断衰减,但只要PP掺量控制在6%以内,胶浆抗疲劳性能衰减相对较小。

e.在低温条件下,PP掺加会降低SBR沥青应力松弛性能和低温蠕变能力,增强其脆硬性。综合分析复合改性沥青高低温流变及疲劳性能,6%PP掺量对SBR改性沥青的复合改性效果最佳。