口环间隙对双级高速离心泵性能的影响

2023-11-08周治华王浩明王园丁李小芳林庆国

周治华,王浩明,王园丁,李小芳,林庆国

(上海空间推进研究所 上海空间发动机工程技术研究中心,上海 201112)

0 引言

低比转速高速离心泵具有流量小、扬程高和结构紧凑等优点,在航空航天、石油化工、制药和电力等行业得到广泛应用[1]。对于多级高速低比转速离心泵,转子和静子的密封间隙数量较多,在下游高压驱动下,流体通过转静部件间隙或者平衡孔回流至叶轮上游形成内循环,导致较高损耗。分析并控制口环间隙泄漏流动对提升低比转速离心泵效率和降低能耗具有重要意义。

对于转速较低的低比转速离心泵,泵尺寸相对较大,调整口环间隙来改善低比转速泵性能具有结构简单、实施方便的优点,国内已开展了相关的研究[2-7]。相较于低速泵,高速低比转速离心泵的扬程高、尺寸相对较小,口环泄漏流动具有泄漏流驱动压差大、间隙相对尺寸较大的特点,口环间隙对性能的影响更加显著[8-9]。文献[10-12]通过数值模拟研究了口环间隙对比转速为25的高速离心泵性能及腔内流动特性的影响,分析了高速离心泵扬程、效率及功率对前口环、后口环间隙的敏感度。对带诱导轮的高速离心泵数值研究显示,口环间隙不仅影响离心泵的外特性,还与泵各流体域损耗占比及泵的抗汽蚀性能相关[13-15]。文献[16]对比了3种转速下的无油润滑高速离心泵变工况特性,并采用数值方法研究了口环间隙的影响,随着转速增加,间隙引起的扬程损失逐步增大。此外,基于高速离心泵口环密封结构,文献[17-19]对离心泵口环间隙简化模型的泄漏流动特性展开了研究,详细分析了高速条件下环形间隙尺寸、结构、转子偏心率和来流参数对间隙密封特性的影响。目前对低比转速高速离心泵口环间隙的研究主要基于数值和理论分析,关于口环间隙对高速离心泵性能影响的试验研究较少,而口环间隙是影响高速低比转速泵性能的重要因素,有必要对其进行深入的研究。

为探究口环间隙对高速离心泵损耗性能的影响,本文针对双级比转速为46的高速离心泵,设计了两种不同口环间隙的方案,测量了泵的水力特性曲线,结合试验和经验公式分析口环间隙对泄漏损耗和离心泵性能的影响。

1 试验台及试验方案

1.1 高速电动泵综合测试平台

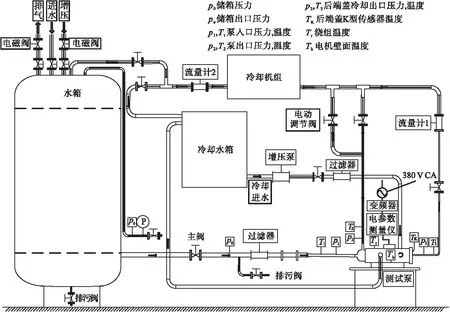

试验在高速屏蔽泵综合测试平台进行(见图1),测试平台主要包括液路循环及温控系统、测控系统和辅助系统。液路循环及控温系统包括增压储箱、温控机组、质量流量计、过滤器、主开关阀、电动调节阀、供液管路和安装支座及其附件。测控系统包括智能驱动控制器、电参数测量仪、水力参数测量系统及振动监测仪。智能驱动控制器选用台达高阶磁束矢量控制型变频器,可采集电压、电流、控制频率、转速等参数。高速电机三相电参数测试仪选用青智仪器的8930 产品,能够采集电机运行时三相及平均的电压、电流、有功功率、功率因数等参数。

图1 高速电动泵综合测试示意图

离心泵采用屏蔽电机驱动,屏蔽电机供电及电参数测量如图2所示,由电网380 V三相电源接入智能驱动控制器,通过驱动控制器参数控制输出电机工作所需电参数,采用串联接入的电参数测量仪采集输入电机的三相及平均电参数。

图2 电动泵供电及电参数测试示意图

1.2 试验方案

研究对象为一高速低比转速双级离心泵,主要包括泵壳、首级叶轮、首级回转导叶、次级叶轮及次级导叶。离心泵内部高压流体通过首级叶轮前/后盖板间隙、次级叶轮前/后盖板间隙、首级和次级级间间隙形成内漏,产生泄漏损耗,具体的高速离心泵泄漏间隙如图3所示。

图3 高速离心泵示意图

图3中可以分析离心泵泄漏情况:①首级叶轮出口流体经前口环泄漏;②首级叶轮出口流体经后口环及平衡孔泄漏;③首级导叶出口流体经导叶与轴间隙泄漏;④次级叶轮出口流体经次级前口环泄漏;⑤次级叶轮出口流体经次级后盖板及平衡孔泄漏;⑥次级叶轮出口流体经后盖板及轴承腔室泄漏。

本研究主要关注口环间隙控制对高速离心泵性能的影响,基于离心泵间隙结构特点,改进首级叶轮及次级叶轮的前后口环间隙来控制泄漏损耗。试验方案口环间隙减小量具体见表1。

表1 试验方案口环间隙减小量

1.3 试验数据处理

离心泵扬程系数Ψ、流量系数Φ计算式为

(1)

式中:pin和pout分别为叶轮入口和出口压力;ρ为介质密度;ut为叶轮出口圆周速度;uin为入口轴向速度。

离心泵效率计算时的电机轴功率通过测量的电机输入功率Pin减去电机空载时的损耗功率P1获得,电机绕组损耗较小,忽略电机绕组损耗的影响。P1计算式为

P1=a+bn+cn2

(2)

式中:a、b、c为拟合常数;n为转速。

不同转速的电机空载损耗P1通过试验测得数据拟合获得,曲线拟合后R2值为0.999。

Pep为电机轴功率,计算式为

Pep=Pin-P1

(3)

泵效率ηpump计算式为

(4)

2 试验结果分析

2.1 原型试验结果

图4对比了原型方案的转速-扬程与转速-效率关系,其中n0、H0、P0分别为设计点转速、扬程和轴功率。阀门开度恒定时,扬程随着转速升高而增大,扬程与转速成二次曲线关系。效率随转速升高先增大,当转速超过0.5n0时,效率达到30%且基本保持不变。

图4 原型方案转速与扬程、效率关系

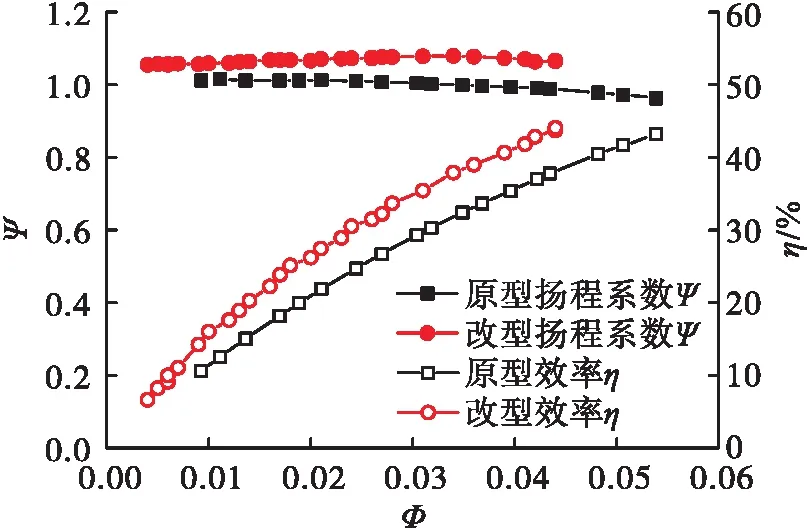

调节泵出口流量,测得不同转速下的泵特性曲线如图5所示。一定转速下,随着流量系数的增大,泵出口压力持续下降,对应的扬程系数持续减小。在小流量系数时,扬程系数变化较缓慢;随着流量系数的增加,扬程系数下降率逐渐增大。流量系数较小时,扬程系数变化较小,效率升高较快;随着流量系数进一步增大,扬程系数下降加快,效率增加缓慢。在流量系数为0.096时,泵效率最高为52.5%,随后逐渐降低。

图5 原型方案变转速特性

图5表明,不同转速的Φ-Ψ曲线及Φ-η基本重合。基于泵效率计算公式,流量为转速n的一次函数、扬程为转速n的二次函数、电机输入功率为转速n的三次函数。由此可以近似对比不同转速的Φ-Ψ和Φ-η曲线关系。

2.2 叶轮前后口环改进结果

对比改进前后,在阀门开度不变时,离心泵的扬程、效率及轴功率关系。图6所示测试范围内,减小叶轮前、后口环间隙,泵扬程和效率升高,输入轴功率减小。其中泵效率升高约5%,扬程提升随转速增大而增大,电机轴功率减少量持续减小。

图6 原型与改进方案性能对比

图7为相同转速下改进前后的Φ-Ψ及Φ-η特性曲线对比。

图7 原型与改进方案泵特性曲线对比

在测试的流量范围内,口环间隙改进方案的扬程系数较原型方案整体升高,且扬程系数变化较小,设计工况点流量系数为0.03,流量系数在0.03以后扬程系数略有下降。改进方案泵扬程系数提高的主要原因是泄漏流量减小,叶轮入口主流与泄漏流掺混损失减小,通过叶轮的流量下降,叶轮出口与导叶轮间相互作用损失减弱。与原型方案相比,泵效率整体升高约5%。泵效率提升一方面由于泵的扬程系数增高;另一方面,叶轮前后盖板处的泄漏流量降低导致的损耗减小,两者综合作用使得效率提升。

2.3 损耗分析

为进一步探讨口环间隙引起的损耗变化,参考文献[20-21]对离心泵泄漏损耗及转子摩擦损耗进行分析。离心泵泄漏损耗占比w计算式为

(5)

口环泄漏流量系数μ计算式为

(6)

式中:ξ为间隙口环进口圆角系数;τ为口环间隙;l为口环间隙密封长度;λ为摩擦因数。

为分析变工况的泄漏损耗,考虑了旋转及间隙流动对λ的影响,有

(7)

式中λ0为不考虑旋转效应的摩擦因数,计算式为

(8)

式中Reu和Re分别为口环处旋转雷诺数及间隙内部流动雷诺数,计算式为

(9)

式中:vD1为口环处圆周速度;vax为口环间隙轴向速度,通过流量迭代计算获得;n为叶轮转速;ν为动力黏度。

转子摩擦损耗参考文献[21]中圆柱表面与旋转圆盘摩擦损失进行分析,转子摩擦损耗考虑了首级和次级叶轮的前后口环、前后盖板圆盘的摩擦损耗。

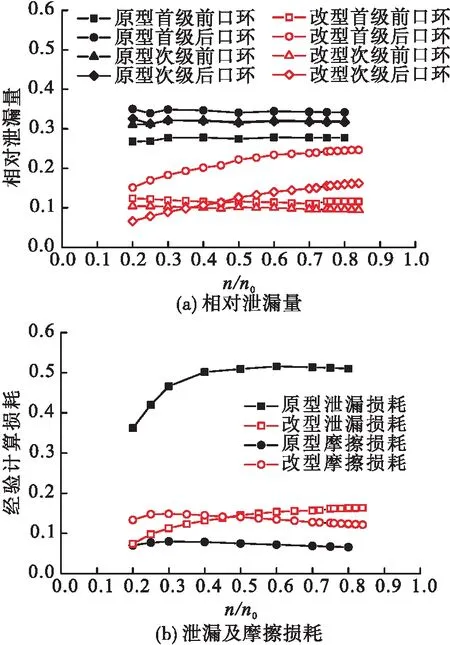

对比不同转速的离心泵口环泄漏损耗及转子摩擦损耗(见图8),随着转速的升高,泄漏损耗先增加,在0.5n0后维持相对稳定;摩擦损耗先略微升高,在0.3n0处达到最大值,随后呈缓慢下降趋势;在0.5n0后,两种损耗占比相对稳定,这与泵转速在0.5n0以上时效率基本不变相对应。

图8 不同转速的口环相对泄漏流量、泵泄漏损耗占比及摩擦损耗占比对比

由于原型方案的口环间隙较大,其泄漏损耗占比高;改进方案后,泄漏损耗明显降低;当口环间隙减小时,口环处的摩擦阻力增大,导致整个转子的摩擦损耗增加。此外,为保证离心泵安全稳定运行,转子和静子间须存在一定的间隙。

在同一转速下,随着泵流量系数的增加,口环泄漏引起的损耗和摩擦损耗持续减小(见图9)。对大口环间隙,泄漏损耗占比下降显著,摩擦损耗占比下降缓慢。减小口环间隙泄漏损耗急剧减小,但泄漏损耗占比下降速率明显低于大口环间隙方案,主要原因在于小口环间隙下,泵出口扬程变化较小使得口环泄漏压差变化不明显;而大口环方案泵出口扬程下降,泄漏损耗减小,因而其损耗占比下降更快。

图9 同一转速下不同出口流量的口环相对泄漏量、泵泄漏损耗及摩擦损耗对比

3 结论

本文通过双级高速离心泵水力性能试验分析了离心泵变工况性能特性,对比了叶轮前后口环改进的试验结果,并探讨了口环间隙对泵损耗的影响,得到以下结论。

1)对双级低比转速高速离心泵原型方案进行试验研究,设计工况点的泵效率为30%;设计转速下,泵效率最高超过50%。

2)口环间隙对低比转速高速泵扬程及效率影响显著,减小口环间隙有利于提高低比转速泵水力性能。双级泵口环间隙改进有效地提升了泵的扬程系数和效率,扬程系数提高至1.07,效率整体提升约5%,设计点效率提升至35%。

3)低比转速高速泵口环间隙损耗分析显示,改进口环间隙尽管会引起摩擦损耗增加,但降低泄漏损耗带来的收益更大。在确保可靠运行下,设计时应尽量减小口环间隙。