托巴水电站主体砂石加工系统设计及应用

2023-11-08陈前仕黄芳芳郭勇军

陈前仕 黄芳芳 郭勇军

(中国水利水电第七工程局有限公司,四川 成都 610213)

目前我国在水电工程砂石加工业务领域,生产控制和生产管理环节仍需要根据生产管理人员的经验、技能进行分析判断、决策管理,存在人工成本高、能耗大、污染环境的问题。托巴水电站主体砂石系统场地十分狭窄,系统属水利水电大型砂石系统,招标文件要求绿色智慧砂石系统在行业内起引领、示范作用。针对系统场地狭窄、岩石抗压强度及磨蚀系数高、系统生产能力大、成品骨料品种多、绿色智慧要求高、设计难度大等问题,依据母岩岩性、现场实际地形地质情况,结合自身经验并引入其他类似行业先进技术和设备,开展实用化设计研究,实现绿色砂石系统智慧化控制、信息化管理和智慧化决策,促进砂石生产管理效率的提高和工程达标创优。

1 工程概况

托巴水电站位于云南省迪庆藏族自治州维西傈僳族自治县中路乡境内,属Ⅰ等大(1)型工程,枢纽主要由挡水建筑物、泄洪消能建筑物、右岸地下输水发电系统等组成。挡水建筑物为碾压混凝土重力坝,最大坝高158.00m。

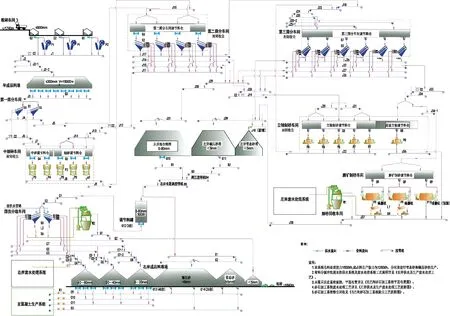

托巴水电站主体砂石加工系统由左岸托巴沟砂石加工系统(见图1、图3)、中间跨江贝雷桥及长距离曲线胶带机输送系统、右岸筛洗分级堆存区(见图2、图4)组成,系统毛料处理能力为1500t/h,成品骨料生产能力为1250t/h,采用干法生产工艺[1]。系统共生产骨料约643.5万t,其中粗骨料约411.84万t,细骨料约231.66万t。母岩为国内水电站首次使用的辉长岩。

图1 左岸托巴沟破碎加工区平面布置

图3 托巴水电站绿色智慧加工系统建成后鸟瞰

图4 右岸筛洗分级堆存区建成后俯视

2 平面布置

2.1 投标阶段平面布置

左岸托巴沟破碎加工区建筑物布置于开挖回填形成的高程为1760m、1685m、1670m、1665m、1655m、1645m的6个台地上,主要由粗碎车间、半成品料堆、第一至第三筛分车间、立轴制砂车间、棒磨机车间、左岸除尘系统、供排水及废水处理系统、智慧化系统、电气系统等子系统组成。中转胶带机运输线由B1~B9胶带机、中转混凝土骨料罐等组成,其中B4为跨江悬索桥胶带机。右岸建筑物布置于开挖回填形成的高程为1650m、1648m、1646m、1640m的4个台地上,主要由冲洗筛分分级车间、供排水及废水处理系统、成品料堆存场、电气系统等子系统组成。

2.2 实施阶段优化布置

左岸加工区场地前紧靠左岸交通道路及澜沧江、后毗邻有用料堆存场、两侧边坡陡峭,右侧边坡主要由覆盖层组成,自然状态下,边坡整体基本稳定。场地十分狭窄,地质条件差,设计难度大,为解决场地狭窄问题,尽量避免开挖对山体造成扰动,同时满足系统布置及功能要求,采取如下措施:

a.前期多次深入现场勘测,充分了解现场实际地形、地质、水文情况,组织专家、经验丰富的设计和运行管理人员对系统平面和工艺进行研究、讨论,结合监理、业主意见,反复论证,最终形成实施阶段的平面布置,确保系统可靠性、安全性、经济性。

b.将粗碎车间调整至15号路尽头,紧靠托巴沟有用料堆设置,减少毛料回采距离,降低毛料回采车辆与15号道路干扰。调整后的粗碎车间地质情况较差,为确保基础稳定,采用由3根直径32mm的钢筋焊接绑扎在一起形成的锚筋桩进行地基处理,每根锚筋桩长度24m,共24根。

c.将第二、三筛分车间由分散布置优化为集中布置。集中布置后,不仅避开右岸堆积体,减少对边坡的扰动,而且方便车间金结整体封装。

d.中细碎车间,第二、三筛分车间基础回填厚度较大且原始冲积层较厚,容易产生不均匀沉降。对该区域进行重新规划布置,调整平台高度,由原高程1660m调整为高程1655m,并适当增加两侧边坡开挖范围满足设备平面布置要求,适当增加设备基础埋深,地基基础由原来的条形基础改为筏板基础,方案调整后该区域车间基础底部最大回填高度由13m降低为8m,通过分层振动压实方案进行地基处理,确保地基的承载力和沉降满足要求。

e.在托巴沟出口左岸山脊开挖支护后形成的高程1655m平台布置承载能力大的棒磨机车间,确保重要设备运行可靠。

f.在满足堆料容积的前提下,为降低建安成本,取消左岸高程1645m平台3个各4000t混凝土料罐,优化为地面料场。

g.根据地形、地质情况,结合建筑物的重要性,因地制宜设置混凝土重力式挡墙、重力式浆砌石挡墙,通过回填形成车间平台。用混凝土重力式挡墙形成高程1662m扩大平台,在平台基础上布置第一筛分车间、胶带机及运行通道;用重力式浆砌石挡墙形成3个高程分别为1678m、1655m、1455m的平台布置其他车间及料堆等建筑物。

h.破碎、筛分车间封闭后,在卫生方面,人工处理难度增大。主要破碎筛分车间考虑采用轻钢厂房进行整体封闭,场内道路和厂房内通道满足机械通行和作业要求,在满足环保要求的前提下,充分考虑后期系统的生产维护检修便捷、通畅。

i.为节约成本、方便安装及检修、增加设备运行稳定性,将投标阶段砂石料中转胶带机运输线路调整、优化,沿江段优化布置1条1.3km长曲线胶带机,将投标阶段9条胶带机调整为5条胶带机,并将投标阶段跨江悬索桥优化为贝雷桥。

j.因场地限制,1号配电房主要配电柜等电气设备设置在中细碎料仓下部闲置空间、2号配电房主要配电柜等电气设备设置在立轴制砂料仓下部闲置空间,满足电气设施布置要求。

k.因场地狭窄,为满足平面布置要求,选用占地面积小、集成化程度高的除尘设备,确保除尘系统布置满足运行功能要求。

通过上述工程措施,系统胶带机长度相比投标阶段缩减约620m、减少用地0.4万m2、设备功率减少1020kW,同时土建及金结制安工程量也相应优化。整个系统在满足使用功能的同时设计布置极为紧凑,节地、节材、节能等方面较为突出。

3 系统工艺流程设计

根据辉长岩岩性以及工程对混凝土骨料的要求,实施阶段系统采用“三段破碎+立轴和棒磨联合制砂”工艺[2]。毛料由自卸汽车运输至粗碎车间受料坑,经3台C150颚式破碎机破碎后,由胶带机输送至半成品料堆堆存[3-4]。半成品料经胶带机输送到第一筛分车间2台2YKR2460H圆振动筛分级,不小于80mm骨料经胶带机输送到中碎料仓,小于80mm骨料经胶带机输送到第二筛分料仓。第二筛分料仓骨料经4台3YKR3060圆振动筛分级后,部分不小于40mm骨料经胶带机输送至细碎料仓,部分小于80mm骨料经胶带机输送至混合骨料共用胶带机,部分小于40mm骨料经胶带机输送至共用胶带机进入第三筛分料仓。中细碎料仓骨料经圆锥破碎机破碎后,经胶带机输送至第二筛分料仓。第三筛分料仓骨料经4台3618VM高频振动筛、2台2618VM高频筛分级后,部分小于40mm骨料输送至混合骨料共用胶带机,再由胶带机送至左岸混合料堆堆存;部分小于40mm骨料经胶带机输送至立轴制砂料仓,经5台B9100立轴制砂机破碎后的骨料输送至共用胶带机进入第三筛分车间循环分级;部分小于5mm骨料经胶带机输送至左岸碾压砂料堆堆存;部分3~15mm骨料经胶带机输送至棒磨机料仓,由2台MBS-Z2136棒磨机破碎后的砂,经洗砂机、直线脱水筛后与第三筛分车间部分碾压砂混合送至左岸常态砂料堆堆存。左岸混合料,碾压砂、常态砂途径跨江贝雷桥及长距离曲线胶带机输送至右岸调节料罐顶部分流,其中混合料通过右岸冲洗筛分分级后经胶带机进入成品粗骨料场堆存;砂经胶带机进入右岸成品砂料场分开堆存。托巴水电站主体砂石加工系统工艺流程见图5。

图5 托巴水电站主体砂石加工系统工艺流程

4 绿色智慧应用

随着国家环保政策深入落实,环保已成为建筑施工行业基本要求之一。智慧化生产对于砂石骨料加工业务效率提升、节能降耗、安全与质量保证均有着极大促进作用。在新形势驱动下,绿色智慧化是砂石发展的必由之路,是实现可持续发展的必然选择。项目部积极与国内知名设计院、高校合作,充分利用国内外前沿先进技术,着力推进绿色智慧建造发展和应用,建成华能集团首个水电行业绿色智慧标杆砂石系统。

4.1 设备智慧监控系统

对于现场的主要破碎设备进行实时的全方位的运行状态监控,包括设备电机的轴承温度、振动和电流,设备开口、油温、油压等,不仅可以观察到设备实时的运行状态,还可以帮助现场操作人员和维修人员对设备进行故障诊断、分析及调节处理,自动化控制系统根据分析的结果进行相应的连锁保护,从而达到保护现场设备的目的。

4.2 三维可视化智慧控制系统

作为指挥大屏三维可视化及数字孪生系统的数字底座,生产线运行数据、设备状态信息、库存量数据、环境参数等,通过人工智慧算法处理之后的识别结果进行三维化展示。该系统以虚拟现实技术为基础,创新地把静态三维模型和动态实时视频相融合,通过多相机高低视角切换,实现生产数据查询、产线设备状态监测、生产线全貌巡游等应用[5]。

4.3 智慧巡检机器人系统

以自主方式在无人值守的B5长距离曲线胶带机上,完成对B5胶带机及环境的监测和巡检任务。可及时发现胶带机跑偏等异常现象,提高工作效率和质量,起到减员增效的作用[6]。

4.4 骨料粒型在线检测系统

根据产线设计稳定且有效的采样和进样系统,采用快速拍摄与图像扫描处理技术,对图像进行快速分析,得到粒度、长径比、圆形度、级配等信息,实现产品质量在线分析,且能对设备运行及工艺参数在线监控,从而指导产线工艺和设备参数调整,提高砂石系统生产效能和品质。

4.5 智慧废水处理系统

系统采用“机械预处理+DH高效污水净化器和压滤脱水及清水回用”工艺[7],通过前端设备对废水处理系统的生产运行数据及水质情况进行实时采集监测,实现废水处理全自动化过程控制,通过对废水水质和水量的监测实现闭环控制加药量和沉降时间,保证出水水质达标,实现智慧化调控。

4.6 智慧除尘系统

系统采用“顺流组合脉冲布袋收尘为主+高压喷雾抑尘为辅”工艺[8],根据空气悬浮物传感器获取到的排放口及车间内环境数据,自动调节除尘设备运行工况。中控系统将生产设备与除尘设备统一管理,系统根据生产设备运行的电流判断其负荷情况,调整风机频率,实现绿色环保。

4.7 边坡智慧监测系统

通过对边坡主要技术数据的实时监测监控、巡线员数据的实时查询、监测数据的智慧分析等,实时了解边坡的安全状态并作出预测预警,为科学决策提供依据[9]。

5 经验与建议

托巴水电站主体砂石加工系统在系统设计、建设及运行中有如下经验和建议:

a.大型砂石加工系统在场地狭窄、平面面积不能满足系统布置要求的情况下,应尽量向空间拓展,以空间换平面。

b.选用集成化程度高、性能稳定、处理能力大、占地面积小的设备。

c.充分利用地形、地质条件,考虑工艺、功能,本着安全、经济的原则,因地制宜地将重要的结构布置在基础承载力大的位置,次要的结构布置在基础承载力小的位置。

d.采用干法生产工艺,在保证生产能力、成品骨料质量合格前提下,除尘系统尽量采用“喷雾除尘为主+收尘为辅”的工艺,喷雾除尘的水源满足连续喷雾要求,不能堵塞喷雾水管出水口,在不能喷雾的部位必须设置收尘设施,确保工人作业环境良好。

e.系统位于高山峡谷之中,胶带机、破碎筛分设备、空气压缩机及风机等设备运行中产生的噪声大且不易扩散,噪声分贝值远大于规范规定,给现场运行人员生理、心理带来不同程度的损害[10],在设计时尽量考虑降低噪声的措施及进行完美设置,给运行人员营造舒适的工作环境。

6 结 语

托巴水电站主体砂石加工系统自2021年12月底投产以来,截至2023年2月底已生产合格砂石骨料约306万t。系统场地十分狭窄,充分利用地形、空间,通过系列工程措施,做到了布置紧凑,同时留出足够平面位置满足大型运输设备运行及检修要求, 成品料生产能力、质量控制指标参数均满足设计及规范要求,可为其他类似工程设计提供参考。