建筑工程中型钢柱吊装与焊接施工

2023-11-08王兴龙陆文芳王伟国

王兴龙,陆文芳,王伟国,王 旭,张 博

(中建二局第四建筑工程有限公司,天津 300450)

型钢柱是建筑工程中常用的建筑结构构件,通常用在建筑物支撑和框架结构中,可承受垂直和水平的荷载,而型钢柱具有重量轻、施工方便等优点[1],在建筑工程中应用极为广泛。但型钢柱在吊装施工过程中,一旦安装位置不合理或者焊接工艺不符合建筑工程工艺标准,会导致型钢柱支撑能力降低,影响建筑工程施工质量[2],因此研究建筑工程型钢柱吊装技术和焊接施工方法对建筑工程领域意义重大。

1 工程概况

以某超高层建筑工程作为试验对象,该建筑工程部分框支剪力墙结构,总建筑面积约为17.8万m2,由地下室、4 座塔楼和裙楼组成,其中地下室2 层,负二层和负一层层高分别为4.5m 和4.8m。裙楼首层为5 层,第五层以上为钢结构转换层,钢结构分布情况为:结构负二层底板至裙楼第5 层位置型钢柱直径为1 200mm,管壁厚度为25mm,该区域型钢柱共30 条,第5 层有型钢柱共114 条。

该建筑工程型钢柱吊装工程量较大,且其位于市区内施工场地有限,该建筑工程型钢柱吊装和焊接施工是其难点之一。

2 型钢柱吊装技术与焊接施工技术

2.1 施工策划与设备选择

该建筑工程型钢柱吊装和焊接施工之前,需对型钢柱吊装施工进行策划与准备,将该建筑工程型钢柱吊装施工分为3 个阶段,第一阶段为地下室负二层底板到负一层,第二阶段为裙楼,第三阶段为转换层。依据该建筑工程型钢吊装位置,预先将型号对应的型钢构件放置在对应位置上,并在需要埋设螺栓位置采用保护螺纹的锥形防护套以保护螺栓[3]。且在吊装型钢柱之前,对构件上油漆残和污垢进行补充和清除。

选择徐工QUY300T 履带式起重机吊装型钢柱,该起重机主壁长度为60m,工作半径为12m,有效起重量为107t,提升高度为58.79m。

2.2 建筑工程中型钢柱吊装技术

履带式起重机就位后,进行型钢柱吊装施工,其步骤如下。

1)型钢柱吊装前准备 ①清理型钢柱吊装场地杂物,并设置施工风险警示牌;②对起重机行车位置进行加固处理,避免起重机运作过程中该区域出现塌陷和裂缝情况;③检查起重机,吊链、塞箍等是否满足型钢柱施工需求。

2)型钢柱吊装 型钢柱施工准备完成后[4],通过型钢柱上端的4 个吊耳进行起吊,此时需要垫实型钢柱底部位置,通过操纵吊臂和吊钩升降将型钢柱扶直,当型钢柱不再晃动后,升起吊臂使型钢柱离开地面25~50cm。采用四点吊装方法,将木楞放置在型钢柱底板下部,防止型钢柱磨损。

3)临时连接 吊装型钢柱后,调整型钢柱和吊装位置,使每节型钢柱中心线吻合,缓慢下放型钢柱,将上节型钢柱与安装码板对应后,立即连接螺栓和临时连接夹板。

4)测量型钢柱与调整位置 型钢柱临时连接完工后,使用经纬仪测量型钢柱垂直度、四面位置等参数,若该参数与建筑工程设计参数存在偏差,需使用螺旋千斤顶对型钢柱进行调整,并使用扳手将连接螺栓固定。

5)设置缆风绳 型钢柱在地面放置时,将缆风绳固定在型钢柱吊耳上,在将4 个缆风绳固定在地面预设的码扣上并使用螺栓锁紧,然后起重机可松钩。

6)型钢柱摘钩与焊接处理 缆风绳安装完成后,对起重机进行摘钩处理,松开吊装卡环后,完成型钢柱的吊装,然后需对临时连接的型钢柱进行焊接,固定型钢柱。

7)拆除缆风绳 型钢柱焊接完成后,缆风绳需保留一段时间,当型钢柱焊接和柱身钢筋绑扎并施工验收合格后,再拆除缆风绳。

8)第二节型钢柱吊装 第一节型钢柱吊装施工完成后,进行混凝土浇筑作业,待混凝土凝固并符合继续施工标准后[5],按照上述步骤安装第二节型钢柱,依次完成建筑工程型钢柱吊装技术。

2.3 型钢柱焊接工艺

在安装型钢柱过程中,对型钢柱进行焊接是非常重要的步骤,一旦焊接效果没有达到结构支撑标准,会对建筑工程最终施工效果带来极大的影响。设计型钢柱焊接工艺流程如图1 所示。

由于型钢柱在焊接过程中容易出现冷裂纹情况,选择低氢型电焊条焊接型钢柱。

型钢柱焊接顺序如下。

1)焊接前准备 在焊接型钢柱之前,将氢型电焊条放置到烘干机内,设置烘干机温度为320℃,恒温烘干1.5h 后,将氢型电焊条保温备用。然后清理型钢柱焊接坡口两侧的水分、油渍等污物,并保持坡口位置清爽干净。在坡口内进行引弧,保障母材完整。

2)焊接 采用2 人对称施焊的方式对型钢柱接头进行焊接,以防止焊接位置出现变形情况,焊接方向为由中间逐渐向两边施焊。在焊接靠近钢腹板位置的坡口时,前3 层需使用小范围焊接操作,此时选择直径为3.2mm 的电焊条,焊接电流设置在95±5A 之间,焊接速度保持在10cm/min 左右,线能量控制在20~20kJ/cm 之间。前3 层焊接完成后,对型钢柱背面进行清根处理,然后对焊接位置进行机械打磨,将焊缝表面的渗碳清除干净,防止型钢柱表面因碳化而出现裂缝情况。同时第二层焊接方向要与第一层相反,第三层焊接方向与第一层保持一致。然后焊接第四到第六层,此时选择直径为4.0mm 的电焊条,将焊接电流调整到190~210A 之间,电弧电压调整到28~35V 之间,焊接速度保持20cm/min,线能量控制在24~34kJ/cm。该过程中,每层焊接方向均与上一层相反。焊接型钢柱第八层时,其焊接参数与电焊条参数可与上一层相同,但焊接速度可提升至22cm/min。

3)打磨 对型钢柱焊接完成后,割掉引弧板并将焊接位置打磨干净,完成型钢柱焊接施工。

2.4 基于超声波衍射时差的无损检验方法

型钢柱焊接施工完成后,利用超声波衍射时差方法对型钢柱焊接效果进行无损检测。利用TOFD 超声波检测仪采集型钢柱焊接无损检测,超声波TOFD 超声波检测仪由主机、检测扫查器、超声波探头等硬件组成,其连接用户PC端,通过发送检测命令得到型钢柱无损检测超声波。获得检测超声波信号后,可利用三角方程和测量衍射波传播时间,得到型钢柱焊接缺陷的尺寸和位置,其表达公式如下

式中,L为超声波到达型钢柱缺陷上端点声程;c为超声波声速数值;T为超声波从发射到到达型钢柱缺陷的传播时间;S为1/2 探头中心距;d1为型钢柱焊接缺陷深度,其计算公式如下

式中,ζ1为型钢柱焊接缺陷上端点衍射波和直通波的传播时间差;s为型钢柱焊接缺陷宽度。

令d2为型钢柱焊接缺陷下端点和无损检测面之间的最大距离,其计算公式如下

令Z表示型钢柱焊接缺陷自身高度,则以式(2)、式(3)结果为基础,其计算公式如下

经过上述步骤,得到型钢柱焊接缺陷上下端点深度、缺陷位置和缺陷自身深度,实现型钢柱焊接效果无损检测。

3 实验分析

使用本文方法对该建筑工程型钢柱进行吊装和焊接,验证本文方法实际应用效果。

3.1 验证本文方法吊装型钢柱技术

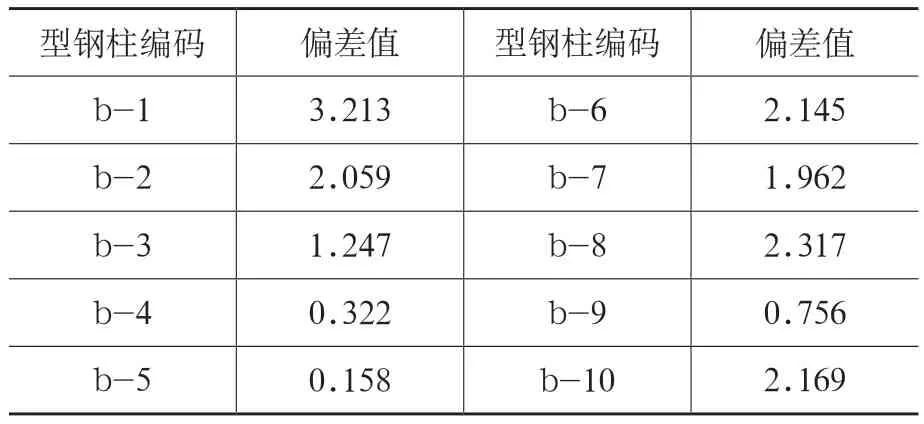

以型钢柱垂直度偏差作为衡量指标,以10 个型钢柱作为实验对象,以统计方式获取该10 个型钢柱垂直度偏差,结果如表1 所示。

表1 型钢柱垂直度偏差(单位:mm)

分析表1 可知,应用本文方法对该建筑工程型钢柱进行吊装施工后,10 个型钢柱的垂直度偏差值均不同,其中最大偏差值为3.213mm,最小偏差值为0.158mm,在建筑工程中,钢结构垂直度偏差单层不得高于5mm,整体垂直度偏差最大不得超过35mm,本文方法吊装施工后的型钢柱偏差数值位在可允许范围内,该结果说明本文方法可有效对建筑工程型钢柱进行吊装施工。

3.2 验证本文方法焊接型钢柱能力

以10 个存在不同程度焊接缺陷的型钢柱作为实验对象,使用本文方法对该10 个型钢柱焊接缺陷展开无损检验,检验结果如表2 所示。

分析表2 可知,利用本文方法可有效获得型钢柱焊接缺陷上端点和下短刀到无损检测面距离,并依据该2 个数值可得到型钢柱焊接缺陷自身深度,从型钢柱焊接缺陷自身深度上来看,其数值均为超过二级未焊满焊缝允许阈值0.2mm。

上述结果说明:利用本文焊接施工方法可有效焊接建筑工程中的型钢柱,本文方法具备较为显著的应用效果。

4 结语

本文提出了建筑工程中型钢柱吊装技术与焊接施工方法,并进行了实际验证,验证结果表明本文方法吊装建筑工程中型钢柱技术较好,焊接型钢柱能力也较强,未来可在建筑工程中广泛应用。但由于建筑工程型钢柱在吊装和焊接施工过程中存在诸多影响因素,在应用本文方法时可依据施工现场适当调整,以发挥其最佳应用效果。