高温后钢纤维重晶石混凝土力学特性试验研究

2023-11-08刘财山陈振富吴旦陶秋旺谢利平

刘财山,陈振富,2,3,吴旦,2,3,陶秋旺,2,3,谢利平

(1.南华大学土木工程学院,湖南衡阳 421001;2.高性能混凝土湖南省重点实验室,湖南衡阳 421001;3.中核建核电土木工程与智能建筑结构重点实验室,湖南衡阳 421001;4.中国核工业第二十二建设有限公司,湖北武汉 430051)

0 引 言

混凝土因其廉价、良好的力学性能与耐久性以及可塑性强等优点,成为使用最广的人工建筑材料之一。根据不同应用场景、工作性能等需求生产出不同类型的混凝土,防辐射混凝土就是其中一种。防辐射混凝土对X 射线、γ 射线和快中子具有良好的衰减性能[1-3],因此被广泛应用于核反应堆容器、核废物储存与处理建筑、医疗基础设施、人防工程以及其他重大的国防工程[4]。目前,国内外普遍采用重晶石和磁铁矿等高密度矿石作为粗细骨料,同时引入充分数量的结晶水和含轻元素的化合物及其掺合料[5-6],高密度的骨料可以屏蔽γ 射线,含轻元素的化合物能有效捕捉中子且不产生二次γ 射线。

然而,在防辐射混凝土服役期间,由于蒸汽的产生与处理、意外事故、核反应堆系统高温部分传递的热量以及γ 射线和中子射线衰减产生的热量等作用[7-10],会导致其暴露在高温环境下,如核电厂的防辐射混凝土,在正常工况下温度基本为60~120 ℃[11]。由于混凝土的热惰性,内部会形成较大梯度的热应力,造成混凝土劣化,进而影响其力学性能及屏蔽性能。研究表明[12-15],掺入钢纤维可以改善混凝土的导热性,从而有效降低混凝土内部温度梯度,对混凝土中裂缝的产生及发展起到了抑制作用。

本课题组前期研究发现[16]:重晶石混凝土相比磁铁矿混凝土屏蔽性能较好且成本便宜,但高温后劣化较为严重。因此,本研究通过改变钢纤维的体积掺量(0、0.5%、1.0%、1.5%)来探究重晶石混凝土(BC)在不同温度后(25、105、200、300、400 ℃)的质量损失、抗压强度、劈裂抗拉强度以及超声波波速的变化,并建立了高温作用后钢纤维重晶石混凝土(SFBC)的损伤演化曲线和超声波波速与强度的关系曲线。

1 试 验

1.1 原材料

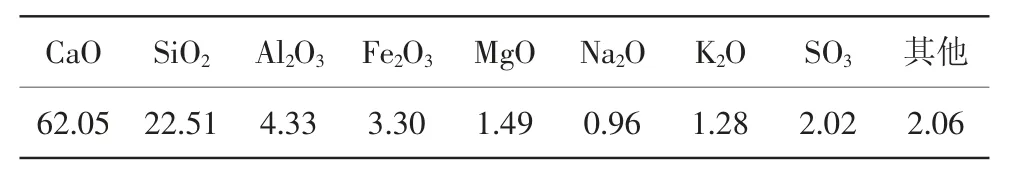

(1)水泥:海螺牌P·O42.5 水泥,其主要化学成分见表1,物理力学性能见表2。

表1 水泥的主要化学成分%

表2 水泥的物理力学性能

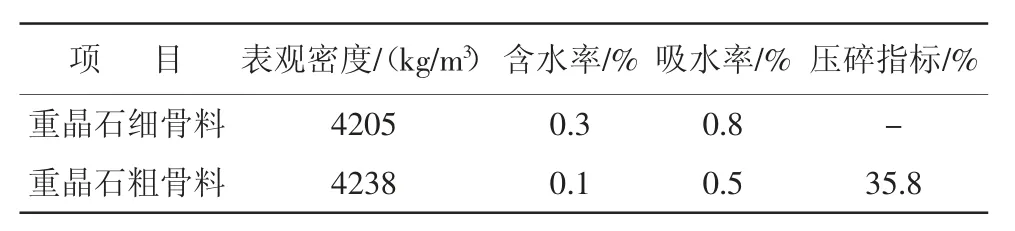

(2)骨料:重晶石骨料来自湖南衡阳。原石洗涤干燥后,使用标准方孔筛筛选,剔除片状和针状,其余装袋备用。试验所用粗骨料的最大粒径为20 mm,由5~10 mm、10~16 mm 和16~20 mm 的粗骨料按12∶10∶3 的质量比混合而成。细骨料由粗骨料破碎得到,最大粒径为5 mm。骨料的主要化学成分、基本性能和外观特征分别见表3、表4 和图1。

图1 重晶石骨料的外观特征

表3 骨料的主要化学成分%

表4 骨料的基本性能

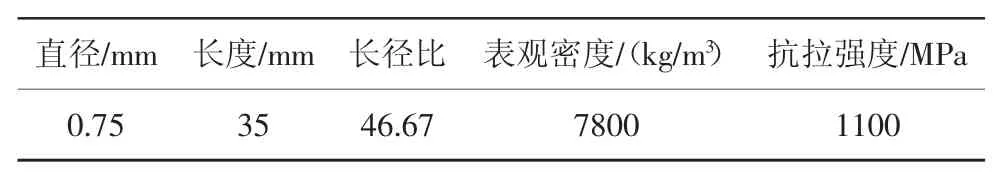

(3)钢纤维:波浪型,基本性能见表5。

表5 钢纤维的基本性能

(4)水:自来水。

1.2 配合比及试样制备

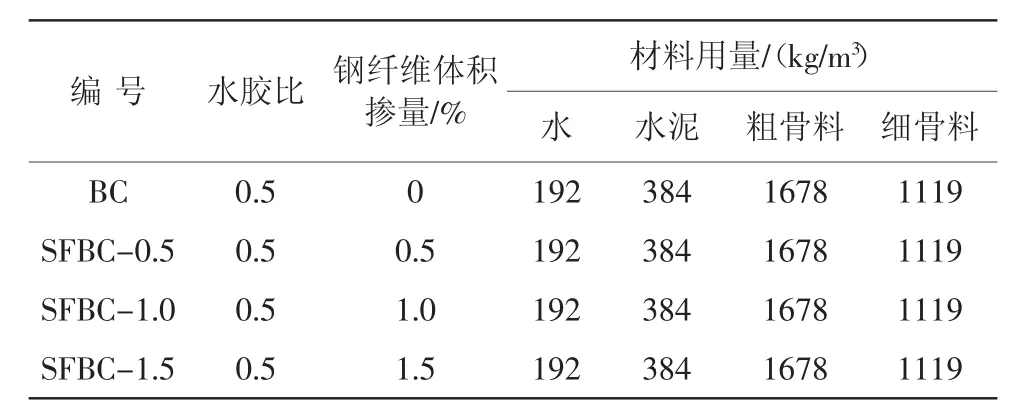

为获得实际应用中的防辐射混凝土,考虑到砂浆中结晶水含量有助于提高混凝土的屏蔽性能,因此,在防辐射混凝土配合比设计时应考虑水泥用量大于350 kg/m3[17-18],经反复试验确定重晶石混凝土的配合比如表6 所示。

表6 重晶石混凝土的配合比

试验共设计并制备100 mm×100 mm×100 mm 立方体试块100 块,每个纤维掺量制作25 块,进行25、105、200、300、400 ℃高温试验各5 块。试件完成后24 h 脱模,然后将其放置在标准养护室中养护28 d。混凝土试件养护完成后,将其放置于干燥通风处静置14 d,随后放入干燥箱[温度(105±5)℃]中2 d。

1.3 试验方法

1.3.1 高温加热试验

试件采用炉膛尺寸为600 mm×600 mm×600 mm 的马弗炉进行加热,为确保试块6 面受火加热均匀,炉内采用耐火砖和钢网将试块架空(见图2)。所有重晶石混凝土试块均分批次从常温(25 ℃)开始加热,以5 ℃/min 的升温速率加热至目标温度(105、200、300、400 ℃)后恒温1 h,以使试块内外温度趋于一致,待炉内温度自然冷却至常温,将试块取出以保鲜膜包裹备用。

图2 重晶石混凝土试块高温加热试验

1.3.2 强度试验

重晶石混凝土的抗压及劈裂抗拉强度按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试,试验仪器为WAW-EY1000C 微机控制电液伺服万能试验机,通过位移控制加载,加载速率为0.2 mm/min。

1.3.3 超声测试

采用ZBL-U520(510)非金属超声检测仪在高温后对混凝土试件进行超声波无损测试,试验方法按照CECS 21—2000《超声法检测混凝土缺陷技术规程》进行。

2 试验结果与分析

2.1 高温后试件的质量损失率

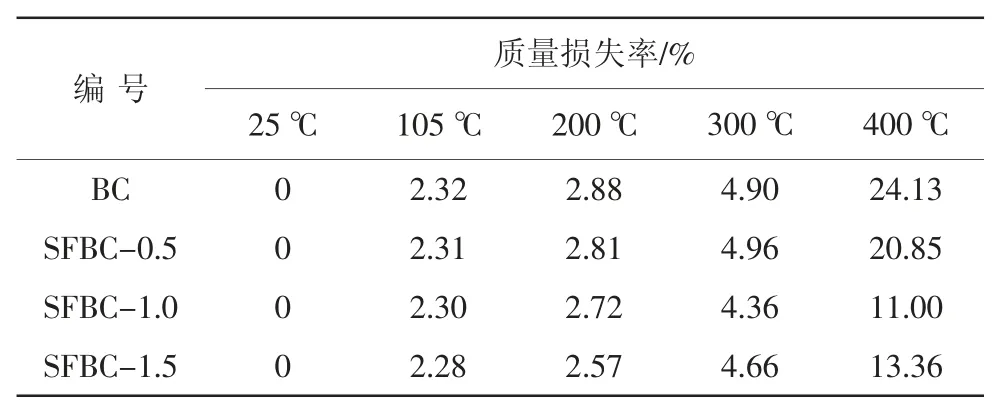

高温后重晶石混凝土的质量损失率如表7 所示。

表7 高温后重晶石混凝土的质量损失率

由表7 可见,随着受火温度的升高,重晶石混凝土的质量损失率逐渐增大;且随着钢纤维的掺入,对质量损伤有轻微减少,这是因为钢纤维的添加对裂缝发展有一定的抑制作用,可能会阻碍高温下水分的蒸发,然而因为水分的蒸发并不依赖于宽裂缝的形成,所以掺入钢纤维不会对质量损失有显著影响[19]。105 ℃时,质量损失率为2.28%~2.32%,重晶石混凝土质量损失为试块内部的自由水蒸发;105~200 ℃时,质量损失率随受火温度的升高变化幅度较为平缓,这是因为经历烘干后的试块已经达到干燥状态;200~300 ℃时,质量损失开始增大,此时试块内部分结合水开始分解蒸发;300~400 ℃时,重晶石混凝土试块质量损失急剧增大,未掺钢纤维的重晶石混凝土质量损失率达到24.13%,但掺1.0%钢纤维的重晶石混凝土质量损失率仅为11.00%。这是由于混凝土内部水化产物中结晶水的蒸发及重晶石骨料结构性质共同作用引起的[20]。此时未掺钢纤维的重晶石混凝土质量损失远超掺钢纤维的试块,这是因为试块内部温度梯度较大产生较大的热应力,同时由于重晶石骨料的层状微裂结构,内部部分或完全填充了热敏性物质(如沸石等)[21],在300~450 ℃时,重晶石骨料中热敏物质结晶水的排出[22],蒸汽引起骨料膨胀,导致混凝土试块炸裂、外皮掉落严重;而掺入钢纤维可以改善混凝土导热性能,降低试块内部温度梯度从而减小热应力,且钢纤维与水泥基体粘结可增强混凝土韧性,约束骨料膨胀,减缓混凝土试块炸裂。

2.2 抗压强度及劈裂抗拉强度

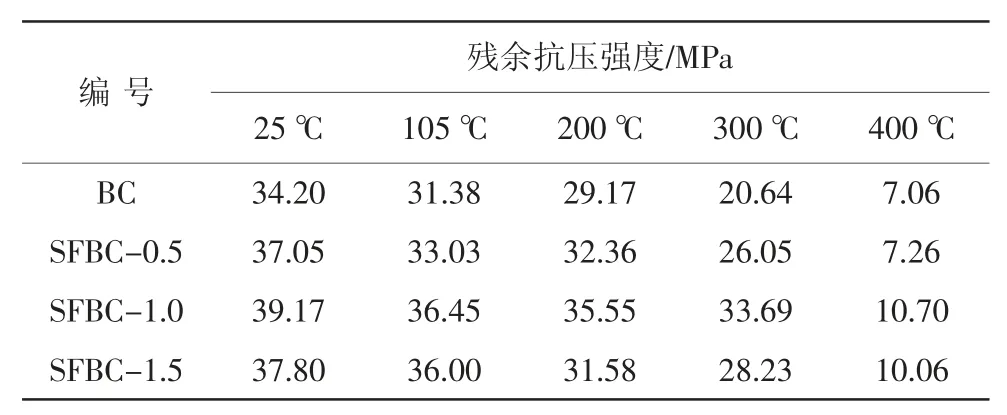

高温后钢纤维重晶石混凝土的残余抗压及劈裂抗拉强度分别见表8、表9。

表8 高温后重晶石混凝土的残余抗压强度

表9 高温后重晶石混凝土的残余劈裂抗拉强度

由表8 可知:

(1)重晶石混凝土的残余抗压强度随着受火温度的升高而逐渐降低,掺入钢纤维后,重晶石混凝土残余抗压强度明显提高,其中钢纤维掺量为1.0%的重晶石混凝土在各受火温度时的残余抗压强度均最高,在常温下较未掺纤维的重晶石混凝土提高了14.53%,经历400 ℃高温作用后提高了51.56%。其原因可能是重晶石混凝土中掺入钢纤维可抑制裂缝开展,对提高重晶石混凝土高温后残余抗压强度、降低强度损失率有显著作用[23-24]。随着钢纤维掺量的增加,常温下重晶石混凝土抗压强度呈现先提高后降低趋势,这是因为适量的钢纤维可以在混凝土中均匀分布,其构成的三维网状结构能有效抵抗混凝土内部微小裂缝的产生,但随着掺量的继续增加,钢纤维在混凝土内部无法均匀分散,互相纠结成团,水泥浆体无法进入,最终导致混凝土内部形成应力集中破坏点,使得抗压强度降低。

(2)200 ℃之前,各组混凝土残余抗压强度随受火温度升高下降较为平缓,降幅最大的为钢纤维掺量1.5%的重晶石混凝土(16.46%);未掺钢纤维的重晶石混凝土在200 ℃后强度下降加快,而掺入钢纤维将重晶石混凝土在高温后的强度下降延缓到了300 ℃之后。

(3)钢纤维的掺入有利于提高重晶石混凝土高温后残余抗压强度,但在常温下对抗压强度的影响较小,而对试块起加固作用,抗压破坏模式从脆性变为延性。钢纤维掺量是影响抗压强度的重要因素,体积掺量为1.0%的钢纤维对重晶石混凝土抗压强度的提高最显著。

由表9 可见:

(1)重晶石混凝土的残余劈裂抗拉强度随受火温度的升高而降低,且随着钢纤维掺量的增加而提高。在常温下(25 ℃),钢纤维掺量为0.5%、1.0%、1.5%的重晶石混凝土劈裂抗拉强度较未掺时分别提高了23.57%、56.05%、89.17%;经历400 ℃高温作用后,钢纤维掺量为0.5%、1.0%、1.5%的重晶石混凝土劈裂抗拉强度较未掺时分别提高了289.66%、344.83%、475.86%,劈裂抗拉强度增幅显著。其原因是钢纤维的掺入增强了水泥基体的韧性,从而提高了重晶石混凝土的劈裂抗拉强度。

(2)未掺钢纤维的普通重晶石混凝土劈裂抗拉强度在高温作用后骤降,且在300~400 ℃时下降最快,这是因为重晶石骨料膨胀炸裂丧失强度,同时与水泥基体交界处产生裂缝,劈拉强度快速下降;而掺入钢纤维的重晶石混凝土劈裂抗拉强度下降速度明显减缓,特别是在400 ℃时,掺1.5%钢纤维的残余劈裂抗拉强度是未掺时的5.76 倍,这表明钢纤维对缓解高温对重晶石混凝土残余强度的不利影响是有效的。

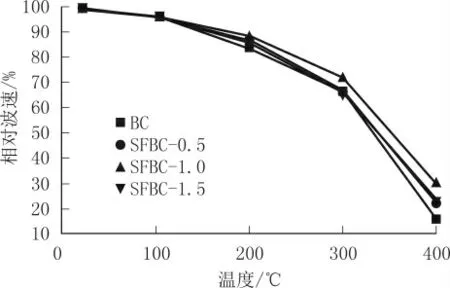

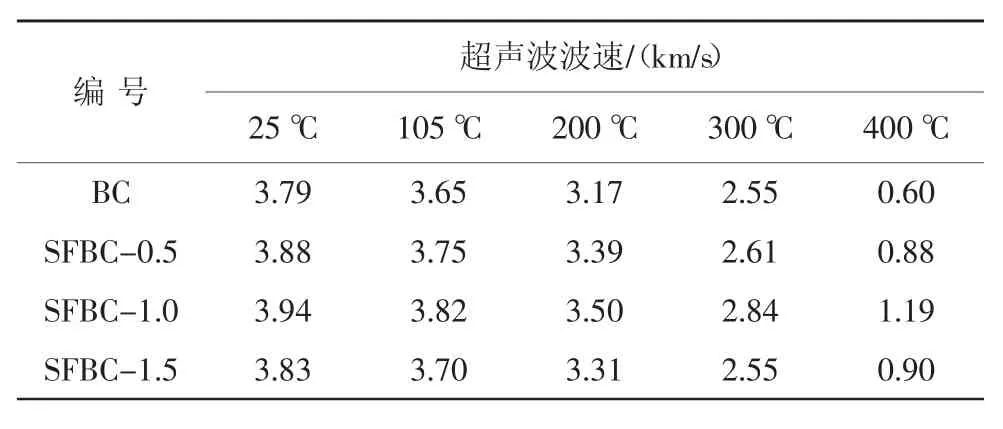

2.3 超声波无损检测

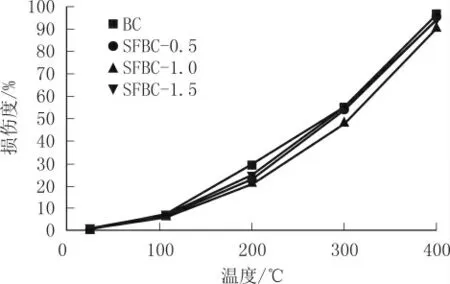

高温作用后SFBC 的超声波波速见表10。本文引用高温作用下牺牲混凝土的损伤度D计算公式[25][见式(1),仅适用于高温自然冷却后的混凝土]。高温后SFBC 的相对波速和损伤度分别见图3、图4,通过相对波速和损伤度2 个参数与温度的关系间接分析评价试件内部结构的劣化损伤程度。

图3 高温后SFBC的相对波速

图4 高温后SFBC的损伤度

表10 高温后重晶石混凝土的超声波波速

式中:V——SFBC 常温下(25 ℃)的初始超声波波速,km/s;

VT——不同温度后SFBC 的超声波波速,km/s。

由表10 可知,在常温下,SFBC 的超声波波速均比未掺入钢纤维的重晶石混凝土高;SFBC 的超声波波速均随温度的升高而降低。这主要是因为钢纤维的加入有助于减少混凝土内部微小裂缝的产生,而高温作用后,混凝土内部缺陷增多,钢纤维与基体界面过渡区裂纹、孔洞增多,基体变疏松,超声波波速不断降低[26]。

由图3 可知,SFBC 的相对波速随温度的升高而逐渐降低。在200 ℃之前,SFBC 的相对波速下降较为平缓,下降幅度在11.17%~16.36%,SFBC 相对波速的降幅在300 ℃时开始变大,在400 ℃时降幅急剧增大(最小为SFBC-1.0 的41.88%)。

综合图3、图4 可以看出,由于高温作用下混凝土水化产物[C-S-H、Ca(OH)2等]的大量分解及骨料膨胀的各向异性,SFBC 的最大劣化发生在300~400 ℃;而掺入钢纤维可以减缓损伤,但掺量过低时效果并不显著,掺量过多时因钢纤维在混凝土中无法均匀分布而影响效果,1.0%为钢纤维较优掺量。

2.3.2 超声波波速与强度的关系

为加强日常的运行与管理,保证工程的良性运行,避免因职能设置混乱、相互扯皮及人员分工的不合理造成不应有的经济损失而影响日常的正常通水要求,应建立健全各项规章制度、完善职能分工和搞好人员的优化配置。

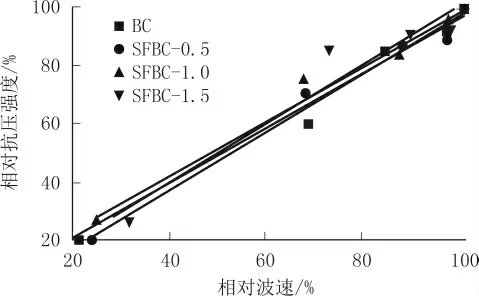

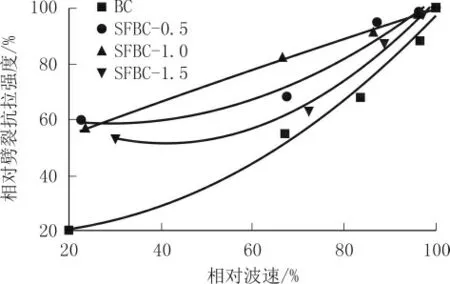

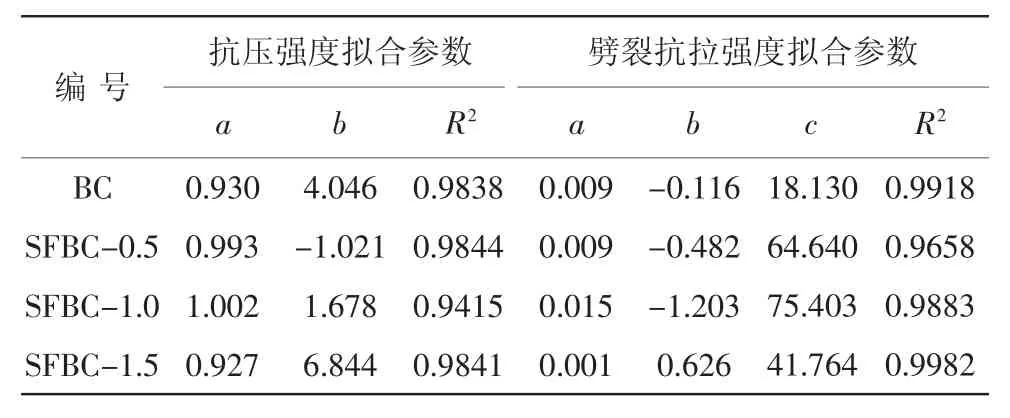

图5、图6 为高温后SFBC 相对波速(VT/V25)分别与相对抗压强度(fc,T/fc,25)和相对劈裂抗拉强度(ft,T/ft,25)的关系,并选取合适的函数[见式(2)、式(3)]进行回归分析,拟合结果见表11。

图5 高温后SFBC 相对波速与相对抗压强度的关系

图6 高温后SFBC 相对波速与相对劈裂抗拉强度的关系

表11 高温后SFBC超声波波速与力学性能拟合结果

式中:fc,T——SFBC 在不同温度作用后的抗压强度,MPa;

fc,25——25 ℃时SFBC 的抗压强度,MPa;

ft,T——SFBC 在不同温度作用后的劈裂抗拉强度,MPa;

ft,25——25 ℃时SFBC 的劈裂抗拉强度,MPa;

V——25 ℃时的超声波波速,km/s;

a,b,c——拟合常数。

对于热损伤材料,超声波波速能准确、直观地反映材料损伤力学性能的变化趋势。试验发现,SFBC 的相对波速分别与相对抗压强度和相对劈裂抗拉强度2 种力学性能的拟合结果较好(R2>0.94),所以相对波速的变化能评价钢纤维重晶石混凝土在不同温度作用后的力学性能,并通过不同温度作用后相对波速的变化预测其抗压强度及劈裂抗拉强度。因此,超声波无损检测技术可以作为评价及预测SFBC 高温作用后力学性能的方法。

3 结 论

(1)SFBC 高温后质量损失率随着受火温度的升高而增大。未掺入钢纤维的重晶石混凝土试块在400 ℃时质量损失高达24.13%;掺1.0%钢纤维可明显降低SFBC 高温后的质量损失,400 ℃时质量损失仅为11.00%。

(2)高温后SFBC 的残余抗压强度和残余劈裂抗拉强度均随受火温度的升高而降低。掺入钢纤维可以提高重晶石混凝土的强度,但抗压强度增幅不大,常温下掺1.0%钢纤维时仅提高14.53%;而对于劈裂抗拉强度增强效果显著,且随着掺量的增加增幅变大,常温下掺入1.5%钢纤维时提高89.17%。经400 ℃高温作用后,抗压强度增幅最大为掺1.0%钢纤维的51.56%,而劈裂抗拉强度增幅最大为掺1.5%钢纤维时,为不掺钢纤维的5.76 倍。

(3)SFBC 的超声波波速随受火温度的升高而降低。与普通重晶石混凝土相比,掺入钢纤维的重晶石混凝土在常温下有明显提升,但高温作用后,由于钢纤维与基体过渡区裂纹、空隙增多,超声波波速下降较快;钢纤维以1.0%体积掺量为较优掺量。

(4)高温作用后SFBC 的相对波速与相对抗压强度、相对劈裂抗拉强度均有良好的回归关系(R2>0.94)。因此,超声波无损检测技术可以用来评价高温作用后SFBC 的受损程度。