汽车骨架矩形管大角度弯曲时质量损伤的仿真研究

2023-11-07王翠竹四川信息职业技术学院现代制造学院基金资助2023四川信息职业技术学院不同材料的异型管弯曲成形质量的研究编号2023C16

文/王翠竹·四川信息职业技术学院现代制造学院基金资助:2023 四川信息职业技术学院-不同材料的异型管弯曲成形质量的研究(编号(2023C16)

矩形管件的绕弯成形及质量缺陷

将金属薄壁矩形管坯放入弯管机中,其头部由夹块和镶块同时夹紧。管坯外部由压块、防皱块支撑,内部由芯棒和芯头支撑,管坯则以弯曲模角速度ω 同步转动,绕弯到所规定的弯曲角α。

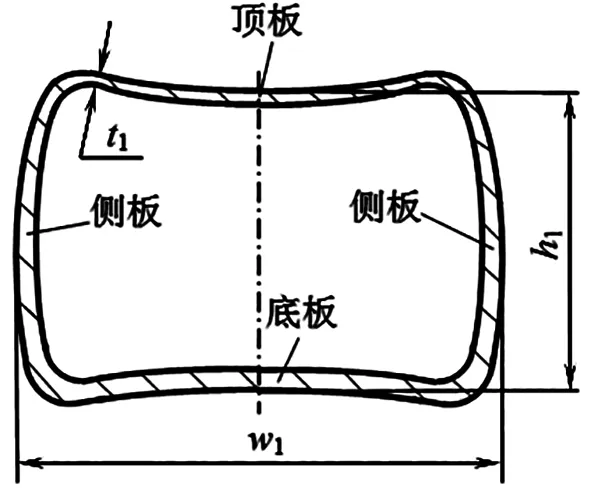

为了讨论此弯管质量缺陷清楚起见,定义管件弯曲段任一横截面上的宽度扩展率λ=w1/w0-1;径向截面上中面高度缩减率η=1-h1/h0;局部壁厚减薄率Δ=1-t1/t0;式中,w0、h0、t0分别为管件的宽度、高度和壁厚,w1、h1、t1分别为管件弯曲段在该径向截面上的最大宽度、中面高度与最小壁厚,如图1 所示。

图1 管件弯曲段截面畸变的一般形式

参数设置与仿真模型

管坯的材料及其尺寸参数

JAC590Y 为汽车车身结构中常用的一种高强钢材料,其屈服强度为395MPa,抗拉强度为615MPa,密度为7850kg·m-3,泊松比为0.28。由于Dynaform 软件中自带JAC590Y 材料数据,在绕弯成形中,可将其应力应变关系拟合为σ=1033ε0.204。

有限元模型

在Dynaform 软件平台上构建如图2 所示的三维有限元模型。

不同弯厚比对截面畸变的影响

选定管坯尺寸截面宽度w0为40mm,截面高度h0为30mm,管件弯曲半径R 为120mm,对4 种壁厚分别为1mm、1.5mm、2mm、2.5mm(即弯厚比R/t0为120、80、60、48)的矩形管进行弯曲180°成形数值模拟,研究其对宽度扩展率λ、中面高度缩减率η、壁厚减薄率Δ1和底板皱波(用曲率值大小表示起皱程度)等的影响规律。

R/t0 对弯曲段λ 的影响

图3 为4 种不同弯厚比下对矩形管进行180°弯曲成形后其侧板沿宽度方向的位移云图,可以直观看出,当R/t0=120 时,管坯弯曲段在截面角φ=100°~150°区间里出现严重畸变,这时两侧板宽度方向位移最大可达3.8mm,并根据宽度扩展率λ=w1/w0-1 公式算出,λmax已接近20%,其他三种工况同样能得出λmax数值,基本保持在5%左右。观察当R/t0=120 时,λmax值远远大于其他三种工况,根据矩形管材料属性,此时所得弯曲成形管件不合格。

R/t0 对弯曲段Δ1 的影响

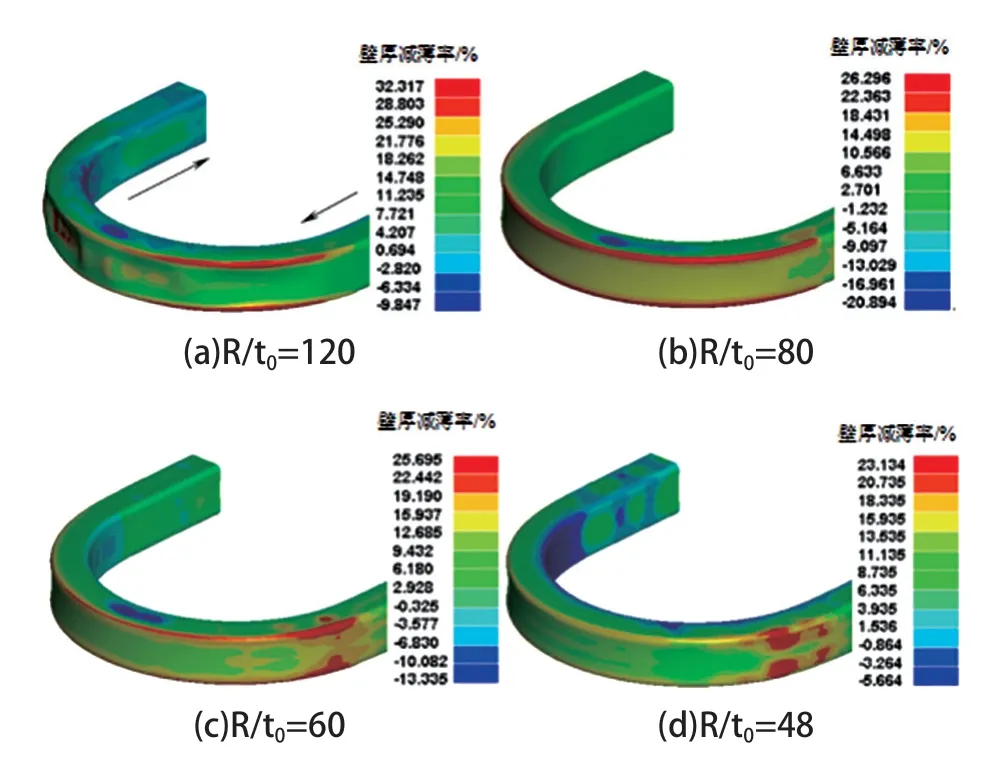

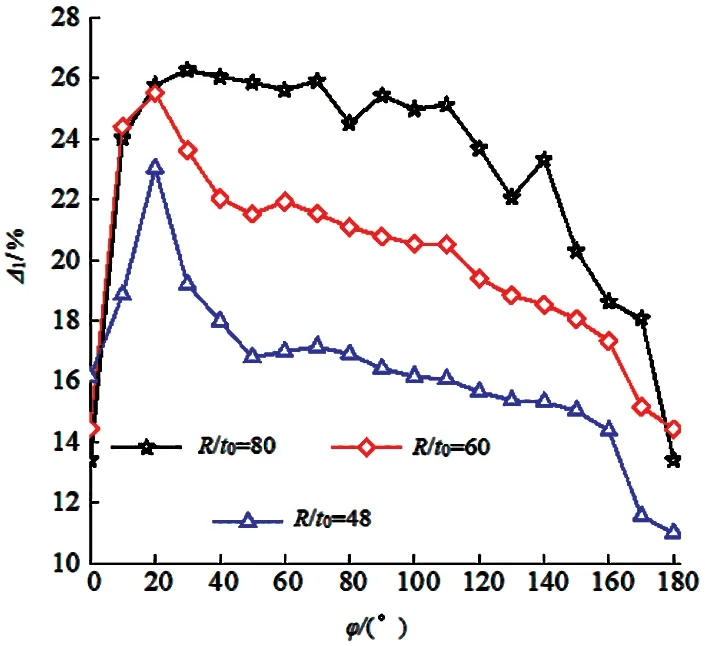

图4 为4 种弯厚比下对矩形管进行180°弯曲成形后的壁厚减薄率云图。由图可以看出,管坯壁厚减薄的最大位置均在两侧板与顶板的交角处,当R/t0=120 时,管件表面呈现凹凸不平现象,这时的壁厚减薄率已达到32%,已是不合格的管件。因此,在图5 中只考虑弯厚比为80、60、48 这三种工况,得出规律曲线。从图中可以看出,这3 种壁厚弯管件的壁厚减薄率均在截面角φ约为20°时最大;而当φ>20°后,壁厚减薄率随着截面角增大都有减小趋势且规律基本一致,弯厚比越小其壁厚减薄率数值也越小。弯厚比R/t0在由80 到60 的过程中,最大壁厚减薄率几乎没有变化,但从60 减小到48 时,矩形管中最大壁厚减薄率急速下降。此时,矩形管的壁厚大小因素对其壁厚减薄有很大影响。

图4 4 种弯厚比下矩形管的壁厚减薄率云图

图5 壁厚减薄率Δ1 与截面角φ 的关系曲线

R/t0 对弯曲段η 的影响

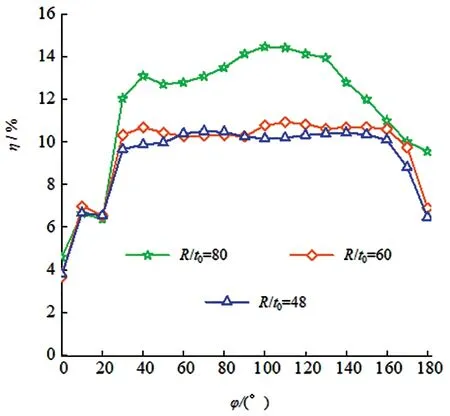

由图3、图4 可知,弯厚比R/t0为120 时,弯制出的管件为不合格产品,对此以下讨论中面高度缩减率η 时不考虑此值,由此绘出图6 所示规律曲线图,观察得出:3 种弯厚比情况下,中面高度缩减率η均在弯曲段截面角φ处于30°~150°区间保持稳定,当弯厚比R/t0为60 时,ηmax下降到10%左右,随着弯厚比R/t0小于60 之后,弯厚比R/t0减小,而ηmax变化不大。

图6 高度缩减率η 与截面角φ 的关系曲线

R/h0 对弯曲段底板起皱的影响

图7 为管坯3 种弯厚比下弯曲180°时,其底板在纵向对称截面上的理论曲率曲线与实际曲率曲线,此时理论曲率半径Rb=105mm,而理论曲率值约为0.0095mm-1。由图所示,在三种工况下,均在截面角φ在40°~120°区间上下波动范围不大,而在截面角φ在0°~30°和130°~170°两头波动较大,并且当弯厚比R/t0为80时,曲率值波动幅度较大,此时弯制合格管件壁厚最小,弯曲段前段和后段起皱程度较大。由此看来,管坯壁厚大小对其本身起皱程度有较大影响。

图7 3 种管件底板的纵向曲率

结论

⑴高强钢矩形管弯曲成形中,壁厚大小的取值对管坯的截面畸变影响很大。其中当弯厚比R/t0<60时,ηmax与Δmax的数值变化较大,此工艺参数是管坯绕弯成形的临界值。

⑵弯厚比R/t0为120 时,弯制出不合格成品件。在合格成品件里,弯厚比R/t0为80 与弯厚比R/t0为60 和48 时,其截面畸变程度和底板起皱相差较大。而弯厚比R/t0为60 和48 时,畸变程度相差不大。在实际加工中,应尽量选择管坯厚度为2mm。

⑶无论弯厚比的大小,截面畸变规律(中面高度缩减率η、壁厚减薄率Δ1)和底板的曲率值基本一致,只是相差于畸变程度。截面角φ在50°~140°区间,中面高度缩减率η 都处于稳定趋势,壁厚减薄率Δ1呈逐渐减小趋势,并且其最大值均在截面角φ为20°时。