车身零部件新工艺代替传统冲压工艺解析

2023-11-07冯永旺刘书杰张剡张明森中汽研汽车工业工程天津有限公司

文/冯永旺,刘书杰,张剡,张明森·中汽研汽车工业工程(天津)有限公司

近年来,中国汽车工业发展突飞猛进,汽车工业已成为国民经济发展的重要支撑产业。国家政策不断推进节能减排和车辆轻量化的发展要求,新材料、新工艺、新技术脱颖而出,碳纤维、增强塑料、铝合金和镁合金等轻量化材料的应用,热冲压成形、激光拼焊和注塑及一体化压铸工艺在车身的应用已成为当前汽车节能减排的重要发展方向。

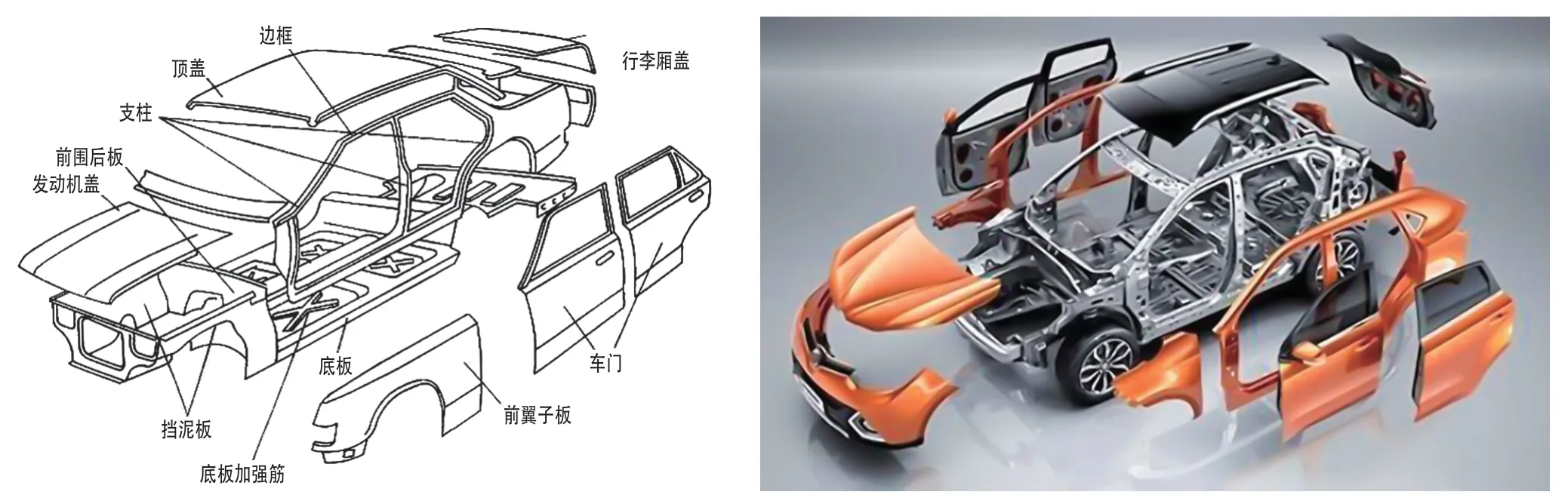

汽车车身由众多零部件组成,主要包括前车身(前保险杠、前翼子板、发动机罩、前围板、前纵梁),中间车身(车门、顶盖、车身立柱、车身底板)和后车身(行李厢盖或后尾门、后侧板及后保险杠等),见图1,这些零部件通过多种原材料进行不同加工工艺流程生产出来。随着汽车工业制造技术不断提升改进,传统冲压工艺远远不能满足新的生产要求,本文针对各类汽车零部件生产新工艺技术进行解析。

图1 车身组成示意图

车身零部件成形新工艺

热冲压成形

⑴工艺原理。

对于热冲压成形生产工艺,需要将原材料坯料加热到900℃以上的奥氏体转变温度,在钢板具有一定的延展性时,将其快速送至压力机进行冲压,冲压时模具合模要保持一段时间的稳定压力,模具内的冷却设备能够对钢板进行淬火,使冲压零部件内部形成均匀的马氏体结构,可以更好地控制冲压件的形状,并获得良好的尺寸精度和机械性能。

热成形工艺生产的冲压零件,在零件产品表面有一层氧化皮,须通过抛丸或酸洗等工艺去除,之后对零件进行修整和钻孔。因热冲压零件的强度较高,不能通过传统方法进行修整和钻孔,必须通过激光切割技术完成。

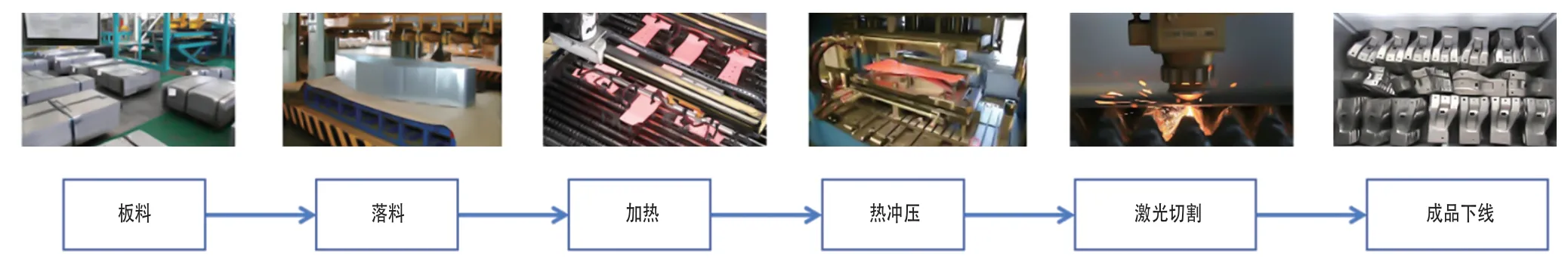

⑵工艺流程见图2。

图2 工艺流程

⑶技术优势。

①改善车辆的碰撞性能,提高了汽车的安全性;

②提高工件强度,优化产品结构;

③热冲压件成形稳定性相对较好;

④减少车身零部件数量,降低了车身结构设计难度;

⑤降低了冲压件对压力机的吨位要求;

⑥有效提高了零部件表面硬度和耐磨性。

⑷典型应用场景。

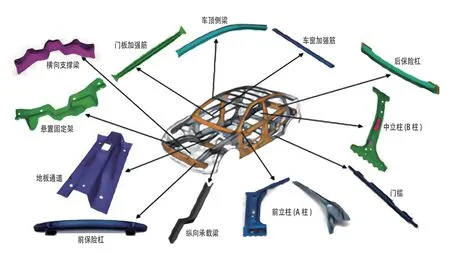

车身采用热成形零部件主要有A 柱、B 柱、门槛、防撞梁、地板通道、横向支撑梁、纵向承载梁、前后保险杠、侧围加强板(门环结构)和后地板纵梁等,如图3 所示。

图3 采用热成形的零部件

激光拼焊成形

⑴工艺原理。

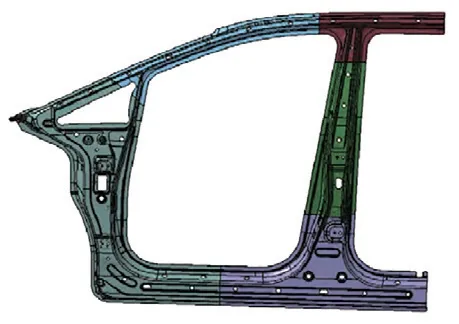

激光拼焊技术是指激光功率密度达到一定值时,将工件表面温度迅速升高,短时间内达到沸点,将两个工件拼焊部位熔化、冷却,然后凝结成一个整体的过程。这项技术可以将不同等级、不同强度和不同厚度的钢板采用激光拼焊技术连接,从而实现最大程度的减轻重量,并提高安全性。热冲压和激光拼焊相结合可以解决大多数汽车零部件对轻量化的要求。这种拼焊板一般由两个或三个工件焊接而成,侧围门环属于典型的多种厚度钢板通过激光拼焊结合而成的结构,见图4。

图4 多种厚度钢板门环

⑵工艺流程。

预处理(除污垢)→对位→焊接→后处理(焊缝打磨)。

⑶技术优势。

①优化了车身部件质量,实现更大程度的车身轻量化;

②加热集中,工件焊接变形性小;

③简化制作工艺,减少投入设备工序,减低了生产成本;

④降低了整备质量,从而减少汽车油耗;

⑤原材料使用率大大提高,减少废料,达到环保目的;

⑥不同材料和厚度组合,使结构刚度提升,增加了抗腐蚀性。

⑷典型应用场景。

激光拼焊工艺解决了由传统单一厚度材料所不能满足的超宽板及零件不同部位具有不同工艺性能要求的工艺问题。该项技术在汽车行业主要应用于车身侧围外板、侧围内板、B 柱、顶盖、车门内板、地板等。

注塑成形

⑴工艺原理。

注塑成形属于物理变化,是将颗粒状或粉末状的原材料加入到注射机的料斗内,原材料经过高温加热熔化呈流动状态,在注射机的螺杆推动作用下,经过喷嘴和模具的浇注系统进入模具型腔,在模具型腔内降温冷却硬化定型,形成所需工件形态。

⑵工艺流程。

原材料→自动上料→烘干→加热→填充→保压→冷却→脱模→机器人引取→皮带机输送→修边→检查→下件。

⑶技术优势。

①成形速度快,周期短,尺寸精度高;

②生产效率高,产品质量稳定,易于实现自动化生产;

③产品质量轻,以塑代钢实现更大程度的车身轻量化;

④简化制作工艺,减少投入设备工序,减低了生产成本;

⑤降低了整备质量,从而减少汽车油耗;

⑥原材料可二次利用,减少废料,达到环保目的。

⑷典型应用场景。

近些年,随着汽车车身轻量化、生产制造低碳、绿色节能的提出,注塑零部件在汽车车身设计得到广泛的应用。在汽车内饰件中主要应用于仪表盘、副仪表板、车门防护板、座椅、顶棚等;在汽车外部件中主要应用于前后保险杠、汽车外板件(车门外板、机盖外板等)、挡泥板、侧防撞条、左右翼子板、前盖装饰、格栅、导流板、车灯及雨刮器等。

多纤维复合材料成形

⑴工艺原理。

HP-RTM(高压树脂传递模塑成形工艺)是指利用高压压力(80bar)将树脂对冲混合并注入到已经经过剪裁预成形的增强纤维材料和预置嵌件的真空密闭模具内,经树脂流动充模、浸渍、固化和脱模,获得复合材料制品的成形工艺。

PCM(聚合物复合材料):预浸料模压成形工艺将预浸料按照一定的产品造型,铺覆在金属模具上,合模后,在一定温度和压力下,产品固化成形。

SMC(玻璃纤维)模压成形工艺将一定量的经过一定预处理的模压料放入预热的压模内,施加较高的压力使模压料充满模腔。在预定的温度条件下,模压料在模腔内逐渐固化,然后将SMC 产品从压模内取出,再进行必要的辅助加工即得到最终产品。

LFT(长纤维增强热塑性材料)注塑成形工艺采用螺杆一线式实现在线混配注塑成形,主要由合模机构、塑化注射机构、进纤系统、液压系统和电器控制系统组成,配以切纤机、机械手、模温机等构成,借助外力牵引纤维粗纱经过浸渍、固化和切料等工序来制备LFT 材料,成形后的材料截面固定且实现材料连续生产。

⑵工艺流程。

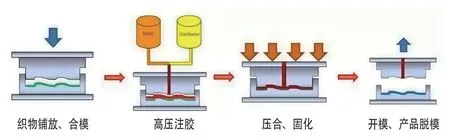

①HP-RTM 成形工艺流程见图5。

图5 HP-RTM 成形工艺流程

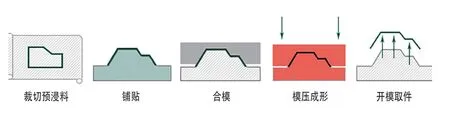

②PCM 预浸料模压成形工艺流程见图6。

图6 PCM 预浸料模压成形工艺流程

③SMC 模压成形工艺流程见图7。

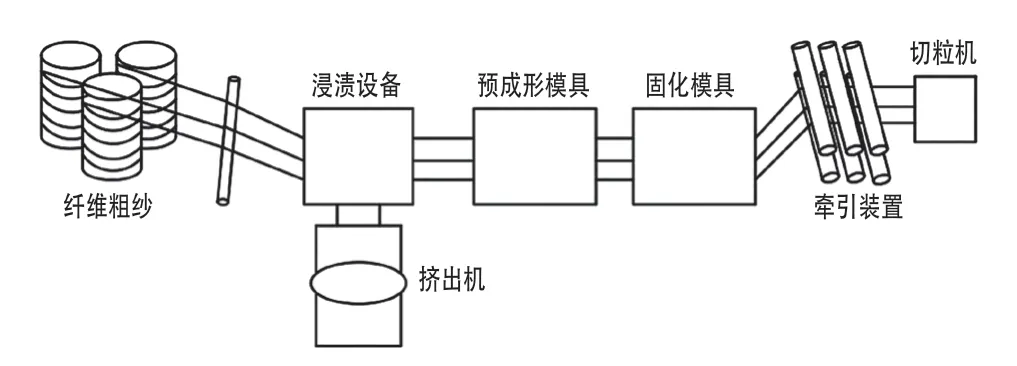

④LFT 挤出成形工艺流程见图8。

图8 LFT 挤出成形工艺流程

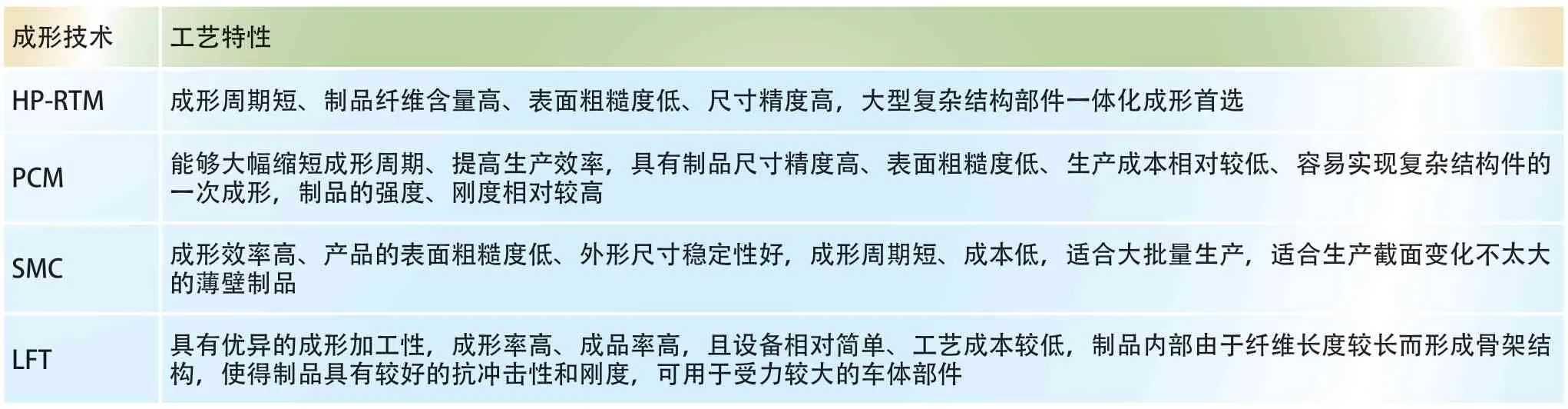

⑶技术优势见表1。

表1 多纤维复合材料成形

⑷典型应用场景。

多纤维复合材料使用以上制程工艺,常见于车身系统的四门两盖、散热器罩、保险杠、底板、门窗框架,底盘系统的横纵梁、支架、轮毂、板簧、汽车发动机系统的连杆、摇臂油箱底壳、传动系统的传动轴、减速器、制动系统的刹车片等部件。HP-RTM 和PCM制品因为具有非常好的纤维取向,刚强度等力学性能较好,更适合制造钢制车身上的大型框架结构和钣金结构件,如车身框架、外覆盖件等;而SMC 和LFT 制件因使用非连续纤维,在力学性能上表现稍弱,但更适合生产复杂结构的小型异形件,且部件厚度可以较大。

一体化压铸成形

⑴工艺原理。

压力铸造(简称压铸)是指在高速高压的作用下,将液态或半液态金属填入压铸模型腔,并使金属液在一定的压力下快速凝固成铸件的一种精密铸造方法。高速高压是压铸技术与其他铸造方法的根本区别,也是最重要的特点。

近年来,随着新能源汽车国内市场占有率的进一步提高,压铸工艺的使用范围也从传统的动力总成壳体(电机、多合一动力总成)、电池壳体发展到车身结构件,大型压铸机锁模力也从5000 吨快速发展到12000 吨,车身结构件越做越大,集成的零件也越来越多,从最初的减振塔发展到发动机仓、后地板等大压铸件,一体化压铸工艺大行其道。

⑵工艺流程。

熔炼→压铸→去浇道→清理→矫形→检测→机加工→标准件压铆→涂装→检测→成品。

⑶技术优势。

①压铸时金属液体承受压力高,流速快,产品质量好,尺寸稳定,互换性好。

②生产效率高,适合大批量生产,经济效益好。

③对于车身结构件来说,如果采用铝合金压铸工艺,可以用一个压铸件代替原来多个冲压件点焊而成的焊接总成件,从而省掉冲压焊接工序,省时省力。如国内某整车厂后地板采用一体化压铸工艺后,车身下部重量降低30%,制造成本下降40%,车身下部零件数量比上一代车身下部减少79 个,焊点数量由700 ~800 个减少至50 个,制造时间由传统工艺的2 ~3 小时减少至3 ~5 分钟,成功实现了生产效率的提高,生产成本的下降。

⑷典型应用场景。

起初在一些高端车型上采用压铸工艺的车身结构件主要有前减振塔、后减振塔、仪表台、后轮罩、中通道、A 柱、B 柱、车门内板等,见图9,近几年来,车身结构件有大型化的趋势,多家车企目前已积极部署发动机仓、后地板等大总成件的压铸工艺见图10。

临川四梦临川文学的经典名作,指明代剧作家汤显祖的《牡丹亭》《紫钗记》《邯郸记》《南柯记》四剧的合称。因“四剧”皆有梦境,才有“临川四梦”之说,亦可说“四剧”本身就是其毕生心血凝聚成的人生之梦。

图9 车身结构件压铸第一阶段

结束语

新材料、新工艺、新技术在汽车工业中的应用,对传统汽车生产制造是一次颠覆性的突破。多纤维材料相比于传统碳钢材料具有高强度、高刚度且还具有优良的隔音和防振性能,同时质量更轻,提升了汽车的安全性、经济性和舒适度。此外,应用复合型材料和一体化压铸等新工艺,加工更容易、能源材料消耗更低。随着新材料和新技术的不断进步,降低了汽车生产碳排放量,有利于实现汽车工业生产绿色、节能、环保及可持续发展的理念。