火电厂锅炉屏式过热器爆管原因分析及处理

2023-11-07陈凤斌

陈凤斌

(贞丰县电力投资有限公司)

0 引言

锅炉是火电厂最重要的三大设备之一,锅炉出现故障会影响机组安全运行,影响电网稳定,增加检修工作量及维修费用,频繁的启停和负荷大幅度变化会缩减机组使用寿命,造成巨大的经济损失。

某电厂锅炉采用哈尔滨锅炉有限责任公司设计的HG-1117/25. 4/571/ 569-WM3 型锅炉,为超临界、单炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的“W”火焰型锅炉,自完成168h 试运行后投入生产共约3 万h,该电厂为孤网运行机组,发电机组参与电网深度调峰调频,机组负荷长期随电网大幅度波动。该锅炉的屏式过热器布置在炉膛顶部,每组18 根U 形管,顶棚下方材质为SA-213TP347H、上方材质为SA-213T91,设计压力<28. 6 MPa,设计温度546℃。当锅炉运行时,管子外壁直接被高温烟气覆盖,既吸收炉膛直接辐射热,又吸收高温烟气对流热,工作条件十分恶劣。管子的冷却依靠内部蒸汽,当内部没有蒸汽流动或者流动蒸汽量不足以使管子充分冷却时,会导致管子超温,进而出现氧化、变形、泄漏、爆管等情况,给机组安全运行带来严重安全隐患[1]。

1 事件描述

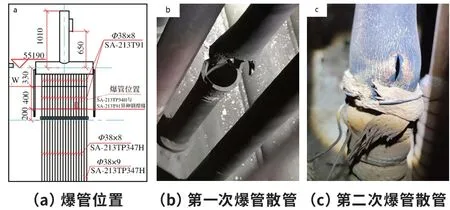

某电厂锅炉自168h 后投运至今约3 万h,炉顶屏式过热器集箱散管在两个月内发生两次爆管,导致锅炉停止运行。爆管发生时,锅炉突然运行异常,出力骤降,给水量急剧上升,给水量与主蒸汽流量差过大,且炉顶有大量蒸汽冒出。停机冷却后对炉顶管道进行排查,发现屏式过热器集箱散管发生爆管。第一次爆管的集箱散管为炉顶大包内从右往左第11排,第二次爆管的集箱散管为炉顶大包内从右往左第4 排,均为顶棚上SA-213T91 与SA-213TP347H 异种钢对接焊缝的SA-213T91 钢侧,爆管位置如图1所示。爆管位置离焊缝有100mm 左右,焊缝外观良好,管内焊缝成形良好,管口均匀,无错边现象,基本可以排除是由焊接施工质量问题导致的爆管。从图1 中可以看出,第一次爆管散管爆口呈喇叭形,第二次爆管散管爆口出现明显鼓包,爆口边缘出现较多树皮状褶皱,两次爆管位置均出现蠕胀现象。

图1 爆管位置及宏观形貌

2 原因分析

爆管事件发生后,为查明爆管原因,从锅炉运行情况、受外力情况、爆管管子外观、硬度、金相组织等方面进行排查分析。

通过调取第一次爆管前24h 屏式过热器集箱散管的监控温度曲线可知,此次运行期间最高温度未超温,最大升温速率为1.33℃/min,趋势稳定,无锯齿状升降温曲线。可以排除由于短期热应力、交变应力及超温运行造成的爆管。调取第二次爆管前24h屏式过热器集箱散管的温度变化曲线图可知,也未出现短期超温现象,但温度波动剧烈,最大升降温速率为6.5℃/min,温升温降速率远超金属承受范围。该机组在投入生产运行的5 年中,长期参与调频调峰,启停次数较多,锅炉受热面经常急剧升降温并时有发生超温情况。两次爆管位置均为SA-213T91与SA-213TP347H 异种钢对接处,在20~600 ℃范围内SA-213TP347H、SA-213T91 线膨胀系数分别为18.5×10-6/℃和12.6×10-6/℃,两种钢材的线膨胀系数相差较大,在长期热应力、交变应力作用下,金属容易发生热疲劳脆化,特别是异种钢对接处,因两种钢材受热膨胀量不一致,在循环热作用下工作时,易产生热应力或热疲劳。

如图2 所示,从爆管的宏观形貌可见,管壁断面整齐,存在撕裂棱、剪切蠢等宏观特种,为脆性断裂,外壁氧化皮呈树皮状褶皱状,管子有明显的胀粗现状。两次爆管的散管外观呈黑褐色,外观与旁边管子颜色明显不一致,应为超温导致金属过热氧化发黑,爆管内壁产生大量氧化皮并脱落,切除爆管的U形管下部,排出大量黑色氧化皮,且散管内壁氧化物明显出现过热烧蚀现象。作为对比,切除两根未爆管的U 形管,仅排出少量黄色氧化皮。进一步对散管进行壁厚测量发现,散管厚度为7.1~8.0mm,表明散管存在不同程度的氧化,氧化皮脱落后壁厚减薄[2-10]。

图2 散管内壁氧化

在机组长时间的运行过程中,管子内壁形成氧化皮,氧化皮的热阻较大,传热效果差,影响内部蒸汽与管壁金属的热量交换,导致管壁温度进一步升高,而温度升高又加速了其氧化过程,形成恶性循环,氧化皮越来越厚,管壁厚度越来越薄。由于氧化皮的热膨胀系数与管子母材金属不同,机组频繁启停或者启停速度过快,温度急剧变化,管子内的氧化皮大量脱落,掉入U 形管导致堵管,管道内部介质通流截面减小,蒸汽流量不足,管壁吸收的热量不能及时被带走,管子温度快速上升超过设计许用温度,长期如此导致力学性能严重下降,在高温且内部蒸汽压力的作用下,管子胀粗变形,最终导致爆管[11-14]。

依据DL/T884—2019《火电厂金相检验与评定技术导则》对两次爆管和硬度低于160HB 的共6 根管子进行金相检测,将试样研磨和抛光后用4%硝酸酒精浸蚀,使用AFISS A1m 蔡司金相显微镜500 倍进行观察拍照,发现组织老化均达5 级,组织中存在大量铁素体、碳化物、沿晶裂纹和孔洞等缺陷。SA-213T91 材料在正常状态下的显微组织应为回火马氏体,机组运行过程中存在长期过热现象,经常性超温,回火马氏体逐渐消失,碳化物聚集长大,最终分解成块状铁素体和沿晶界分布的粗大碳化物,管子的力学性能显著降低,如图3 所示。

图3 SA-213T91 金相组织

DL/T438—2016《火力发电厂金属技术监督规程》规定SA-213T91 材料的硬度范围为180~250 HB。爆管发生后,对爆口散管进行布氏硬度检测,共检测458 根散管,发现有396 根硬度低于180HB,占比高达86. 5%,说明金属普遍存在不同程度的老化现象,金属的力学性严重下降。选取硬度值低于160HB 的6 根管子送实验室进行硬度校核,将管子加工后抛磨,去除表面凹凸面和油膜,形成平面,再对打磨平面进行金属洛氏硬度试验并换算为布氏硬度,结果显示第一次爆管散管硬度为144HB,第二次爆管散管硬度为156HB。下表为实验室硬度复测数据,其中4-2、11-2 分别为两次爆管散管的硬度测试结果。

表 部分T91 管段硬度数据

通过上述分析发现,该锅炉爆管原因主要有:①机组在多年的运行过程中负荷长期大幅波动造成的交变应力,使散管金属产生热疲劳,组织铁素体化并出现沿晶裂纹和孔洞等缺陷,老化情况严重,金属脆化,力学性能明显下降。②机组频繁启停且升温降温速度较快,导致氧化皮脱落,在散管内部造成堵塞截流,致使局部超温,引发爆管。

3 修复措施

采用换管焊接对爆管的散管进行修复,焊接环境应符合DL/T869—2012《火力发电厂焊接技术规程》要求。根据换管位置及换管长度,采用规格为Ф38×8、材质为SA-213T91 的散管制备替换管子,管材应留有加工余量,便于现场修配。焊工应具备GTAW-III-6G-8/38 -02/10/12 资质。

返工方案:①使用机械切割方法在离爆管位置上下方各250mm 的位置将散管切断,先对下方进行切割,切管后使用水溶纸封堵管子下部,避免切屑废料进入管道,再切割爆管位置上方;②使用坡口机在原管和备管上制备35°坡口,钝边1mm,装配焊口时对口应留2~4mm 间隙。③使用抛光轮对焊缝两侧20mm 范围进行抛光,将内、外壁的油漆、污垢、铁锈等清理干净,直至露出金属光泽;④使用对口钳进行对口,对口间隙为2~4mm,严禁错边、折口。⑤焊前预热温度为200~250℃,层间温度为200~300℃,使用钨极氩弧焊焊接,采用Ф2.4mm 的ER90S-B9 焊丝,焊接道数为3,焊接电流为90~105A,焊接电压为10~12V,第一道焊缝的焊接速度为55~65cm/min,填充和盖面焊缝的焊接速度为50~60cm/min,保护气体为纯度为99.99%的氩气,流量为9~10L/min; ⑥焊接完成立即对焊口进行热处理,采用柔性陶瓷加热片进行加热,恒温温度760±10 ℃,恒温时间1h,升温、降温速度均≤150℃/h,加热宽度160mm,保温层宽度240mm;⑦热处理完成24h 后采用X 光机对焊缝进行射线探伤并对焊缝及母材硬度进行检测。

4 结束语

该电厂发电机组参与电网调峰调频,机组负荷长期随电网大幅度波动,负荷波动造成超温运行,温度变化剧烈,使管材金属产生热疲劳,组织铁素体化并出现沿晶裂纹和孔洞等缺陷,老化情况严重,金属脆化,力学性能明显下降;温度剧烈升降,导致氧化皮脱落,在U 形管内部造成堵塞截流,致使局部超温,引发爆管。

针对以上结论,提出以下几点建议以供参考:①针对该电厂发电机组现状,建议退出机网协调自动,保证机组平稳运行。尽可能减少机组启停次数,在启停及运行过程中,严格遵循锅炉厂家的升温升压曲线及升降负荷速率控制,尽量维持机组运行时负荷稳定,减少由于温度突变造成的氧化皮大量脱落[8]。②建议在机组等级检修中,重点对屏式过热器U 形部位采用内窥镜、射线检测等方式进行检测,排查氧化皮量,并制定相应的氧化皮清理措施。③制定预防金属超温氧化方案,严格按照规范要求做好锅炉系统金属保养工作[9]。④对另一台锅炉同部位管道进行检查,及时排除安全隐患。⑤加强水质管理。