透明陶瓷夹层结构冲击响应及BP 神经网络预测*

2023-11-07罗浩舜牛欢欢王木飞陈佳君李志强

罗浩舜,牛欢欢,王木飞,陈佳君,李志强,2,3,4

(1. 太原理工大学机械与运载工程学院应用力学研究所,山西 太原 030024;2. 太原理工大学材料强度与结构冲击山西省重点实验室,山西 太原 030024;3. 太原理工大学力学国家级实验教学示范中心,山西 太原 030024;4. 太原理工大学航空航天学院,山西 太原 030024)

透明材料因其具有良好的透光性[1],为使用者呈现出优秀的可视效果,成为许多行业不可或缺的关键材料。单一透明材料,在某方面具有优点的同时,又在其他方面有着难以忽视的缺陷。以最常见的透明玻璃来说,虽然其具有卓越的透光性及耐腐蚀性[2],但其材料强度不高,且属于脆性材料,一旦承载至材料失效,玻璃体会立刻发生破坏并产生碎片,极有可能带来二次伤害[3]。随着材料科学的不断发展,以聚合物[4]为主要成分的透明材料得到人们的青睐,通过将传统透明材料与聚合物材料结合制备的透明夹层结构可以充分发挥各材料的优点[5],在玻璃幕墙、飞机、装甲车、航天器等多个领域广泛应用。在上述领域中,结构的抗冲击性能是研究人员关注的重点。尹怡林[6]通过落锤实验对单层玻璃和PVB (polyvinyl butyral)夹层玻璃在低速冲击下的性能进行了研究,总结了玻璃的破坏模式及影响因素。Galuppi 等[5]对夹层结构的面外挠曲行为进行了研究,确定了结构整体的挠曲性能是由玻璃层与聚合物夹层的剪切耦合决定的,提出了夹层玻璃的力学性能位于脱胶分层强度极限和单片破碎强度极限之间。Deng 等[7]则以中国的高速铁路列车所用的夹层玻璃窗为研究对象,利用空气炮模拟列车在行驶过程中受到风沙颗粒载荷作用下的工况,对小颗粒冲击下的裂纹萌生扩展以及划痕与速度的关系进行了分析。Zhang 等[8]对夹层玻璃进行了摆锤冲击和爆炸实验,将实验结果与传统的单自由度模型和设计标准进行比较,讨论了以往方法对预测夹层玻璃动态响应的适用性,并结合数值模拟[9],研究了夹层玻璃窗户边界条件对结构整体受爆炸载荷作用的影响。Straßburger[10]使用7.62 mm 口径步枪子弹,以(850±15) m/s 的速度射击靶样,对透明夹层结构进行了弹道冲击实验,研究发现,透明陶瓷的防弹性能接近2 倍厚度的钠钙玻璃,陶瓷材料的应用可以有效减轻透明防弹结构的重量。

透明夹层结构的冲击破坏过程受到多种因素的影响[11],涉及不同材料以及边界非线性的问题,难以通过直接的力学模型进行研究。有限元模型在面对复杂结构参数和多种需求工况下又需要进行多次计算,耗时较长且效率低下。近年来,机器学习[12]的发展为解决多因素非线性问题提供了新的方法[13]。以人工神经网络为代表的算法可以通过自身不断迭代优化[14],快速求解输入参量与目标参量之间的非线性关系,实现目标预测[15]的功能。目前,已有部分研究尝试使用机器学习算法对复合材料的力学性能进行研究[16]。Xu 等[17]建立了三维编织复合材料微结构与整体弹性模量的BP 神经网络模型,该模型准确分析了结构参数与性能参数之间复杂的非线性关系,对宏观力学性能进行了精准预测。Mauro 等[18]则将机器学习应用于玻璃材料,对不同成分硅酸盐玻璃的杨氏模量进行预测。针对冲击工况,刘源等[19]采用BP 神经网络模型对铝制平板在高速冲击下的损伤模式进行了识别,对比传统人工识别更高效。孟嫣然等[20]则通过基于鲸鱼优化过后的核极限学习机,对夹层玻璃在刚体冲击下的实验破坏状态进行了预测,综合考虑了玻璃构型、中间胶层、边界约束等条件的影响。

以往的研究大多通过落锤进行冲击加载,冲击速度较低。且透明夹层结构试样往往仅有单一玻璃材料加中间黏合材料构成[21],前后面板往往同时发生破坏。本文中,选用以强度较高的蓝宝石(Al2O3)陶瓷[22]为迎弹层、氧化硅无机玻璃[23]和聚碳酸酯(polycarbonate, PC)有机玻璃为吸能结构层和聚氨酯作为胶结材料的透明夹层结构为研究对象,采用一级轻气炮作为加载装置,并利用高速摄像机记录结构在冲击下的动力学响应及裂纹扩展模式;在实验的基础上,通过有限元模拟获得大量样本数据;最终,利用BP 神经网络模型对透明夹层结构在弹体冲击下的峰值挠曲位移进行预测。

1 冲击实验

1.1 实验装置

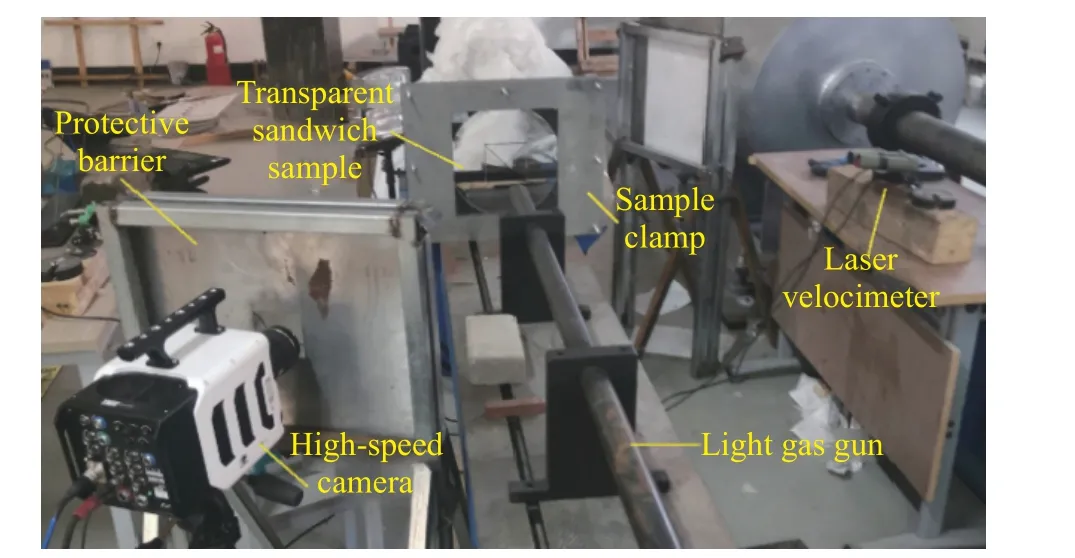

实验装置布局如图1 所示:透明夹层结构试样通过钢板夹持,固定在轻气炮口前方300 mm 处,试样中心与炮口中心对齐;炮口处设有激光测速仪,用以测量弹体射出速度;在试样前方,轻气炮台左侧架设高速摄像机,用以拍摄试样在弹体高速冲击下的破坏过程。

图1 实验装置布局Fig. 1 Layout of experimental setup

1.2 实验试样

为确保弹体与试样冲击的瞬间为单点接触,尽量避免弹体飞行过程中发生偏转造成的接触不当。实验中使用半球形圆顶弹体进行冲击,弹体通体直径为12 mm,弹身部分长15 mm,弹头部分为半径6 mm 的半球体,弹体实物及模型如图2 所示。

图2 弹体实物和模型Fig. 2 Physical and model bullets

透明夹层结构共分为3 层,如图3 所示。最上层是尺寸为100 mm×100 mm 的正方形Al2O3陶瓷层,该材料冲击强度极高,适合作为迎弹层接受冲击。第2 层是尺寸为300 mm×300 mm 的正方形二氧化硅无机玻璃层,其冲击强度略低于Al2O3陶瓷,由于冲击能量传递到第2 层时已经衰减,出于经济性的考虑,选取二氧化硅无机玻璃作为第2 层材料。最下层为300 mm×300 mm 的正方形聚碳酸酯有机玻璃层,该材料在拥有较高冲击强度的同时,具有一定的韧性,可以通过变形延伸吸收更多的能量,作为防护结构能够避免突然的破碎损坏且有效阻挡碎片。各层之间通过聚氨酯胶层黏结,聚氨酯性能稳定,不易老化,可以达到很高的透明度,黏结效果稳定,强度较高,适合作为冲击防护件的黏合剂。陶瓷层与无机玻璃层之间胶层厚度为0.63 mm,无机玻璃层与有机玻璃层之间胶层厚度为1.26 mm。

图3 透明夹层结构模型及实物照片Fig. 3 A model and a photo for a transparent sandwich structure

1.3 实验结果分析

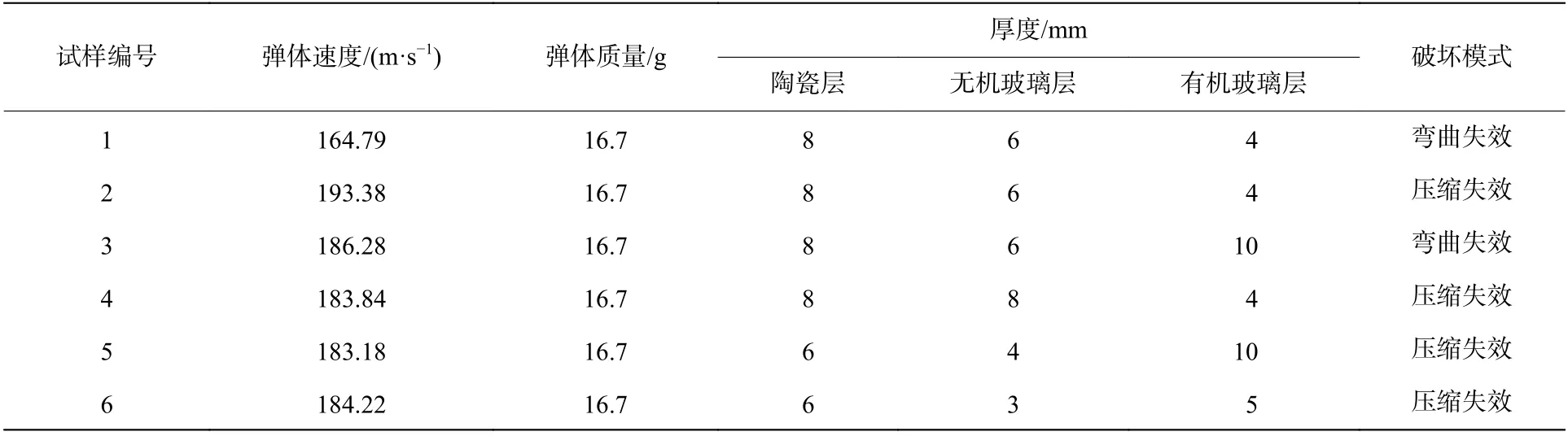

对6 种透明夹层结构试样进行了轻气炮冲击实验,对比了不同结构配置透明夹层结构的抗冲击能力。由于弹体速度和加载气压并非完全线性关系,个别实验组次的加载强度有所区别。各组试样陶瓷层和无机玻璃层均出现破坏,但有机玻璃层完好且未出现裂纹。实验条件及结果如表1 所示。

表1 实验条件及结果Table 1 Experimental conditions and the corresponding results

1.3.1 动态裂纹扩展

为记录冲击载荷下透明夹层结构的动态响应过程,架设了Phantom TMX7510 高速相机,图像像素为256×256,帧率为4.5×105s-1。接下来结合高速摄像记录画面,对2 种失效模式的动态过程进行讨论。

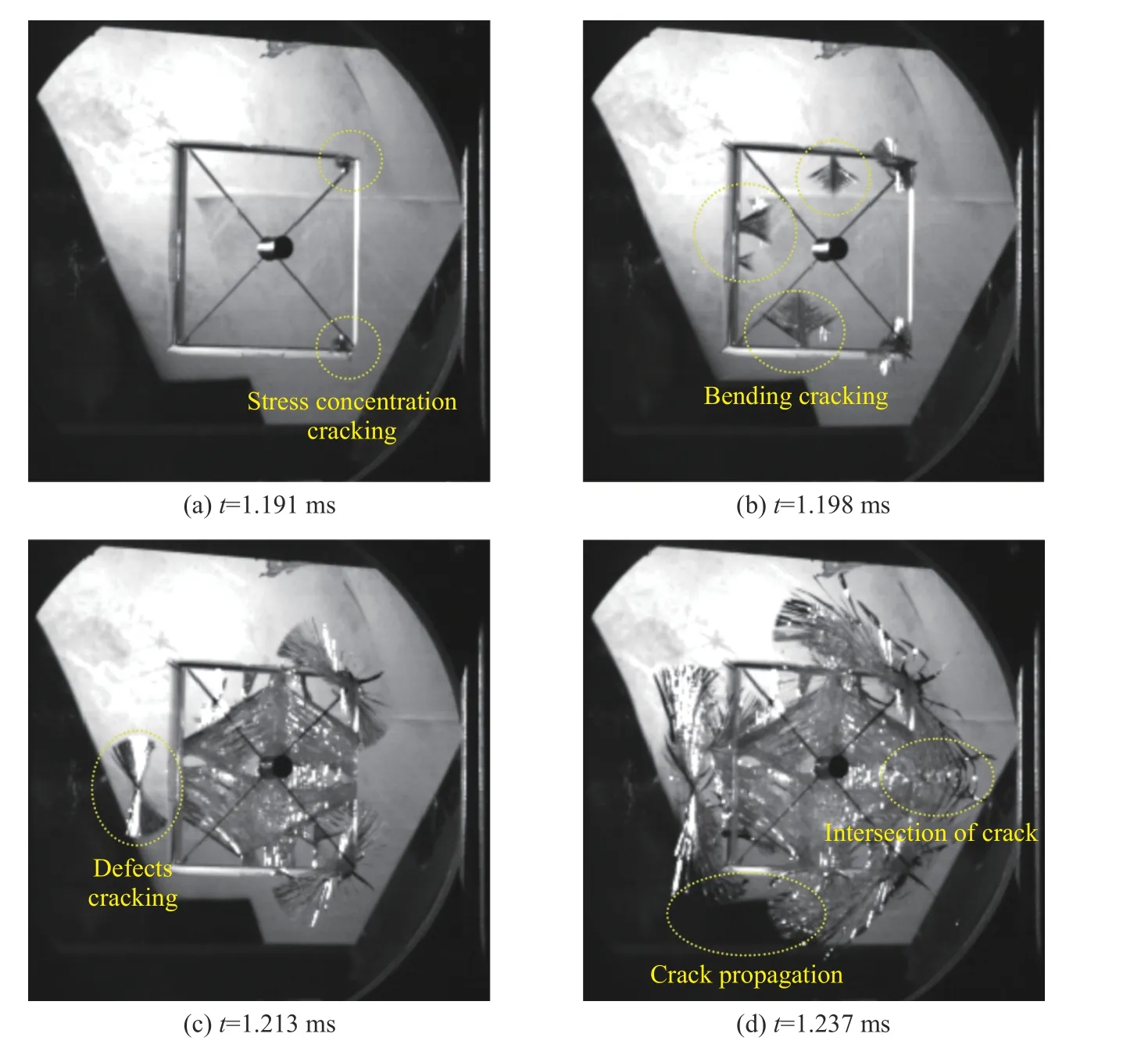

(1)弯曲失效

首先,对陶瓷层受抗弯强度失效所导致的弯曲破坏模式进行分析,图4 为试样3 在冲击过程中不同时刻的高速摄像图片。从图4(a)可以看出,该瞬时弹体已经轻微变形,但冲击接触点附近的材料并未出现失效破坏,而无机玻璃层在陶瓷层右上角和右下角处由于应力集中萌生了裂纹。从图4(b)可以看出,该瞬时无机玻璃层裂纹向外扩展,且在透明陶瓷层上边缘、左边缘和下边缘的中点或近似中点处也出现了裂纹,并向临近的起裂点方向扩展。由于陶瓷层在弹体冲击下产生内部凹陷的挠曲变形,边界中点近似为挠度最大处,且陶瓷层边界处胶结密度低于中央位置的胶结密度,下层的无机玻璃无法提供较高的刚度以吸收冲击能量,留下了更大的弯曲变形空间,因此裂纹从陶瓷层边界萌发。从图4(c)可以看出,该瞬时陶瓷层裂纹已经扩展至相互交汇,在片层上呈现出近似菱形的裂纹分布。虽然陶瓷层裂纹出现较晚,但裂纹扩展相较于无机玻璃层中的裂纹更迅速。无机玻璃层上因应力集中出现的裂纹也出现进一步扩展,值得注意的是,无机玻璃层中除了先前已经出现的裂纹外,在左侧还出现了一处裂纹,并向外扩展。由于该处裂纹与陶瓷层还有一定距离,且实验后观察确定此处依然平整透明,排除其因内部胶层存在异物引起开裂,所以推测为无机玻璃层内部的缺陷在冲击带来的应力波影响下出现的裂纹。从图4(d)可以看出,该瞬时陶瓷层右上角和右下角位置处的无机玻璃层中裂纹已经扩展至交汇贯通,而左侧缺陷引起的裂纹依然在扩展中,在其临近右下角裂纹时,两者发生方向的偏转并逐渐靠近,即将汇合。

图4 冲击过程中不同时刻试样3 的高速摄像图片Fig. 4 High-speed camera images of sample 3 at different times during impact

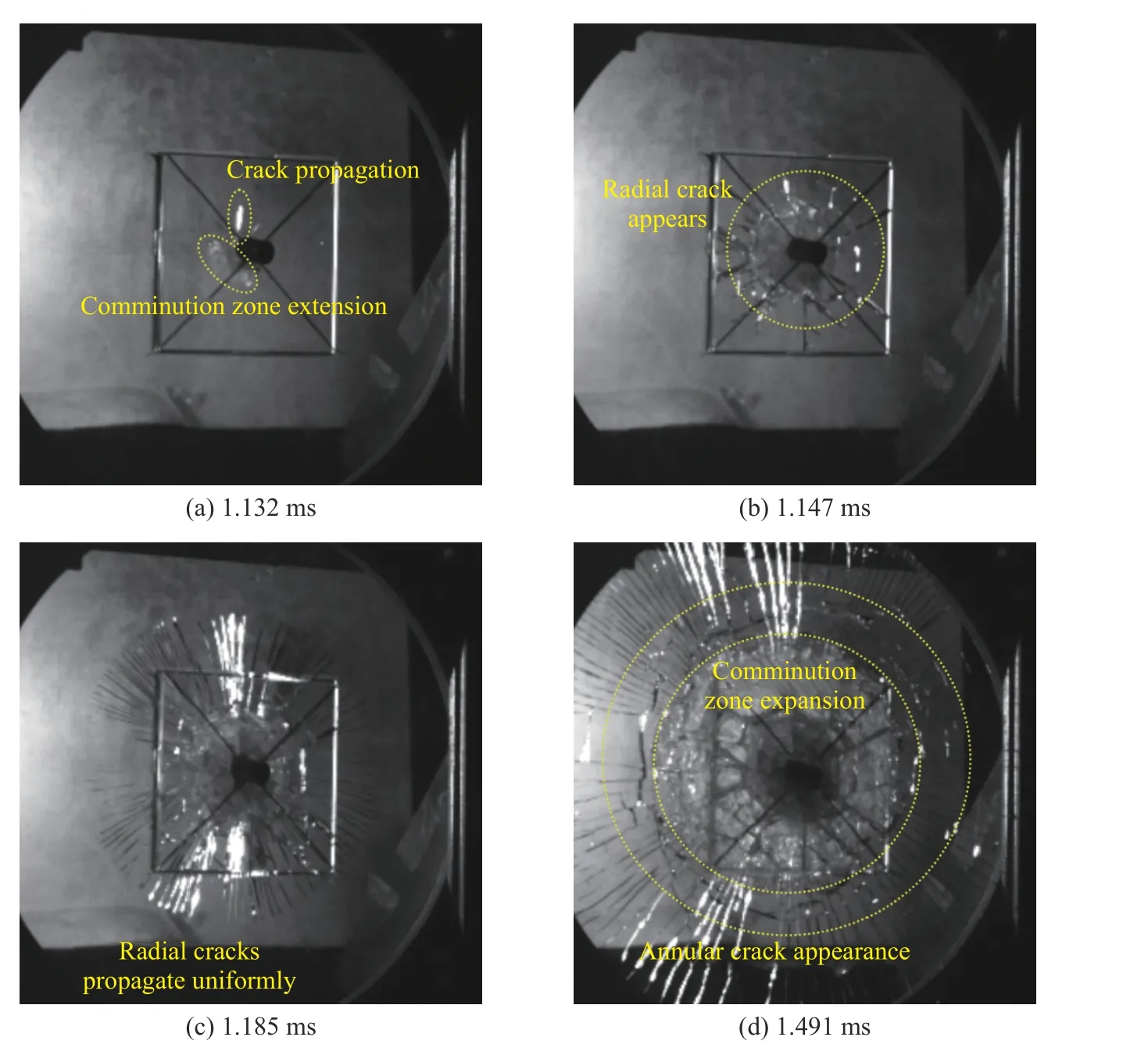

(2)压缩失效

接下来,对陶瓷层因弹体冲击引起的压缩破坏模式进行分析。较多试样呈现出此类破坏模式,图5为试样6 冲击过程中所记录下的高速摄像图片,该试样无机玻璃层和有机玻璃层相比其他几组试样更薄,整体结构刚度更低,裂纹分布密集,更易观察。图5(a)对应1.132 ms,根据动态录像可以确定在弹体冲击点处陶瓷材料发生粉末状破碎,并且粉碎区逐渐扩大,之后在冲击点上方出现了单一的放射状裂纹,随后更多方向上放射状裂纹陆续产生。与放射状裂纹相比,粉末状破碎区域的扩展范围较小,扩展速度明显较慢,呈现出图5(b)所示的状态。随着冲击的继续,陶瓷层下方的无机玻璃层也出现了一定程度的粉碎型破坏,在冲击点附近同样出现粉碎区域,但更多的放射状裂纹迅速向四周扩散,在1.185 ms时呈现出如图5(c)所示的模式,约0.05 ms 后放射状裂纹由粉碎失效区边界扩展至无机玻璃层边界,扩展速度远高于粉碎失效区的扩展速度。这一过程中放射状裂纹分布均匀,各方向裂纹扩展速度几乎相同,表明此过程中自冲击点向四周扩散的应力波在各个方向上传播速度一致。放射状裂纹扩展至无机玻璃层边界后,裂纹外围不再有新的扩展,而是试件中间的粉碎型破坏区域不断扩大,呈现出如图5(d)所示的状态,并且此时在粉碎型破坏区域外围出现了环向裂纹。环向裂纹自多个方向到冲击中心距离不等的起裂点处陆续出现,起裂点普遍产生于放射状裂纹处,并沿着环向扩展,扩展至临近放射状裂纹后大多继续开裂,产生较连续的裂纹,少部分停止开裂,且环状裂纹扩展的过程中存在向临近环状裂纹交汇贯通的转向趋势。并且随着冲击过程的持续,距离冲击点更远处不断产生新的环形裂纹。粉碎型破坏区域扩展至周围环形裂纹后逐渐停止扩展。

图5 冲击过程中不同时刻试样6 的高速摄像图片Fig. 5 High-speed camera images of sample 6 at different times during impact

1.3.2 破坏模式分析

通过轻气炮冲击实验与高速摄像相结合的研究方式,记录下了陶瓷层为迎弹层,无机玻璃和有机玻璃层为能量吸收层的透明陶瓷结构在弹体冲击下的裂纹萌生与扩展过程,其最终破坏呈现陶瓷面板弯曲破坏和冲击压缩破坏主导的2 种破坏模式。接下来对这2 种破坏模式及其对应的成因进行总结。

图6 为陶瓷迎弹层弯曲失效主导的破坏模式。该破坏模式主要表现为陶瓷层受到弹体冲击的部位并未因冲击带来的较大压缩应力而失效破坏,而是由于陶瓷层平板因冲击引起的整体挠度变化,中间挠度最大处下层部分因抗拉强度不足产生破坏。陶瓷材料的抗压强度远高于抗拉强度,因此承受拉应力的下层区域更易破坏。陶瓷层结构保持得较完整,较高的冲击能量由其传递至下层,因此在陶瓷边角处出现了较明显的应力集中现象,使得下方的无机玻璃发生破坏失效,随后拉应力主导的裂纹迅速扩展至整个层面。

图6 弯曲失效(试样3)Fig. 6 Bending failure (sample 3)

图7 为陶瓷迎弹层因冲击压缩破坏主导的破坏模式。该模式主要表现为陶瓷层受到弹体冲击的部位直接由于过大的压缩应力失效破坏,冲击部位呈现出粉末状碎片,并逐渐向外扩散。下层无机玻璃层中央弹体冲击处率先承受传递而来的压缩应力波,发生同样的粉碎失效,并向外扩散。同时拉伸应力波向外扩散,主导放射状裂纹的产生。

2 有限元模拟

对于透明夹层结构的轻气炮冲击实验记录了特征明显不同的2 种失效模式,且通过高速摄像记录了裂纹模式的扩展过程。但是轻气炮冲击实验难以获得较详细的实验数据,且制备的试样较少,不足以探究不同结构层厚度对透明夹层结构整体抗冲击性能的影响,结合BP 神经网络的抗冲击性能预测也需要较多数据对神经网络模型进行训练。根据文献[17],在此选择通过采用有限元数值模拟的方式进行更多结构层厚度配比的冲击实验模拟,一方面补充更多的参考数据,另一方面为神经网络模型的训练生成数据。

2.1 模型建立及工况设置

利用Abaqus 软件建立了透明夹层结构的等比模型,如图8 所示,共分为4 个部件,分别为弹体、陶瓷层、无机玻璃层和有机玻璃层。由于各层玻璃之间的聚氨酯胶层厚度过薄,在此通过内聚力接触进行连接,这一接触能够根据相邻界面节点之间应力或应变的大小控制节点之间接触的损伤失效,可以在有效模拟夹层材料之间的胶结效果的同时避免因胶层过薄、单元过小而发生的网格畸变。模型各部件均采用了八节点六面体显式动力学计算单元,并且开启了沙漏能控制以避免动力学计算过程中的网格畸变带来的能量不守恒。

图8 网格模型Fig. 8 Mesh model

利用建立的等比网格模型,采用单元删除法,对陶瓷层裂纹扩展进行模拟。数值模拟中,对陶瓷层设置的网格大小为1 mm,其余结构层网格大小为2 mm,共计260 632 个单元。选择结构层厚度配比为8 mm/10 mm/4 mm 的有限元模型,施加120 m/s 的弹体冲击载荷,进行网格敏感性验证。在网格敏感性验证中,对无机玻璃和聚碳酸酯层分别采用了1.5、1.8、2.0、2.3 和2.5 mm 的网格进行计算验证,同时统计算例中总能量、内能、动能和沙漏能的时程曲线,从能量守恒角度验证模型合理性,结果见图9。

图9 网格敏感性验证结果Fig. 9 Mesh sensitivity verification results

图9(a)中不同大小网格模型计算得到的位移曲线几乎一致,表明尺寸为2.0 mm 的网格满足计算要求,对模拟结果影响较小。图9(b)中动能的减少量基本等于内能的增加量,满足能量守恒。沙漏能仅在冲击时刻有小幅增加,小于总能量的5%,模型整体合理有效。

根据定制的透明夹层结构试样设计了13 组不同结构层厚度的模型,每组分别承受120、150 和180 m/s 的弹体冲击,共计39 个模拟工况。具体试样配置见表2。

表2 模拟工况Table 2 Simulated conditions

2.2 材料模型及参数

本文研究的重点在于以Al2O3陶瓷为迎弹层的透明夹层结构在弹体冲击下的失效模式,因此重点对陶瓷层材料进行了详细设置。对陶瓷层采用了适用于脆性材料的Johnson-Holmquist (JH-2)模型,该模型通常用于分析玻璃、陶瓷等材料的破坏损伤,且适用于分析大变形、高压和高应变率下的力学行为,其公式为:

当材料未发生损伤破坏,即损伤常数D=0 时,归一化完整等效应力可以表示为:

式中:A、C 和N为材料参数;p∗=p/pHEl,p为静水压力,pHEL为材料处于Hugoniot 弹性极限时的压力分量; ε˙ 为应变率, ε˙0为参考应变率;=σt,max/pHEL,σt,max为材料所能承受的最大静水压应力。

本构模型中的材料状态方程为:

式中:K1为材料的体积模量,K2和K3为材料常数,μ为体应变。

当材料发生破坏失效,即损伤常数D=1 时,归一化断裂等效应力可以表示为:

式中:B和M为材料参数。

模拟中所使用的弹性模量E和密度 ρ 由实验测得,其余参数取自文献[24],汇总于表3。表3 中:G为剪切模量,T为最大拉伸静水压力,为材料的归一化最大无损强度,为材料的归一化最大破碎强度,D1和D2为材料损伤的相关常数,β 为弹性能与流体静力势能之间的能量转换速率。

表3 陶瓷JH-2 本构参数Table 3 Constitutive parameters of ceramic JH-2

模拟中还涉及到无机玻璃、有机玻璃和弹体的材料参数。有机玻璃层中没有出现裂纹,且变形较小,因而其常规弹性参数即可满足计算需求。无机玻璃层的裂纹较复杂,难以与陶瓷层裂纹同时复现,且陶瓷层的材料子程序已经使得数值模拟耗时较长,由于工况较多,且后续BP 神经网络分析的过程中仅需位移数据,出于计算效率和精确度的考虑,因而无机玻璃层也仅使用弹性参数。弹体在冲击过程中未发生塑性变形,仅使用弹性参数即可满足计算需求。三者材料参数汇总于表4。

表4 材料参数Table 4 Material parameters

模拟过程中,胶层使用黏聚力接触代替,仅需设置拉伸强度和断裂应变。拉伸强度和断裂应变通过实验获得,分别为9.2 MPa 和1.6。

2.3 模拟结果分析

进行了13 组试件在120、150 和180 m/s 不同速度弹体冲击下总计39 种工况的计算。工况过于繁多,在后续的分析阶段无法一一讨论,因而选取有实验对照的结构层厚度配比为6 mm/3 mm/5 mm 的试样进行分析。

2.3.1 破坏与裂纹扩展

图10 展示了结构层厚度配比为6 mm/3 mm/5 mm 的试样在180 m/s 速度弹体冲击的数值模拟结果和高速摄像记录的实验结果。可以观察到,在冲击发生时(0.05 ms),数值模拟仅能模拟出接触点应力较高,没有立刻发生碎裂,而高速记录下的图片则显示出陶瓷瞬间被压至粉末状破碎以及竖向开裂的裂纹,在冲击初期模拟的还原度较低。随着陶瓷层碎裂的不断扩展,在0.15 ms 时模拟结果中碎裂区域明显,在冲击点附近的单元网格因失效被删除,模拟与实验中的失效范围分别为边长77 和74 mm 的正方形区域,二者吻合较好。0.45 ms 时已经有部分碎片飞离整体,失效单元的删除露出明显的空缺区域。而实验中的碎片并不会消失,可以看到明显的碎片飞起。最后选择0.70 ms 时的模拟结果和实验图像进行对比,该时刻裂纹扩展几乎已达上限,大块的脱离碎片在模拟中得以保留,呈现出崩落飞溅的状态。实验中拍摄的图片也记录下了大块陶瓷碎片飞离的场景。

图10 结构层厚度配比为6 mm/3 mm/5 mm 的试样在180 m/s 速度弹体冲击下的破坏与裂纹扩展Fig. 10 Damage and crack propagation in the specimen with the structure layer thickness proportioning of 6 mm/3 mm/5 mm under the 180-m/s-bullet impact

整体而言,数值模拟结果与实验在初期材料破碎失效的瞬间有所差异,模拟中单元由于计算插值间隔的限制无法呈现瞬间破裂的效果,但随着失效区域的扩大和裂纹的不断扩展,数值模拟结果与陶瓷整体失效分布较符合,能够较好地还原陶瓷碎块剥落飞离的效果。

2.3.2 冲击挠曲位移

在实验中,各组透明夹层结构试件在承受180 m/s 左右的弹体冲击后均未被击穿,因此难以从冲击速度到剩余速度的对比入手分析透明夹层结构对冲击能量的吸收作用。但结构整体在受到弹体冲击时会产生挠曲变形,且最底部冲击点处挠曲峰值可以有效反映结构整体的抗冲击性能。据此,通过数值模拟得到多组实验冲击点对应结构背部位置处的位移时程曲线,对不同结构层厚度配比的透明夹层玻璃抗冲击性能进行讨论。图11 为位移测点位置示意图。

图11 位移测点示意图Fig. 11 Schematic diagram of displacement measuring point

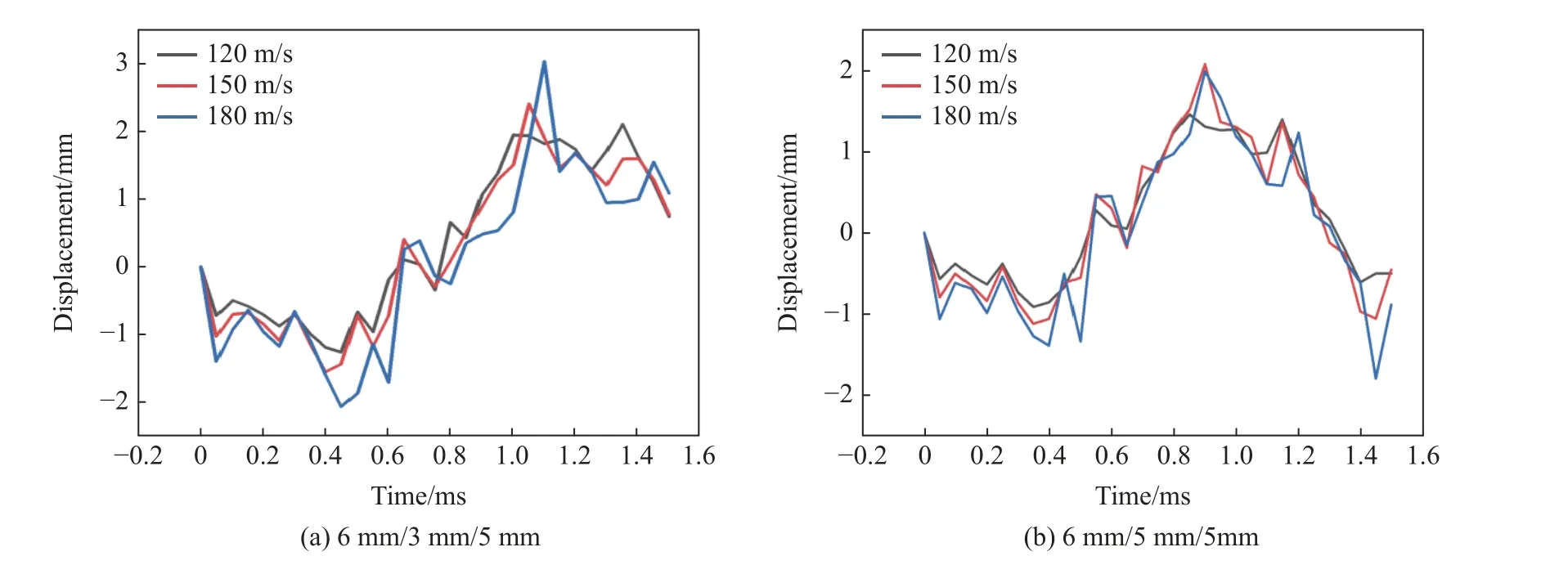

选择结构层厚度配比为6 mm/3 mm/5 mm 和6 mm/5 mm/5mm 的试样测点位移-时间曲线模拟结果进行对比,如图12 所示。

图12 在不同冲击载荷下透明夹层结构试样测点位移-时间曲线模拟结果Fig. 12 Simulated displacement-time curves of the two transparent sanwich structure specimens with different structure layer thickness proportions under different impact loads

结构层厚度配比为6 mm/3 mm/5 mm 的试样在不同速度弹体冲击下的测点位移-时间曲线模拟结果如图12(a)所示。各工况因冲击引起的峰值位移均出现在冲击发生后的0.45 ms 左右,可见随着冲击速度的提高,峰值位移明显增大。在冲击引发挠曲变形之后,夹层结构整体开始回弹,回弹产生的峰值位移明显大于弹体冲击引起的峰值位移。150 和180 m/s 弹体冲击后1.05 ms达到最大回弹位移,分别为2.30 和3.02 mm,而120 m/s 弹体冲击工况的峰值回弹位移出现较晚,在1.35 ms 时达到2.09 mm 的峰值回弹位移。

结构厚度配比为6 mm/5 mm/5 mm 的透明夹层结构试样的数值模拟结果如图12(b)所示。可以看到,120 与150 m/s 弹体冲击工况在0.35 ms 时达到峰值冲击位移,大小分别为0.91 和1.11 mm,180 m/s 工况在0.40 ms 时出现峰值冲击位移,大小为1.38 mm。随着冲击速度的提高,峰值位移增大,但是相比结构层厚度配比为6 mm/3 mm/5 mm 的试件,各速度对应峰值冲击位移分别减小了0.35、0.44、0.68 mm,对应的位移相对下降分别为27%、28% 和33%。120 m/s 工况的峰值回弹位移在0.60 ms 时出现,为0.95 mm;150 和180 m/s 工况的峰值回弹位移在0.65 ms 时出现,分别为1.15 和1.31 mm;相比结构厚度配比为6 mm/3 mm/5 mm 的试件,分别下降了0.95、1.15 和1.71 mm,相对下降分别为49%、50%和56%。

由上文可知,在6 mm 厚陶瓷层和5 mm 厚有机玻璃层不变的情况下,无机玻璃层增厚2 mm 对透明夹层结构整体抗冲击性能有显著的增强效果,对冲击引起的峰值位移和其后的回弹位移有良好的减弱作用,对于回弹位移的减弱更明显,并且弹体冲击速度越高,效果越好。当然,由于各结构层厚度的不同,增大不同结构层厚度对抗冲击性能的改变也有所不同,多组模拟工况的设置就是为了对此进行验证,并为后续基于BP 神经网络的预测提供数据。

3 基于BP 神经网络的响应预测

为了深度发掘当前已有实验数据的内在联系,减少后续透明夹层结构设计开发的所需时间,采用BP 神经网络算法对已有数据进行训练,建立针对不同厚度配比的透明夹层结构抗冲击性能预测模型,基于数据驱动的方式快速高效地对透明夹层结构在冲击载荷作用下的响应进行预测。

对研究的透明夹层结构试样通过改变不同结构层的厚度以控制结构整体的抗冲击性能,并尝试利用不同速度的弹体冲击以控制载荷强度。因此,选择各结构层厚度以及弹体冲击速度作为神经网络的训练集输入数据。选择透明夹层结构冲击点背侧的冲击挠曲峰值作为神经网络模型预测的输出值,该特征值可以反映整体结构在不同冲击强度下的响应状况,用以衡量透明夹层结构整体的抗冲击性能。

3.1 神经网络建立

神经网络建立的环节中,首先需要对BP 神经网络的整体结构进行规划,神经网络的层级结构对其计算速度以及精确度有着至关重要的影响,通常隐含层的层数以及层内人工神经元数目与输入层节点数量以及输出层节点数量相关。对于透明夹层结构在冲击载荷下的峰值挠曲位移,共有4 个输入特征值和1 个输出,属于较简单的结构,一般情况下使用单个隐含层就足以构建合适的神经网络。层内人工神经元节点数量通常采用如下公式确定:

式中:k为当前隐含层内人工神经节点数量;m为输入层节点数量;n为输入层节点数量;a为调节参数,通常 0≤a≤10 。

经过简单试算,最终确定将隐含层内具有6 个人工神经元节点的BP 神经网络结构作为计算模型,同时为了进一步探究复杂神经网络结构是否对本文训练集数据具有更好的预测效果,在训练过程中同时加入了另一个双六节点隐含层BP 神经网络模型进行对照计算,神经网络的结构见图13,其中虚线框内为对比计算中第2 隐含层神经元节点。

图13 神经网络结构Fig. 13 Neural network structure

在确定整体结构之后,还需要对各个人工神经节点的激活函数进行选择。此处选择使用Matlab 中内置的tansig 函数[25],神经元节点接收来自前一层节点发出的信号:

式中:nget为该节点接收到的信号,wij为第j层第i个神经元节点至该神经元节点信号传输的权重,xi为该节点传出的信号强度。

下层节点接收该信号后,将信号代入激活函数,计算得到输出的信号值nout并向下一层节点输出:

各个节点均按照此过程对信号进行接收和输出,层层传递,直到由神经网络输出最终结果,这一过程便是神经网络中信号的正向传播过程。至此,BP 神经网络的工作仅进行了一半,后续将是伴随着误差的反向传播对模型进行优化训练。选择的神经网络训练函数为Matlab 中内置的trainlm 函数,该函数是基于Levenberg-Marquardt (LM)数值方法的神经网络训练函数。LM 法是一种类似高斯-牛顿法的非线性最小二乘数值拟合算法,通过寻找梯度最大方向来逼近损失函数最小的数值,其基本迭代公式如下:

式中:t为迭代次数,xt为第t步的迭代数值,J为迭代过程中的雅阁比矩阵,I为单位矩阵, λ 为算法偏移系数,e为误差。Matlab 针对BP 神经网络训练,基于此原理开发了trainlm 函数,拥有更快的迭代计算速度,能有效避免模型陷入局部最小值的问题,是目前BP 神经网络中应用最广泛的模型训练函数。

最初,各个节点之间的连接权值是随机赋予的,随着神经网络模型的训练,逐渐迭代更新为新的权值,更新权值的计算公式如下:

式中:R为均方误差; η 为学习率,为0~1 之间的任意常数,学习率主要影响迭代计算中的迭代步长,本模型训练中选择的学习率为0.01。除此之外,还对模型设置了最大迭代次数和目标迭代精度,当最大迭代次数达到10 000 次或者迭代精度达到0.000 01 时,模型训练终止。

3.2 神经网络训练及预测

在BP 神经网络建立并调试完善后,使用数值模拟取得的测点峰值位移作为训练集进行训练,分别对单隐含层和双隐含层的BP 神经网络结构预测的峰值位移进行汇总,对比不同神经网络结构预测性能的优劣。样本共计39 个,在验证阶段会选择某一组样本脱离训练数据集,作为验证集进行验证。最终得到的预测结果与原始数据汇总见图14。

图14 单层、双层神经网络预测的测点峰值位移及有限元模拟结果Fig. 14 Peak displacements at measuring points predicted by single-layer and double-layer neural networks and the corresponding results by finite element simuations

从图14 可以看出,通过神经网络模型预测得到的测点峰值位移与有限元模拟得到的结果较接近,误差较小。单层与多层神经网络预测得到的测点峰值位移之间存在一定的差异,但整体差距较小。在神经网络的训练过程中,多层神经网络由于结构复杂,需要更多的时间进行训练,但整体计算时间远小于有限元数值模拟。为了验证神经网络模型对训练集以外数据的有效性,新建了结构层厚度配比为8 mm/8 mm/8 mm 的模型进行了120 m/s 弹体冲击模拟。表5 汇总了验证组的耗时和相对误差。

表5 单层、双层神经网络模型计算效率的对比Table 5 Comparison of computational efficiencies of single-layer and double-layer neural network models

表5 中给出的平均相对误差是神经网络模型预测得出的结果与有限元数值模拟结果相比较得出的,因而有限元模拟并未给出相对误差。可以看出,相对于有限元数值模拟而言,BP 神经网络模型对于透明夹层结构抗冲击性能的预测有着极高的时效性,对于耗时以小时起步的有限元计算而言,经过训练后的BP 神经网络可以在短时间内对试样在冲击载荷下的峰值位移进行预测。多层BP 神经网络模型相较于单层BP 神经网络模型而言,在精度上更具优势,但是耗时却成倍增加。

随着样本数据的不断增加,神经网络模型的训练效果将得以提升,预测精度也会逐渐提高。并且神经网络模型使用的数据类型不受限制,在后续实验过程中可以添加更多参数对透明夹层结构的多种性能进行预测,根据预测值可以快速评估实验结果,为实验设计及夹层结构设计规划给出参考。

4 结 论

对于氧化铝陶瓷作为迎弹层、氧化硅无机玻璃和聚碳酸酯无机玻璃作为吸能层、聚氨酯作为中间胶结材料的透明夹层结构,分别通过轻气炮高速冲击实验、有限元数值模拟和BP 神经网络预测的方法,对该透明夹层结构在高速冲击下整体的破坏模式、裂纹扩展及抗冲击性能进行了综合的研究,得到的具体结果如下。

(1)基于一级轻气炮装置对6 块不同结构层厚度配比的透明夹层结构试样进行了高速冲击实验,同时采用高速摄像设备拍摄裂纹动态扩展过程。试样分别呈现出平板弯曲破坏主导和冲击压缩破坏主导的两种不同最终破坏模式。弯曲破坏模式下,陶瓷层未因弹体冲击失效破坏,而是在陶瓷平板因冲击引起的挠曲变形较大时,下部分陶瓷因抗拉强度远小于抗压强度,产生了宏观上因抗弯强度不足的失效破坏,并在中央挠度最大处出现裂纹。冲击压缩主导的失效模式下,陶瓷迎弹层在受到弹体冲击的瞬间就发生了失效破坏,主要原因在于陶瓷层未能承受冲击带来的压缩应力波,陶瓷材料呈现出粉末状破碎,并使得冲击点下层的无机玻璃随之破碎,整体产生放射状裂纹,环状裂纹随着整体弯曲继而出现。 在裂纹的扩展过程中,拉应力主导的放射状裂纹传播较快,压缩应力产生的粉末状破碎区域扩展较慢。由弯曲变形产生的环状裂纹在较晚的阶段才会出现。

(2)基于实验收集的数据,通过有限元数值模拟对共计13 组不同结构厚度配比的透明夹层结构试样进行了弹体冲击速度为120、150 和180 m/s 的冲击模拟。在建立的有限元模型中加入了针对脆性材料的JH-2 本构子程序,并与单元删除法相结合,可以有效地呈现陶瓷层因冲击引起的裂纹扩展。对于间层胶结采用Cohesive 接触进行简化模拟。数值模拟结果良好地呈现出了实验过程中出现的裂纹及碎片飞溅,并且提供大量数据为后续BP 神经网络预测做了准备。

(3)基于有限元模拟提供的大量数据,以模拟使用的结构参数和峰值位移作为训练集数据,采用BP 神经网络算法进行训练,对透明陶瓷结构的抗冲击性能进行快速预测。利用Matlab 平台,构建神经网络模型,选择各层厚度和弹体冲击速度作为输入的样本特征,以透明夹层结构冲击点处的峰值位移作为预测输出值。根据以上的结构及载荷参数,选择建立包括六节点的隐含层,并且训练了单隐含层模型和双隐含层模型进行对照。训练后的模型计算效率相比有限元计算显著提高,单隐含层模型平均计算时长1 min,峰值位移平均相对误差为7.6%,双隐含层模型平均计算时长为3 min,峰值位移平均相对误差为3.2%。多层的神经网络虽然可以显著提高计算精度,但是会使得计算时长显著增加。但总体相较有限元计算,计算用时大幅度缩短,并且有着长足的进步空间,可以随着样本数据的增加进一步提高精度,并且可针对透明夹层结构的多种不同性能进行预测分析。