钙质砂场地爆炸成坑实验与数值模拟研究*

2023-11-07李明鸿吴拓展宗周红

黄 杰,李明鸿,吴拓展,宗周红

(东南大学爆炸安全防护教育部工程研究中心,江苏 南京 211189)

钙质砂是海洋生物在海洋环境长期风化、沉积作用下形成的天然砂土,是维持岛礁结构稳定的重要组成材料,其主要化学成分为CaCO3。与陆地上常见的硅砂(主要成分为SiO2)相比,钙质砂颗粒形状不规则,孔隙率较高,并且具有较大的内摩擦角,因此在工程力学性质上与陆源砂土相比存在较大差异[1]。作为维持岛礁结构稳定的重要组成材料,明晰钙质砂的动力学性能对保障岛礁工程建设具有重要意义。受限于特殊的地理位置,钙质砂开采不易,研究广泛性较低。当前对于钙质砂爆炸冲击性能的研究还处于起步阶段,现有研究主要是基于霍普金森杆进行了中高应变率加载下钙质砂的动力实验[2-3],对于爆炸强动载下钙质砂场地整体动力破坏效应的实验研究极为少见,其中关于爆炸地冲击所造成的成坑效应研究更是处于空白。

爆坑尺寸是对爆炸毁伤程度最直接的评价指标。当前对于爆炸成坑规律的研究方法主要是现场实验和数值模拟。在爆炸成坑实验研究方面,Kinney 等[4]通过对200 炮次地面接触爆实验结果进行统计,建立了砂土场地中爆坑尺寸L和炸药当量三次方W1/3之间的线性关系。贾永胜等[5]通过开展不同含水率下黏土场地的爆炸成坑实验,分析了炸药比例埋深、含水率等参数对黏土场地爆坑形成规律的影响。Chen[6]在戈壁砾石砂土场地上开展了三炮次地面爆实验,并根据爆坑的几何关系建立了针对砂土介质的爆坑计算公式。由于现场爆炸实验成本高且风险大,难以广泛开展。随着计算机性能和数值仿真技术的发展,采用数值模拟方法来研究爆坑的形成机理逐渐成为了一种常用手段。Luccioni 等[7]利用AUTODYN 模拟了不同装药量下砂砾土层中的爆坑形成机理。De[8]基于现场实验数据,利用Lagrange-Euler 全耦合方法,分别建立了二维和三维的计算模型,研究了爆炸地冲击下无黏性土中爆坑的成型过程。穆朝民等[9]利用LS-DYNA,采用Euler 算法模拟了黄土介质中埋置爆时从内部爆腔到表面爆坑的扩张过程。

在已有的爆炸成坑数值计算中,以Lagrange 算法、Euler 算法为代表的传统有限元方法(finite element method, FEM)对网格质量较敏感,在计算爆炸、冲击等大变形问题时,不仅难以精确地描述物质的流动界面,而且在计算过程中易发生网格畸变导致计算结果不准确,甚至造成计算不收敛[10]。近年来,为克服上述缺点,以光滑粒子流体动力学(smoothed particle hydrodynamics, SPH)等为代表的基于物质粒子运动的无网格计算方法逐渐受到了重视。SPH 算法以连续形式的核近似积分和粒子近似算法为基本原理,可以有效地处理大变形和碎裂的固体力学问题,精确地描述出冲击区粒子流场的运动轨迹[11],因此,有学者将SPH 粒子耦合进传统FEM 网格(简称FEM-SPH)计算冲击破坏形态。王维国等[12]采用FEM-SPH 算法,计算了湿砂场地中地表接触爆的成坑破坏形式,将纯SPH 算法和FEM-SPH 算法进行比较,发现FEM-SPH 算法能有效弥补SPH 算法在边界处理上的缺陷,提高了计算效率。王志亮等[13]采用FEM-SPH 模拟了爆炸对混凝土固体场地中的损伤效应,并与传统的单元失效准则方法对比,表明SPH 算法能较好地展现爆破区混凝土破碎、成坑效应。Yang 等[14]利用SPH-Lagrange-Euler 耦合算法模拟了混凝土结构在侵彻爆炸下损伤区的分布以及结构整体的破坏过程。

综上所述,当前已有爆炸成坑的研究成果全部集中于陆源砂土中,对于钙质砂爆炸成坑特性的研究还未涉及。随着远海岛礁工程建设和安全运维的需要,钙质砂爆炸响应体系的建立对于岛礁防护设计具有直接的指导意义。

本文中,首先,在野外现场铺设的钙质砂模型场地开展不同炸药比例埋深下的爆炸实验;然后,利用经实验验证的FEM-SPH 数值计算方法分析钙质砂爆坑的发育过程,并研究爆炸当量、埋置深度和土体密实度等参数对于爆坑尺寸的影响;最后,结合数值模拟和实验数据建立钙质砂爆坑的经验计算公式,以期为钙质砂场地的安全防护建设提供参考。

1 爆炸地冲击实验

1.1 场地布置

在洛阳某野外实验场开展了钙质砂场地爆炸地冲击实验,通过现场开挖基坑并回填钙质砂以模拟真实钙质砂场地。现场所开挖的钙质砂基坑如图1 所示,开挖基坑长4 m,宽1.5 m,深3 m,开挖总体积18 m3。实验基坑开挖过程中坑底无地下水渗出,在坑壁四周堆放沙袋以保持边界稳定,并减少边界波的反射影响。

图1 钙质砂场地布设Fig. 1 Layout for calcareous sand site

实验中所采用的钙质砂采自我国所属海域,整体颜色淡黄,主要由珊瑚、贝壳、乌贼箭石等海洋碎屑沉积物组成,钙质砂试样如图2 所示。根据GB/T 50123—2019《土工试验方法标准》[15],测定了钙质砂的基本物理参数:钙质砂的密度为1.936 g/cm3,比重约为2.81,孔隙比为0.729,砂粒不均匀系数为10.8,饱和度为90%。

图2 钙质砂试样Fig. 2 Calcareous sand sample

1.2 实验设计

工程中,通过定义比例埋深λ 来衡量炸药的相对埋设深度:

式中:d为炸药的埋置深度,W为炸药当量。

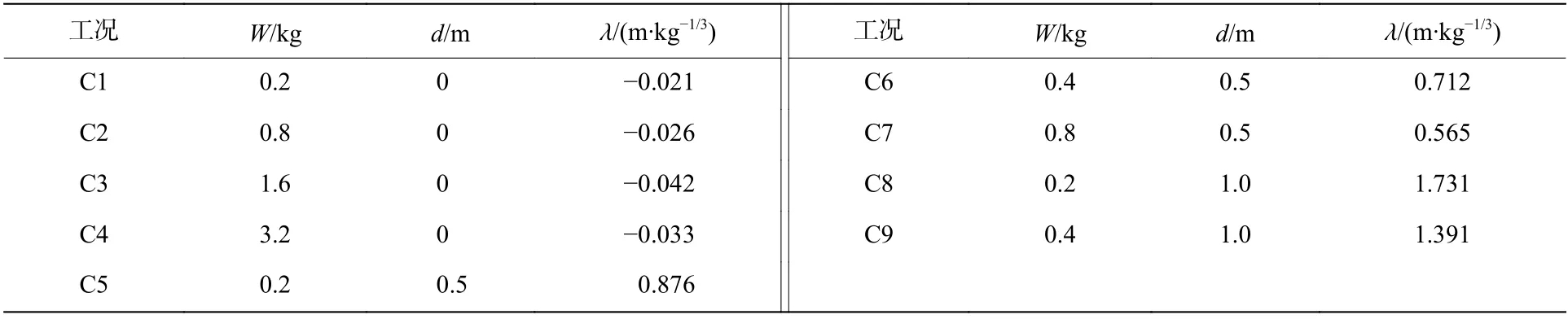

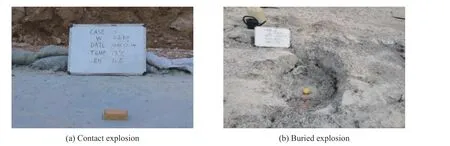

实验时,为了避免产生封闭爆,比例埋深小于2.0 m/kg1/3,并根据炸药当量以及药块中心到地表距离,确定了9 个不同比例埋深的爆炸工况,如表1 所示。实验装药采用标准TNT 炸药,每标准TNT 药块的尺寸为100 mm×50 mm×25 mm,质量为200 g。在现场实验时,根据炸药的直接埋深,将炸药放置在基坑中心位置的不同深度,之后分层回填钙质砂,并加以机械压实,直至与初始地面平齐。每次实验结束测量爆坑尺寸后,铲去爆坑周边的钙质砂,并对场地坍陷处重新回填钙质砂,再次进行场地平整、压实。地面接触爆炸工况和埋置爆炸工况的现场布置见图3。

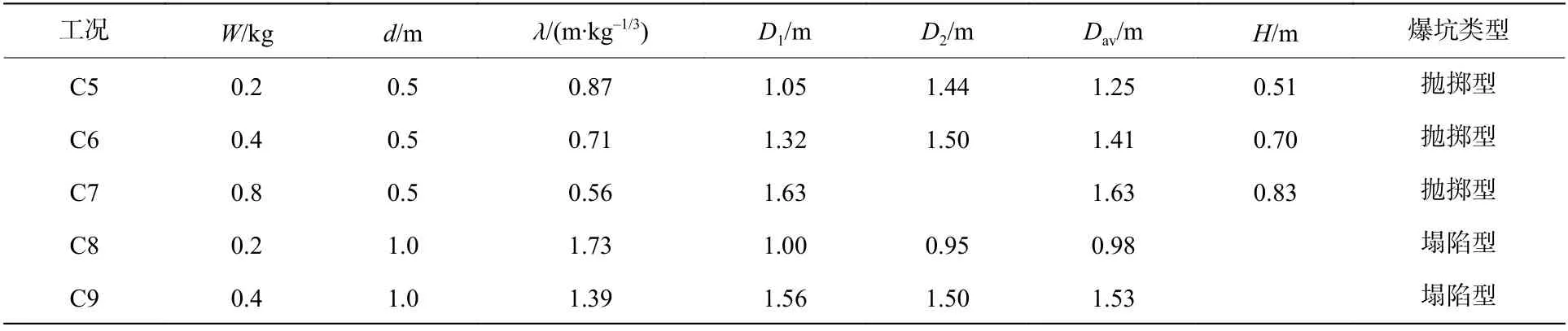

表1 实验工况Table 1 Experimental cases

图3 地面接触爆炸工况和埋置爆炸工况的现场布置Fig. 3 Layouts of ground contact explosion and buried explosion sites

1.3 主要实验结果

1.3.1 地面接触爆成坑现象

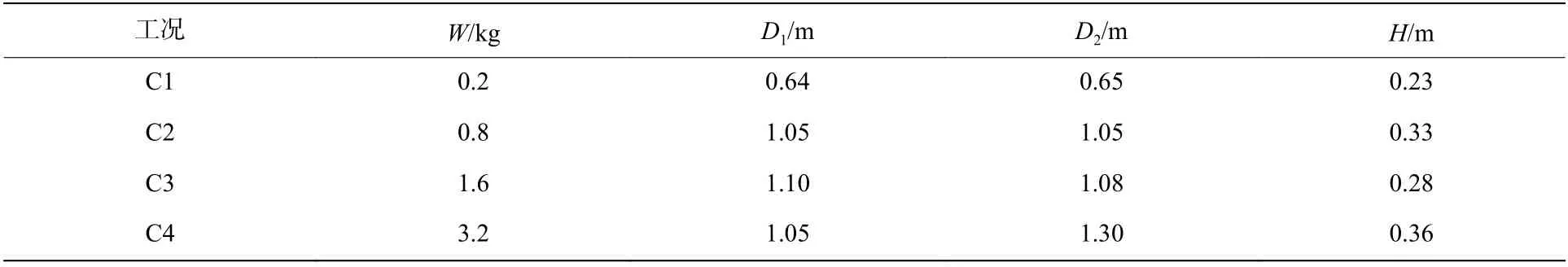

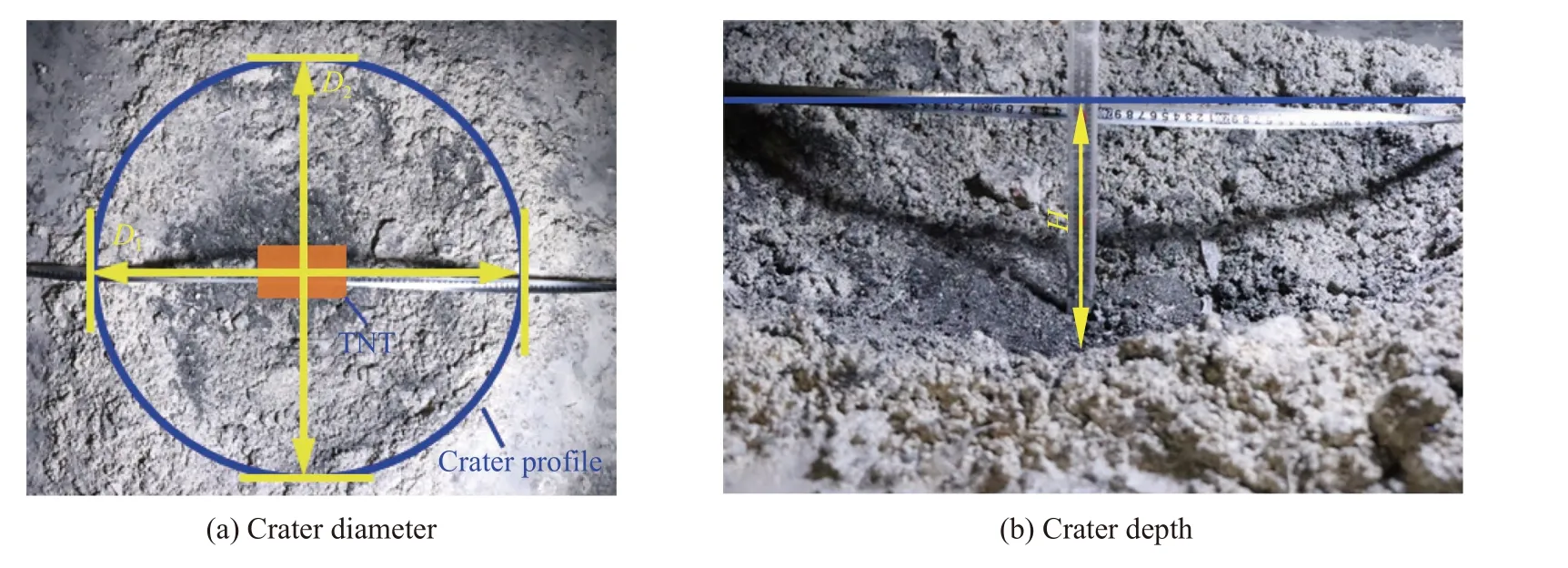

炸药底部接触地面时,接触爆形成的典型爆坑外观如图4 所示,爆坑外轮廓近似圆形,爆坑表面能看到明显的黑色爆轰产物。按照图5 利用爆坑直径D和爆坑深度H对爆坑尺寸的描述方式,对本实验爆坑尺寸进行测量,测量结果如表2 所示,表中测量数据均为爆坑的可见尺寸,没有去除部分抛掷砂砾回落的影响。由于实验中装药形状为长方体,爆坑尺寸与装药形状和摆放方向相关。表2 中,沿着药块长边方向的爆坑直径D1表示爆坑的纵向长度,沿着药块短边方向的爆坑直径D2表示爆坑的横向长度。从表2 可以看出,0.8 kg 炸药当量下的爆坑平均直径比0.2 kg 炸药当量下的爆坑平均直径增大了0.40 m,增大幅度约61%;1.6 kg 炸药当量下的爆坑平均直径比0.8 kg 炸药当量下的爆坑平均直径增大了0.05 m,增大幅度约4.7%。爆坑增大变化结果表明,爆坑尺寸虽然随着炸药当量的上升而增大,但不是简单的线性关系,第4 节将对此进行详细分析。

表2 地面接触爆的爆坑尺寸Table 2 Sizes of craters induced by ground contact explosion

图4 地面接触爆的爆坑形态Fig. 4 Crater morphology induced by ground contact explosion

图5 爆坑的断面Fig. 5 Profile of an explosion-induced crater

1.3.2 埋置爆成坑现象分析

对于炸药比例埋深λ<2.0 m/kg1/3的埋置爆,由于炸药比例埋深的差异,浅埋型爆坑呈现出抛掷型爆坑和塌陷型爆坑2 类,这2 类爆坑的典型形状如图6 所示,与地面接触爆相比,埋置爆所形成的爆坑圆形状相对不规则。工况C5~C7 中,爆轰产物造成的土体表面膨胀过程明显,爆轰气压将周边砂土挤压破碎,随着爆轰气体地进一步释放,周边砂土在爆轰气体作用下克服自重,向外高速抛掷,仍然形成典型的抛掷型爆坑,如图6(a)所示;爆坑周边土层因爆炸震动效应而被疏松,在爆坑内还能看到少量黑色的爆轰产物。而对于工况C8~C9,由于炸药埋置深度增加,爆轰气体不足以完全冲破上覆土层,虽然在爆后的短时间内观察到土体表面出现明显的隆起,但是无法造成上覆砂土大范围的抛洒。由于土体内部被爆炸波压碎,并出现空腔,随着爆轰气体的消散,土体空腔内部气体压力也随之下降,最终气体压力小于土体重力,上层土体向空腔内坍塌失稳,并带来坑壁土体的剥落及爆坑周围裂缝的扩展,最终形成如图6(b)所示的塌陷型爆坑。

图6 埋置爆形成的2 类爆坑Fig. 6 Two types of craters induced by buried explosion

埋置爆可见爆坑尺寸的测量结果见表3,表中Dav=(D1+D2)/2。由于塌陷型爆坑形成后内壁发生坍塌,坑壁土体底部滑移,导致其爆坑深度难以准确测量,因此只对其爆坑直径的变化进行分析。参考比例埋深的定义方式,将爆坑比例直径定义为D*=D/W1/3,绘制如图7 所示的爆坑比例直径和炸药比例埋深之间的关系曲线。作为对比,图7 中同时绘制了TM5-855-1(简称TM5)规范[16]和王维国等[17]研究中陆源硅质砂场地的爆炸当量与爆坑尺寸之间的关系曲线。从图7 可见,钙质砂场地中爆坑比例直径的变化趋势与TM5 规范[16]硅质砂中抛物线式的曲线形状基本一致。相同爆源下,钙质砂爆坑尺寸与硅质砂爆坑尺寸的偏差约为10%~30%。相比于陆源硅质砂场地,钙质砂场地中形成最大爆坑时所对应的最佳比例埋深有所增大。这是因为钙质砂具有高孔隙率且颗粒不规则,砂粒间联锁作用力较低,与TM5 规范[16]中硅质砂相比,在爆炸冲击作用下更易被压缩变形。从图7 可见,爆坑比例直径最大时所对应的最佳比例埋深λ*约为1.3 m/kg1/3,当0<λ<λ*时,爆坑的比例直径随着炸药比例埋深的增大而增大;当λ>λ*时,爆坑的比例直径随着炸药比例埋深的增大而减小,并逐渐由抛掷型爆坑转变为塌陷型爆坑。

表3 埋置爆的爆坑尺寸Table 3 Sizes of craters induced by buried explosion

图7 爆坑比例直径随装药比例埋深的变化Fig. 7 Variation of scaled crater diameter with scaled charge burial depth

2 数值模拟

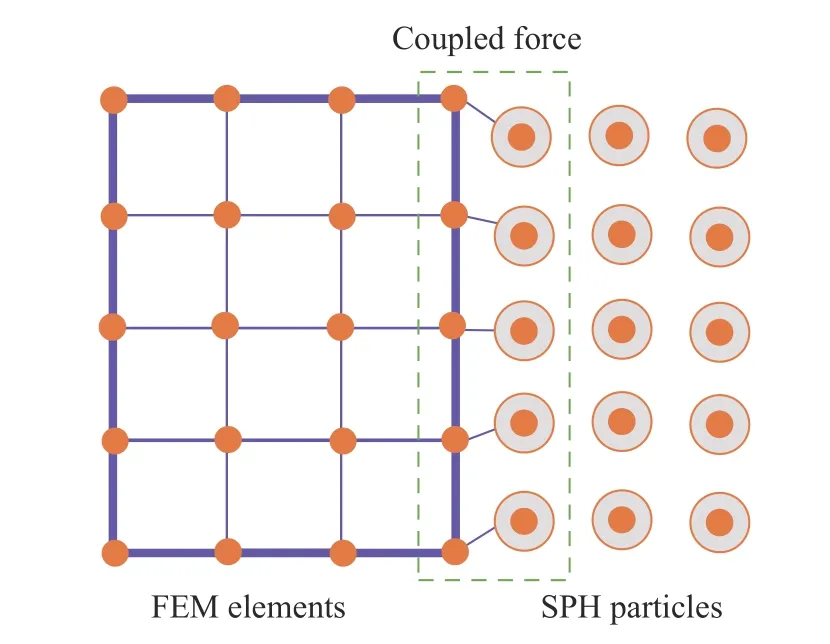

2.1 FEM-SPH 耦合方式

在整个计算域内全部使用SPH 粒子将会带来有限边界穿透等计算难题,显著提高了计算复杂度。因此,为了兼顾SPH 算法在计算大变形问题时的优势,且不造成过高的计算成本,常采用SPH粒子和FEM 相互耦合的计算方法。如图8 所示,在靠近冲击区附近采用SPH 粒子,而在冲击远端区仍然采用传统的FEM 网格。SPH 粒子与FEM 网格之间采用相互固连耦合约束,其中SPH 粒子为从面,Lagrange 单元为主面,通过将从属节点约束到主面上,实现粒子速度、应力、质量等信息与FEM 网格之间的传递。

图8 FEM 与SPH 固连耦合方式Fig. 8 The attachment coupled approach between SPH and FEM

2.2 数值模型建立

外侧介质边界效应对爆炸成坑的影响一般较小[18],因此数值模型中不考虑实际场地中外侧黄土场地的作用,在LS_DYNA 软件中只建立了包括炸药和钙质砂场地在内的有限元分析模型,并根据对称原理简化成1/4 模型提高计算效率,如图9所示。以炸药当量0.2 kg、埋深0.5 m 的埋置爆工况C5 为例。整体模型尺寸为2 m×3 m×2 m,远离炸药区域的Lagrange 有限元网格采用八节点SOLID 单元,靠近炸药区域的单元尺寸为20 mm,远离炸药区的单元尺寸为50 mm,Lagrange 单元总数为649 600 个。炸药以及炸药附近土体的SPH 粒子生成方式是在原有Lagrange 单元的位置,采用关键字*Soild Center 在网格的中心生成粒子,并删除原有的FEM 网格。工况C5 中0.2 kg 的炸药尺寸(长×宽×高)为100 mm×50 mm×25 mmm,炸药附近1 m×2 m×1 m 范围土体采用SPH 粒子,总计146 016 个。SPH 粒子与周边Lagrange 单元之间采用关键字*CONTACT_TIED_NODES_TO_SURFACE_OFFSET 定义2 种单元之间的固连耦合接触,SPH 单元为从面,Lagrange 单元为主面。

图9 1/4 数值计算模型Fig. 9 1/4 numerical model

模型的边界条件主要包括XOY面、YOZ面的对称约束和下边界XOZ面的固定约束。对于Lagrange单元,采用关键字*BOUNDARY_SPC 设置了对称面约束;对于SPH 单元,采用关键字*BOUNDARY_SPH_SYMMETRY_PLANE 设定了对称面的外法线向量。对于最外侧Lagrange 单元,为了减少爆炸应力波的影响,采用关键字*BOUNDARY_NON_REFLECTING 设定了无反射边界。

2.3 材料参数

2.3.1 钙质砂材料参数

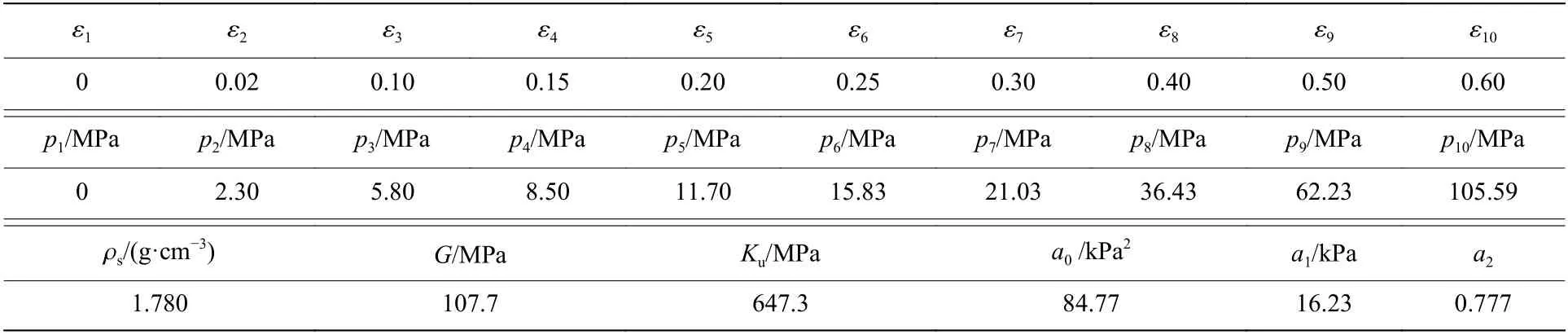

在LS_DYNA 中,*MAT_005_SOIL_AND_FOAM 是一种用来描述土、混凝土等可压碎材料动态性能的本构模型,这种材料模型不受拉的特性特别适合岩土类材料的变形行为,已经被广泛地用于模拟各类固体材料在爆炸荷载下的动态响应。该模型主要按照如图10 所示的应力-应变关系来描述材料的加载和卸载变形特性。文献[19-20]中给出了经实验标定的不同密实度钙质砂材料的压力-变形参数,对于本实验中所用的钙质砂,与密实度为90%的钙质砂材料较符合,按照表4 中已经标定的10 对压力(p)-变形参数(ε)进行计算,表中V0为土体的初始体积,V为土体变形后的体积,ε=ln(V/V0)。其余标定的基本物理参数包括:密度ρ=1 860 kg/m3,剪切模量G=158.9 MPa,卸载体积模量Ku=717.24 MPa;剪切屈服面系数a0=84.77 kPa2,a1=16.23 kPa,a2=0.777。表5 中给出了密实度为30%的钙质砂的材料参数[19]。

表4 密实度为90%的钙质砂的材料参数Table 4 Parameters of calcareous sand with the compactness of 90%

表5 密实度为30%的钙质砂的材料参数[19]Table 5 Parameters of calcareous sand with the compactness of 30%[19]

图10 *MAT_005 压力-变形曲线Fig. 10 Pressure-deformation curves for *MAT_005

2.3.2 TNT 炸药参数

对TNT 炸药,采用*MAT_HIGH_EXPLOSIVE_BURN 材料模型结合描述炸药爆轰过程的状态方程*EOS_JWL 进行模拟,状态方程表达式如下:

式中:pd为爆轰压力,E为炸药的初始内能,Vd为爆轰产物的相对体积,A1、B1、R1、R2和ω 为炸药的特征常数。在数值计算中,所采用的TNT 材料参数来自文献[19],TNT 炸药的密度为1 630 kg/m3,爆轰速度为6 930 m/s,其余参数包括pCJ=21 GPa,A1=371.2 GPa,B1=3.231 GPa,R1=4.15,R2=0.95,ω=0.30,E=7.0 GJ/m3。

2.4 模型验证

基于上述建模方法,分别对实验中地面接触爆工况C2 和埋置爆工况C6 进行模拟,并与实验结果对比以验证数值模型的准确性。根据土体位移接近于零的区分线,绘制了图11~12 中最终爆坑整体外观轮廓。对爆坑尺寸数值计算结果的统计如表6 所示,表中同时给出了其余抛掷型爆坑的数值计算结果。从表6 可以看出,数值计算的爆坑尺寸与实验可见爆坑尺寸之间的平均偏差约13.5%。造成偏差的主要原因在于,实验中所用的钙质砂与文献[19]中钙质砂的来源不同,在力学参数上存在一些差距。整体上,爆坑深度的计算偏差相比于直径偏差略大,这是因为数值模拟中所得到的是起爆一瞬间形成的爆坑尺寸,没有考虑爆炸发生后,爆坑内部滑移、塌陷以及飞溅砂砾回落等其他因素对爆坑形态的影响。另外,本实验的爆坑尺寸较小,稍微不确定因素的影响即会带来较大的偏差。考虑到爆炸实验本身具有较大的离散和不确定性,实验与数值模拟结果之间的偏差可接受,可将数值模型用作进一步的分析。

表6 爆坑尺寸的数值模拟结果与实测结果对比Table 6 Comparison of simulated and measured results of sizes of explosion-induced craters

图11 工况C2 的横向爆坑最终轮廓Fig. 11 Final crater formations for case C2

图12 工况C6 的横向爆坑最终轮廓Fig. 12 Final crater formations for case C6

3 结果与分析

3.1 爆炸速度流场分析

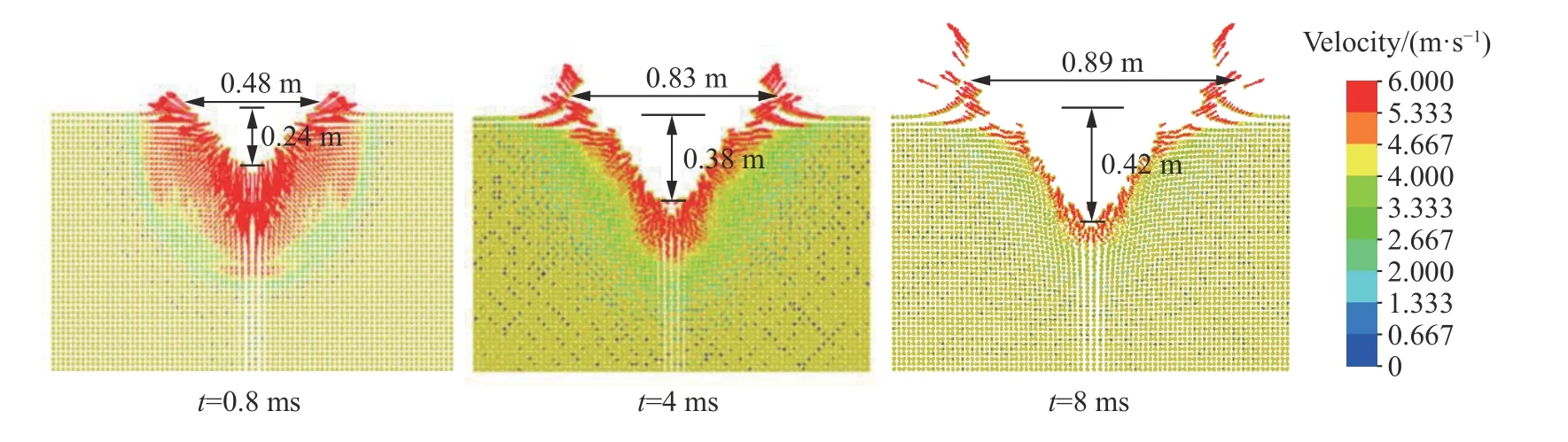

以工况2 为例分析了接触爆工况下爆坑扩张过程,如图13 所示。在爆炸初期,爆坑扩展速度较快,从0.8 ms 到4 ms,爆坑直径扩张了约72.2%;在爆炸后期,从4 ms 到8 ms,爆坑扩张速度减缓,爆坑直径只扩张了约7.2%。根据速度流场演化结果,在初始起爆阶段,爆轰压力以椭圆状在爆坑各方向上膨胀,炸药下方的土体在表面垂直的压缩波作用下被逐渐压密,表面土体在爆轰气体的作用下被抛掷飞溅。随着爆坑底部逐渐到达最大深度,爆坑下方土体扩张速度减缓并被彻底压密,此时爆坑自由面最外侧土体在剪切流场的作用下斜向外飞溅,最终形成了如图11 所示的漏斗状爆坑的整体轮廓。

图13 工况C2 的爆坑速度流场Fig. 13 The velocity flow fields of the explosion-induced crater for case C2

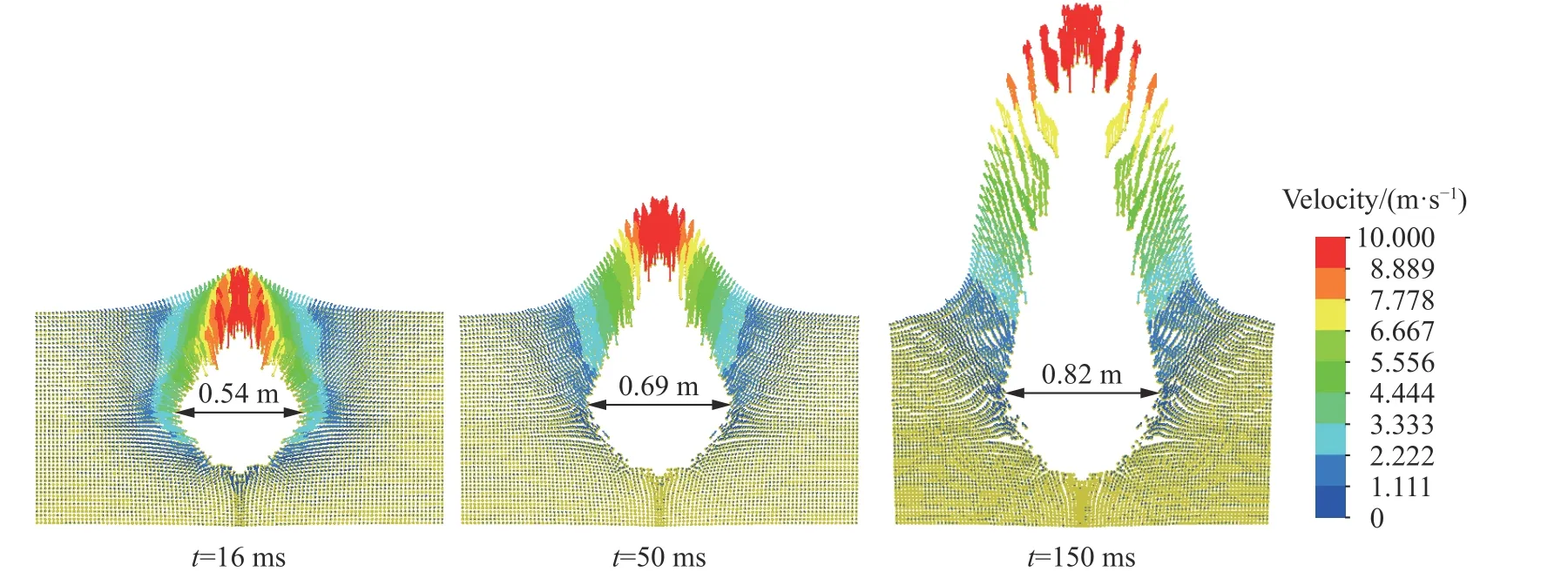

以工况C6 为例,分析埋置爆抛掷型爆坑的形成过程,如图14 所示。凭借SPH 算法在模拟粒子大变形流体运动上的独特优势,清晰地再现了爆炸后土层鼓包(16 ms)、隆起(50 ms)和砂砾抛掷飞溅(150 ms)的动态演化过程。从爆炸初始阶段,爆轰产物携带上层土体从自由面喷出,土内倒梨形爆腔扩张。紧接着,地表出现鼓包现象,爆腔内爆轰气体携带土体向四周继续压缩,在场地上方形成球形的喷射面,土表面被逐渐拉裂、隆起,形成穹顶。随着土体粒子的继续运动,最后形成向外抛洒的飞溅粒子,上方的飞溅粒子的速度矢量方向以垂直方向为主,而地表面层附近的粒子主要在斜向剪切流场作用下形成爆坑的斜向外轮廓。最终根据粒子速度流场和位移流场接近于零的区分线,绘制了图12 中最终爆坑的整体外观轮廓。根据接触爆和埋置爆爆坑形成过程的数值分析可知,爆坑深度的形成主要是由垂直方向的冲击波决定的,而爆坑外轮廓的形成主要依靠斜向剪切流场的作用。

图14 工况C6 的爆坑速度流场Fig. 14 The velocity flow fields of the explosion-induced crater for case C6

3.2 装药形状影响分析

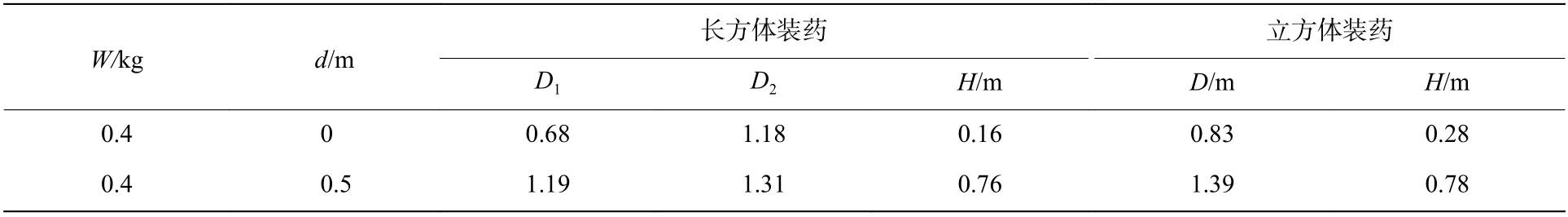

为研究装药形状对爆坑尺寸的影响,以0.4 kg 装药工况为例,按照长方体装药(长∶宽∶高=2∶1∶1)和立方体装药分别进行了地面接触爆和0.5 m 埋置爆的数值计算,2 种装药的形状分别如图15 所示。图16 和图17 分别给出了地面接触爆和埋置爆下,长方体装药和立方体装药的爆坑在直径方向上的发育状态。可见,长方体装药作用下,爆坑以椭圆形的姿态向外扩张,椭圆长轴垂直于炸药长边方向,这是因为长方体状药块沿着长边方向释放能量较多,沿着短边释放的能量较少。立方体装药下,药块向各方向释放的能量基本相同,爆坑直径方向上的尺寸变化较均匀,以近似圆形的姿态向外扩张。2 种装药下爆坑尺寸的计算结果见表7,表中2 种装药下爆坑尺寸的平均偏差在30%左右。因此,在砂土爆坑成坑的分析中,必须考虑装药形状对爆坑形态的影响。

表7 不同装药形状下爆坑尺寸对比Table 7 Comparison of sizes of craters induced by explosions with different charge shapes

图15 2 种不同装药形状Fig. 15 Two different charge shapes

3.3 土体密实度影响分析

如表4~5 所示,不同密实度下的钙质砂力学参数有所不同,整体变化范围在15%左右。为了分析土体参数变化对爆坑的影响,利用所建立的数值模型,参照表5 中密实度30%的钙质砂模型参数,按照立方体装药形状,对比计算了4 种工况下90%密实度和30%密实度2 类场地的爆坑尺寸变化。如表8 所示,在相同比例埋深下,不同密实度钙质砂场地中的爆坑尺寸会略有变化,但是整体上爆坑尺寸的变化幅度较小,约在±6%。因此,可进一步认为,对于同一类土质,其土体力学参数在合理范围的变化对于爆坑尺寸的影响较小。但对于不同种类土体,如钙质砂与TM5 规范中的硅质砂,二者的力学参数差别明显,尤其在动力学变化上相差巨大,进而导致在相同爆源下,2 类砂土场地的成坑尺寸出现如图7 中的显著差异。

4 钙质砂爆坑经验公式拟合

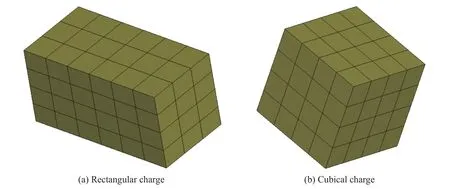

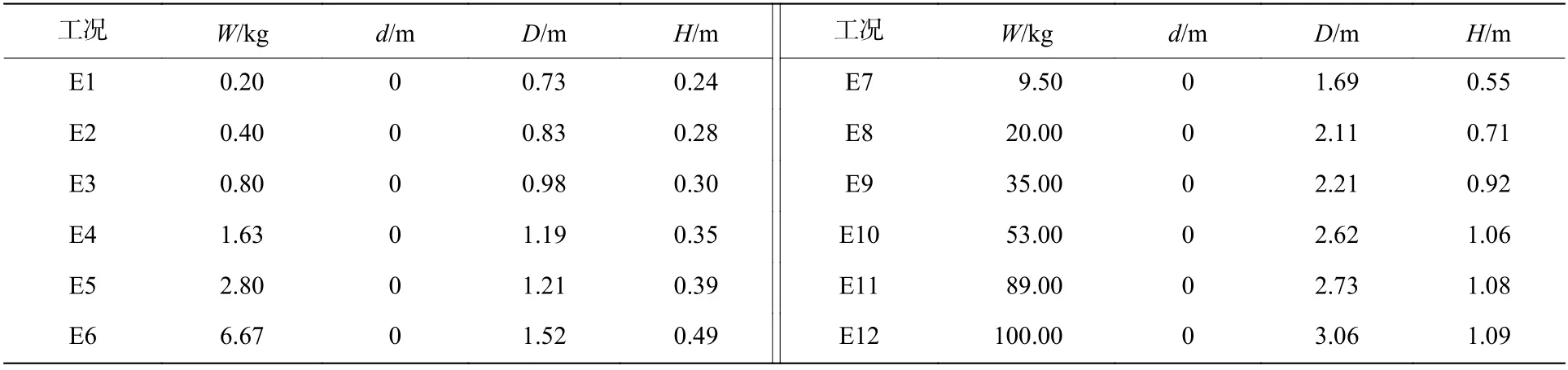

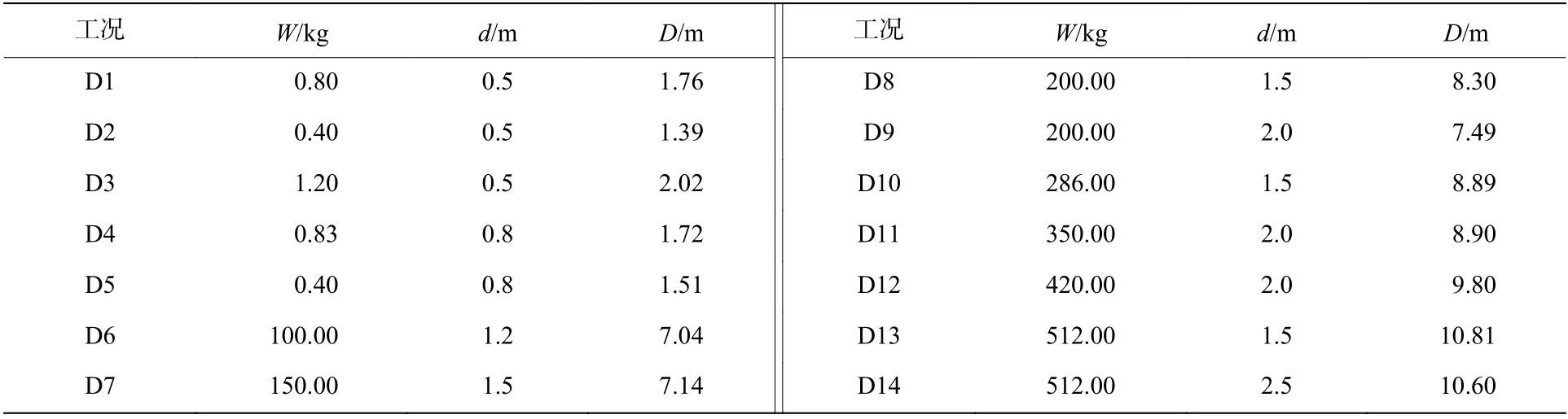

由于钙质砂场地爆炸实验结果有限,基于大量数值计算结果,建立钙质砂场地爆坑尺寸计算公式。根据上述对爆坑影响因素的分析结果,对于同一类土体,忽略土体力学参数变化对爆坑尺寸的影响,可近似地认为爆坑尺寸是炸药当量W和炸药埋深d的函数。由于装药形状对爆坑成坑影响较大,在建立爆坑尺寸计算公式时,为不失一般性,在数值模拟中统一按照立方体装药计算了不同炸药当量、不同炸药埋深的爆坑尺寸,计算结果如表9~10 所示。

表9 立方体装药地面接触爆形成的爆坑的尺寸的计算结果Table 9 Numerical results of sizes of craters induced by ground contact explosions using cubic TNT charges

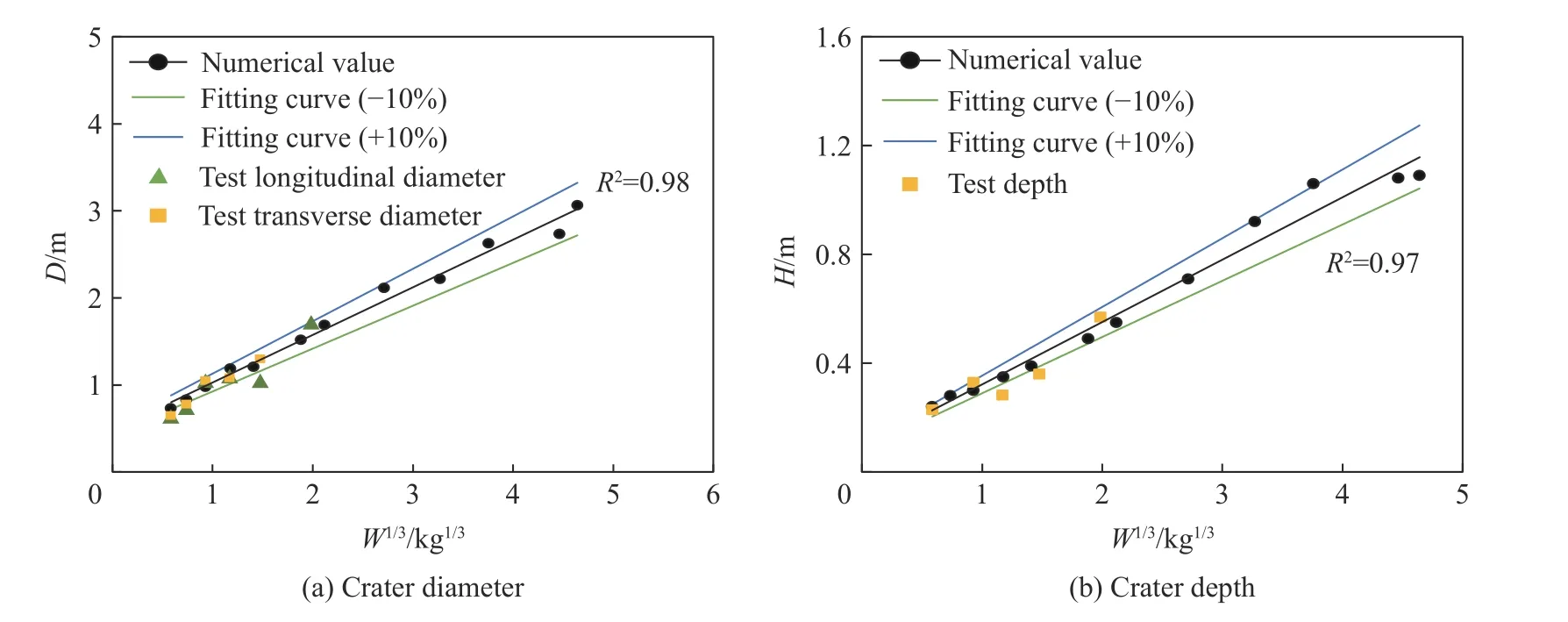

基于表9 中不同当量下地面接触爆的数值计算结果,根据郝保田[21]所提出的爆坑直径D、爆坑深度H与炸药当量三次方根W1/3之间的函数关系,建立接触爆的爆坑直径和爆坑深度与炸药当量之间的计算公式,分别为:

图18 给出了接触爆爆坑直径和爆坑深度与炸药当量的拟合曲线,曲线与数值计算结果吻合较好,相关指数R2在0.97 以上。图中同时给出了本文实验中小当量爆坑尺寸实测结果,与数值计算结果相比,实验结果较离散,这主要是受到实验中装药形状和装药方式的影响,并且,实验测量时没有去除抛掷体回落的影响。整体上,基于立方体药块数值计算结果所建立的爆坑拟合曲线与实验值的偏差基本在±10%,可以满足接触爆的工程计算要求。

图18 地面接触爆的爆坑尺寸与炸药当量的拟合曲线Fig. 18 Fitting curves between crater sizes and explosive equivalent for ground contact explosion

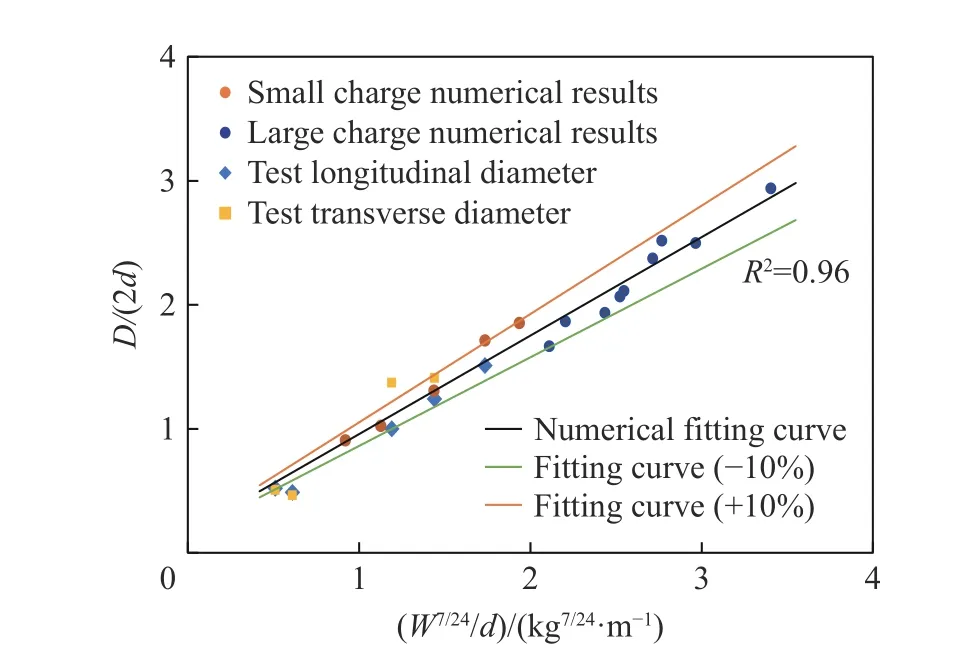

对于比例埋深0<λ<2.0 m/kg1/3的不同当量等级下浅埋抛掷型爆坑,按照文献[17]中Baker 所提出的函数关系,根据表9 中立方体埋置爆的数值计算结果,对爆坑直径、炸药当量与埋置深度进行拟合:

式中:Q为炸药的比内能,ρ 为土体的密度,g为重力加速度,cs为土中地震波的传播速度。对于同一种炸药,参数Q为常数,在同一类型的钙质砂中,ρ、g和cs为常数。因此,式(5)可以简化为爆坑直径D、炸药埋深d和炸药当量W7/24等3 个变量之间的函数关系。

基于表10 中不同当量等级下立方体装药埋置爆的数值计算结果,建立了涵盖小当量和大当量下的埋置爆爆坑直径计算公式:

表10 立方体装药埋置爆形成的爆坑的尺寸的计算结果Table 10 Numerical results of sizes of craters induced by buried explosions using cubic TNT charges

图19 给出了埋置爆爆坑直径的拟合曲线,数值计算结果与拟合公式的相关指数R2=0.96。所建立的埋置爆爆坑公式计算结果与现场实验中小当量测量结果的平均偏差在10%左右,说明拟合公式能够满足工程计算要求。

图19 埋置爆时D/(2d)随W7/24/d 的变化Fig. 19 Variation of D/(2d) with W7/24/d for buried explosion

需要注意的是,本文中所提出的预测公式,仅是对当前场地土质和现有研究下爆坑尺寸的初步拟合,公式的进一步完善还需要后续更多实验数据的补充。

5 结 论

在钙质砂模型场地中进行了不同比例埋深的爆炸实验,并利用经验证的数值模拟技术对钙质砂爆炸成坑规律进行了分析,主要结论如下。

(1)地面接触爆的爆坑尺寸随炸药当量增长呈现非线性增长;对于埋置爆,爆坑尺寸与炸药当量则呈现出抛物线变化规律,当比例埋深0 m/kg1/3<λ<1.3 m/kg1/3,爆坑直径随着炸药比例埋深的增大而增大;当1.3 m/kg1/3<λ<2.0 m/kg1/3,爆坑直径随着炸药比例埋深的增大而减小,并逐渐由抛掷型爆坑转变为塌陷型爆坑。

(2)相同爆源下,钙质砂场地所形成的爆坑尺寸大于TM5 规范中硅质砂中的爆坑尺寸,钙质砂场地最大爆坑所对应的最佳比例埋深大于硅质砂的最佳比例埋深。

(3)基于FEM-SPH 算法建立的钙质砂场地爆炸成坑数值模型,能够揭示爆坑轮廓在冲击波作用下的形成机理;参数分析表明,装药形状对钙质砂爆坑形态和尺寸具有显著的影响,而钙质砂密实度对爆坑尺寸的影响约在6%左右。

(4)基于实验和数值模拟拟合得到的钙质砂场地接触爆和埋置爆抛掷型爆坑尺寸的计算公式,能较好地预测钙质砂场地中不同当量下爆炸成坑尺寸,可供工程实践参考。