波形钢腹板PC连续刚构桥施工中自动化焊接技术的应用

2023-11-07付凯斌

付凯斌

(广东冠粤路桥有限公司,广州 511450)

1 引言

自动化焊接技术已经在各行各业中得到了广泛的应用,但是在波形钢腹板PC 连续刚构桥中的应用更是处于初级阶段。近年来,桥梁工程对成品焊接质量不断提高,考虑到自动化焊接与传统手工焊接相比具有较大优势,如能够有效提升焊接效率、品质和作业环境,降低能源、材料消耗和作业强度,保护环境,节约生产成本,开展自动化焊接技术在波形钢腹板PC 连续刚构桥悬臂施工阶段的应用研究具备重要社会经济效益[1]。

2 工程概况

九绵高速LJ20 标蜈蚣口特大桥全长311 m,跨径设计为75 m+160 m+75 m,上部结构为波形钢腹板连续刚构,主梁单箱单室,顶板宽12.6 m,底板宽7.5 m,翼缘悬臂2.55 m,翼缘端厚20 cm,悬臂根部厚80 cm,顶板厚30 cm,墩顶位置局部加厚至130 cm;跨中及边跨合龙段梁高4.0 m,墩梁结合的根部断面及0 号梁段高10 m;底板厚从120 cm 渐变至35 cm,梁高、底板厚度采用1.8 次抛物线。桥梁下部结构采用双薄壁墩。其中,上部结构波形钢腹板的安装定位,涉及钢板与混凝土的连接施工,节段施工过程中每块波形钢腹板成品之间需要进行连接。本桥采用的是搭接连接,即先用螺栓临时固定,在双面贴角焊,焊接作业通常是在波形钢腹板安装精确定位,拧紧连接螺栓,固定好临时支撑体系之后开始。而该桥共有340 块波形钢腹板,最大板高达7.9 m,即最长的一道竖向角焊缝高度达7.9 m,桥上焊接工作量非常巨大。考虑到自动化焊接技术有助于提升工作效率,优化高空和恶劣环境下的可操作性,项目拟采用该技术开展悬臂施工焊接,并且对其应用效果进行分析。

3 自动化焊接设备选型

3.1 设备类别

设备选型时遵循安全性、经济性、先进性和适用性原则,且自动焊接设备需要满足现场实际需求。目前,市面上用于自动化焊接的设备主要包括刚性自动焊接设备、自适应自动焊接设备及自适应自动焊接设备3 种,品牌主要包括威王、通用/TAYOR、银象焊机、瑞凌/RILAND、索力得/SOLID、松勒、龙韵/LOMVUM、华奥焊机、凯尔达/Kaierda、华意隆/HYL、上海库奇HCD 系列等。本工程选用上海库奇HCD500-8 自动焊接小车进行波形钢腹板的焊接施工。

3.2 设备规格及技术参数

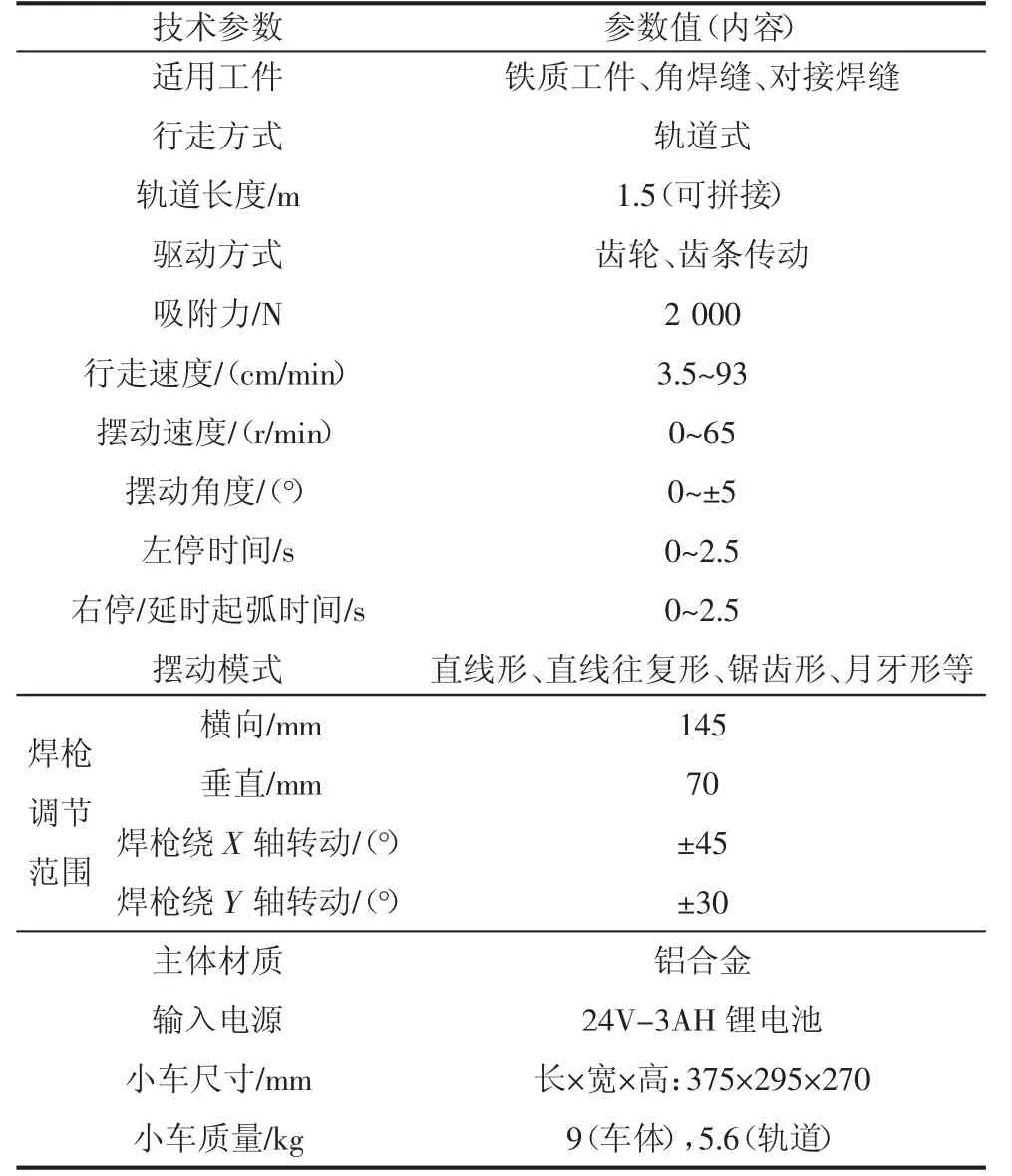

HCD500-8 是采用齿轮、齿条驱动的垂直行走焊接装备,广泛应用于水平对接焊、立向对接焊和横焊,特别适合厚板焊接,该自动化焊接设备无须编程。小车主要组成包括行走本体、摆动装置及控制面板,在可拆卸的轨道上行走焊接。此款小车体积小、质量轻、移动和使用非常方便,可替代高技能熟练工的焊接工作。车体上安装离合装置,可人工快速移动车体,能够数字化显示所有的操作功能,方便调整各项参数;内置程序精密控制行走速度、摆动速度、摆动角度、左右停留时间等,摆动器受程序控制,摆动带具有左停、右停功能,防止摆动焊接时出现熔池不足的现象。小车具体技术参数如表1 所示。

表1 HCD500-8 自动焊接小车技术参数表

4 刚构桥波形钢腹板自动化焊接技术应用

波形钢腹板连续刚构桥的承载力可靠性及耐久性由腹板的焊接质量直接决定,焊接工作严格按图纸要求进行,质量需要满足设计及相关规范要求[2]。焊接工艺流程如下:工艺评定→施工准备→表面处理→焊缝残渣等清理→质量评定。正式施焊前对操作人员进行焊接工艺指导交底,严格按作业指导书施焊。

4.1 焊接工艺评定

焊接前本桥焊接工艺评定根据材质、工艺、坡口形式等确定,评定合格后方可在项目中执行。钢腹板焊接中,焊接操作人员由劳动部门认可的等级焊工组成,且须有认可的焊接上岗证方可进行焊接工艺操作。

4.2 施工准备

施焊前焊缝边缘30~50 mm 范围内的杂物应清理干净,金属表面光泽。焊接工艺若出现变化,焊接工艺必须重新进行评定试验。焊接时如遇大风大雨天气则需设置防风雨棚,保证风速小于3 m/s 才能进一步开展,同时在密闭环境作业时应设置通风口和鼓风机,一次作业时间不超过30 min。

4.3 焊接控制分析

4.3.1 基本要求

现场立焊应由下向上焊接,工人需佩戴防护手套、工作服、面罩;点固焊缝无裂纹才能正式施焊;节段间开展双面贴角焊缝前需要在相邻上翼缘板之间焊接防变形垫块,控制焊接变形;严格按图纸要求检查钢腹板制作尺寸,其焊缝间距满足规范要求,否则禁止使用;相邻块焊接面偏差应小于0.5 mm,否则应重新校正后再焊接;焊接端部需磨平,以提高端部抗疲劳强度;焊后需清除焊缝残渣,局部超限需进行打磨处理。在焊接中逐步调整焊接速度、摆动模式、摆动幅度、摆动中心位置、摆动速度和左右停留时间以适应各种自然作业条件[3]。

4.3.2 质量控制要点

焊机设备经验证后,使用人需负责设备保管,做好机具、设备的定期维护、保养工作,解决现场的后顾之忧;焊接要严格按照工艺评定和作业指导书进行施工;施焊前严格按规范要求检查坡口质量、钝边厚度及装配间隙,且必须清理坡口两侧,确保两侧100 mm 范围内无油污等杂质,坡口及两侧10 mm范围内应打磨出金属光泽,以提升焊接质量的稳定性;对于不同位置的曲线焊缝,实时调整自动焊接小车的摆动频率和角度;自动焊接质量的关键点在于控制变形量,根据腹板板实际厚度,采取双面坡口焊以减小波形钢腹板曲线焊缝变形量。当节段较长时,采取分段对称焊接,构件加设临时防变形支撑,最大程度控制变形量[4]。

4.3.3 安全控制要点

相关作业人员经安全培训教育,考核合格后持证上岗,作业时应穿戴工作服、绝缘鞋、电焊手套并保持干燥和清洁;工作环境潮湿时,地面铺设防滑绝缘材料;焊接工作开始前,应先检查焊接小车是否完好无损和安全可靠、焊接电缆绝缘位置是否有损坏的地方、接地和各接线点接触是否良好;遇有六级及以上大风或恶劣气候时,应停止露天高处焊接作业;高空作业中所有的材料均应放置平稳,不得妨碍通行和其他作业,作业区的下方设有安全网,高空作业的各项安全措施检查不合格时,严禁高空作业;焊接过程中要经常注意各行程开关动作的灵活性、机械保护块是否松动和损坏,发现问题要及时派人处置;在往漏斗添加焊剂时,注意不要将焊剂撒落到拖板丝杆及导柱上,以免加快磨损和卡死,如果有撒落必须及时清理;工作结束要断电,清理现场,并对各导轨、丝杆及螺母运动部位的尘土进行清理。

4.4 焊接设备检查及维护

为了安全、长期使用自动焊接小车,要定期进行设备维护。技术人员需要经常清理控制盒面板、焊枪调整部位的飞溅,防止出现线路板损坏、焊枪无法调整的现象;经常清除导向轮、驱动轮、轨道、磁铁和滑块部位的焊渣及异物;检查固紧焊枪夹具和导向轮的螺钉是否出现松动,若出现松动会造成行走不稳及焊接不良等现象;经常检查插头、焊枪控制线是否损坏,蓄电池是否能正常充、放电;经常检查行走电机、摆动电机、行走机构等部位的运行状况,确认是否有异常的发热或杂音等。

4.5 焊缝质量检验

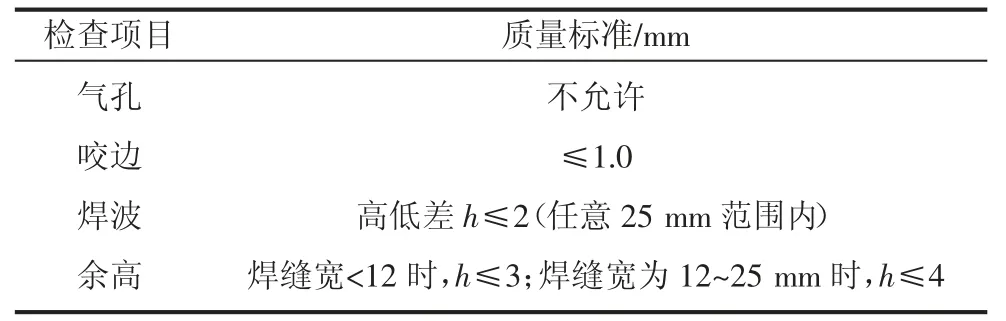

焊接完成后,需要检查焊缝100%外观,不得有裂纹、气孔、夹渣、咬边(咬肉)、未焊透、焊瘤、熔合性飞溅等病害,且焊缝质量需要满足表2 所示规定[5]。

表2 焊缝质量标准

焊缝外观检查合格后,零部件、杆件的焊缝应在24 h 后进行无损检验;现场对焊缝开展超声波探伤,探伤部位、检验等级和质量验收级别按图纸和规范要求进行,无损检测结果应满足现行国家标准的规定;外观检查和超声波探伤合格后,方可进行下道工序[6]。本桥波形钢腹板加工生产及安装施工中焊缝质量等级和检验标准,因在设计图纸中没有明确规定,施工现场对波形钢腹板焊缝检验流程为先厂内自检(探伤比例100%),然后委托第三方检测单位外检并提交检测报告。检验标准按表3 执行。

表3 波形钢腹板焊缝检验标准

焊接过程中出现焊缝缺陷时,则需要分析焊缝缺陷产生的原因,并提出改进措施,继而参照焊接工艺,制定焊接返修工艺;同一焊缝的返修次数不应大于2 次,根部缺陷只允许返修1 次;缺陷必须清除干净才能返修;修补处则需要预热处理,控制温度100 ℃。返修焊缝应确保与原焊缝基本一致[7]。

5 结语

根据现场实际施工结果,在波形钢腹板PC 连续刚构悬臂施工阶段,采用自动化焊接技术可使焊接效率提高2 倍。通过调节焊接设备摆动幅度、摆动速度和左右停留时间等参数能够保证在恶劣环境下的焊接效果良好,焊接缺陷较少,且焊缝成型后能保证美观度,且焊接均匀。波形钢腹板PC 连续刚构桥施工中,自动化焊接技术具备良好的应用前景。现场自动化焊接受各种条件的限制影响也较为明显,如焊接时现场高空作业工序较多,施工环境复杂,现场布置的钢筋、剪力钉、支撑架及模板等都会影响轨道安装及焊机走位,自动化焊接技术的全方位推仍旧需要进行设备的进一步创新。