石油化工管线安全运行智能控制设计探讨

2023-11-07刘婷

刘婷

(华陆工程科技有限责任公司,西安 710069)

1 石油化工厂管线信息化建设现状

目前,我国大部分石油化工厂管线通过DCS 管理系统(中控系统)对工厂管线进行检测和管理,DCS 是计算机技术、控制技术和互联网信息技术高度融合的技术产物。DCS 通常采用若干个控制器(过程站)对一个生产过程中的众多控制点进行控制,各控制器间通过网络连接且能实现数据交换。过程操作采用计算机操作站,通过网络与控制台相连,获取生产数据,并发出作业指令。

但是通过实际应用实践可知,DCS 控制技术也存在以下几点问题。

1)信息不全、不准确,部分基础设施落后导致数据采集不到,部分工艺设计数据、管线参数未纳入系统管理,采用人工录入数据,不能及时、准确录入系统。

2)关联性不强,信息“孤岛”现象严重。以现场信息收集手段获取的信息仅仅是当时的单点状态,缺乏逻辑联系,未建立数学模型,不能对管线运行工况进行显示和预测,只能通过技术人员的检查和经验判断。

4)信息掌握不及时、分析不及时或没有较好的分析手段,当有了应对措施以后,要么结果已经变糟,要么已经过了最佳调整期。

5)对设备装置运行的异常及隐患没有做到事前预警,而是基本以事后分析为主,经常发生被动运维和扯皮现象。

6)信息系统建设缺乏统一规划、统一设计、统一标准。

2 石油化工管线安全运行智能控制建设目标

针对管线资料不完整、管线管理技术手段不足、管线隐患不能及时发现等问题,充分利用互联网、云计算、大数据等先进技术,构建智能化管线管理系统,逐步实现化工管线安全运行的智能化管理,满足工厂对管线完整性管理、安全风险隐患监管与治理、管线优化运行、应急快速响应、信息资源共享服务的目标,加强管线运行监控、增强应急能力。

据黎永兰的生前好友透露,黎永兰和林雪川2012年认识之后,林雪川提出交往,但黎一直以阅历、层次相差太大等为由拒绝。直到2013年,林雪川以“无耻的非法手段”逼迫黎永兰和他确认了恋爱关系。

3 智能管线的特征

1)全面感知:利用物联网技术全面感知设备、人员、介质、环境信息,实现智能感知、互联。

2)运营自动化:完善管线的自控仪器仪表、检测设备及监控系统,实现管线运行状态的自动检测。

3)预测预警:提前预知风险,提早防范,保障安全。

4)应急响应:事故迅速定位、影响后果科学预判,应急资源主动推送、可视化的统一指挥,抢险现场与指挥中心数据、视频、语音的及时交互。

5)决策支持:智能决策基于企业统一业务视图,利用商业智能和大数据技术,把管线完整性管理、生产运行等数据进行整合,为决策提供依据。

4 石油化工管线安全运行智能控制系统架构设计

4.1 管线数字化管理

管线位置信息,通过对管线建设资料的查阅整理以及现场勘测数据,获得管线具体位置信息,特别是地下管线信息,尽可能通过对施工覆土之前的管线进行勘测,更准确地采集地下管线数据。

管线技术数据信息,收集整理管线设计与施工文档资料了解管线技术、工艺数据信息。

通过对管线本体、附属设施、周边环境720 全景影像、设计施工资料、空间地理信息等信息采集、处理、入库,规范化管理,建立三维模型,构建工厂管线全信息模型,进而实现管线的平面和空间展示和查询、管线数据维护、文档资料管理等功能[2]。

4.2 管线运行管理

选择关键位置对管线运行的温度、压力、流速等运行参数进行实时监测,基于水力学原理建立管网工艺流程仿真模型,真实再现管线运行过程及控制过程,对管线运行的温度、压力、流速等进行自动调节,或者对生产计划等进行优化调整。利用模型进行水力/ 热力核算、运行方案制订、培训考核等应用,提高调度人员综合操控水平。

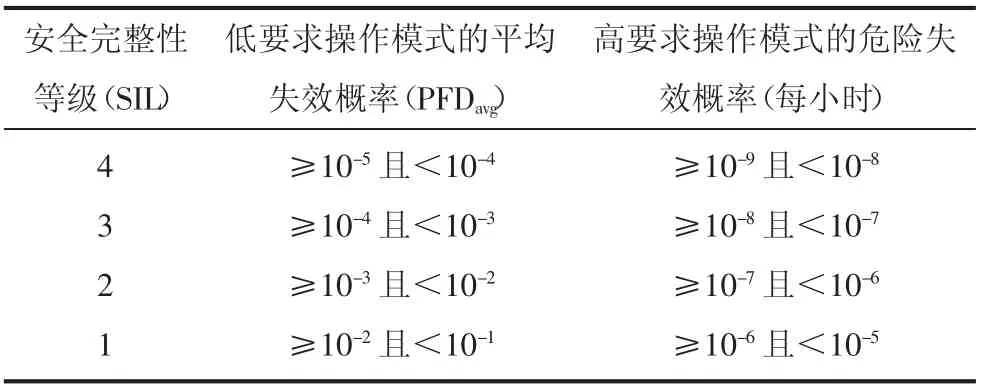

同时结合安全仪表系统对管线运行异常情况进行报警和控制,实现工艺管线经济安全运行。

表1 安全仪表功能的安全完整性等级

4.3 管线安全管理

4.3.1 隐患管理

通过设置的现场监测装置、人员巡检登记,自动形成隐患管理台账,识别定位管线隐患位置,并在三维视图中进行标注显示,按照既定管理要求,通知相应人员进行整改或者调整工艺设备。

腐蚀是化工管线失效、损伤的主要原因。智能管线需要设置腐蚀检测,确定设备的腐蚀程度,查找腐蚀位置,发现并消除缺陷,防止泄漏、降低损失、减少危害和环境污染。根据损伤机理设置腐蚀模型进行预知性维修。通过安装硫分析仪,实现对硫化物在线实时监测和腐蚀分析及预测。

管线泄漏监测系统以SCADA 系统或负压波、次生波、光纤等监测传感器的实时数据作为基础,数据出现异常时系统将详细检查这些异常数据,并分析是否为泄漏。管线泄漏监测系统发现泄漏点后,将立刻发出警报并显示泄漏地点、泄漏时间、泄漏速度和泄漏总量等数据。

4.3.2 预警管理

可以通过管网工艺流程仿真模型参数与实际参数对比分析、智能仪表在线诊断、大数据挖掘分析等,建立专家模型,进行在线分析和预警提示[3]。

4.4 管线应急管理

4.4.1 应急响应

如发生管线泄漏、灾、爆炸事故等事故时,可以迅速对突发事件进行定位,通过工艺流程关联性,系统自动切断相关设备,掌握周边环境和管线基本信息,及时通知应急抢险人员进行处置,告知周边人员及时撤离,及时消除和控制事故形势。基于地理信息平台,将重要应急物资、应急机构、重大危险源等重要单位在地图上进行标注,为事故的抢修提供支撑。对事故地点周边可利用的应急资源进行自动搜索,并根据事件类型和级别给出资源调度指挥方案,实现应急资源的联动。发挥智能管网系统应急指挥和应急决策支持的作用,满足应急指挥决策的需求,主要是实现应急情况下对管线基础数据和管线周边环境数据的及时调取,并自动计算疏散范围、安全半径,自动输出应急预案、应急处置方案等,通过抢修物资与抢修队伍的路由优化,实现一键式应急处置方案文档输出,保证科学、有效地采取应急处理措施。

4.4.2 应急演练

采用三维仿真模拟技术,通过收集管线周围的实际外界风向、风速等重要影响数据,利用模型对泄漏、爆炸、环境危害事故等进行模拟计算,实现对可能发生的事故进行三维模拟,或者再现已发生事故,为管线风险管理提供支持。利用三维模型模拟,开展管线泄漏、火灾、爆炸等事故应急演练和应急处置培训,提高人员应急处置能力[4]。

4.5 管线决策管理

基于大数据的相关性、非因果性分析理论,管线系统大数据的来源包括实时数据、历史数据、系统数据、网络数据等,类别包括管线腐蚀数据、管线建设数据、管线地理数据、资产设备数据、检测监测数据、运营数据、市场数据等。未来管网系统大数据通过互联网、云计算、物联网实现信息系统集成,将各类数据统一整合,通过建立大数据分析模型,解决管线当前的泄漏、腐蚀、自然与地质灾害影响、第三方破坏等数据的有效应用问题,获得腐蚀控制、能耗控制、效能管理、灾害管理、市场发展、运营控制等综合性、全局性的分析结论,指导企业的可持续发展[5-7]。

5 结语

石油化工产业涉及国民生活的方方面面,也是我国综合实力的重要体现与关键基础。石化公司必须清醒认识到,创建智能管线不仅仅是国家提倡的一项工作,同时也是使工厂提高工厂安全运行管理水平,焕发新的生机的重要方式。

石化公司在进行管线安全运行智能控制设计前,应综合考虑安全运行实际、经济成本等因素,重点从以下3 方面入手:

1)摸清工厂在管线安全运行管理方面现有难点痛点,明确需求和目标。

2)管线安全运行智能控制设计,管线数字化、管线完整性管理的水平是基础,数据和分析模型的精准性是决定性因素,自动化、智能化装备是实现途径。

3)管线安全运行智能控制设计,最重要的是解决从数据采集到数据应用的难题。应充分应用大数据和云计算技术,建立数据和分析模型,精准分析管道运行状态。