超大规格岩板干挂施工工艺研究

2023-11-07申洋洋祝岗尤佳范丹岚

申洋洋,祝岗,尤佳,范丹岚

(中建二局装饰工程有限公司,北京 100000)

1 引言

目前,随着我国陶瓷行业的发展以及装饰行业对岩板的大力宣传,岩板产品的生产工艺越来越强,质量也越来越好。但室内大面积运用岩板作为墙面饰板的情况还比较少见,原因包括:(1)岩板作为墙面装修的高端材料,成本较高,现在安装技术还不是很成熟,大面积安装一旦出现返工情况,成本损失较大;(2)过去岩板一般采用后部粘接蜂窝铝、陶板的形式进行干挂安装,这种安装方式可能会伴有脱落、拉裂、固定挂件失效等安全隐患。本文阐述的是一种新型岩板干挂安装方式,运用在国家会议中心二期项目(初定)配套部分B23 地块精装修专业分包工程(二标段),此种安装方式在提高安全性的基础上还保证了岩板密拼效果,适用于超高空间墙面超大规格岩板干挂安装工作。

2 施工重难点分析

1)本工程大堂挑空10 m,墙面装饰材料为单块高度3 m、宽度1.5 m的超大规格岩板,如果使用后部粘接蜂窝铝、陶板的形式进行干挂安装,施工难度大且存在安全隐患。

2)传统增加铝框的形式满足不了设计要求的密拼效果,安装方式需要深化。

3)岩板成本较高,不允许大面积返工,需要寻找一种便捷快速的安装方式。

3 施工技术

3.1 工艺流程

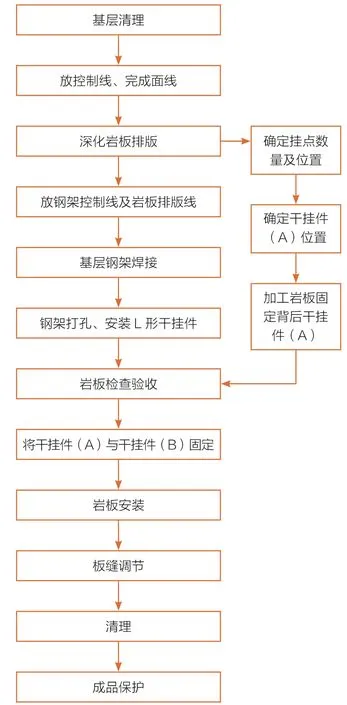

超大规格岩板干挂施工流程如图1 所示。

图1 超大规格岩板干挂施工流程

3.2 工艺原理

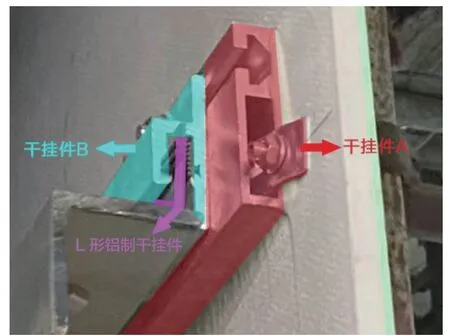

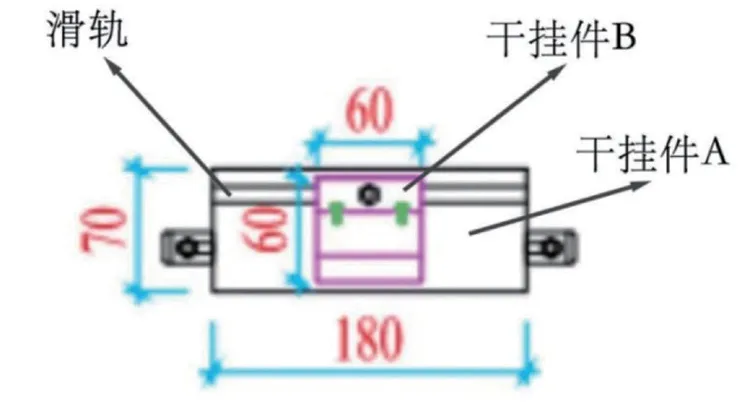

墙面使用12 mm 厚加厚岩板,采用背栓的连接方式,干挂件A 先用特质用胶与岩板背面粘接,待胶干后用一不锈钢拱形压片从干挂件A 的中空区域穿过,通过M10 不锈钢膨胀螺栓将拱形压片两端与岩板进行固定,干挂件A 与岩板之间采用胶粘与背栓的双重固定方式。干挂件B 与干挂件A 采用特制螺栓连接,干挂件B 上的特制螺栓可在干挂件A 的滑槽内进行滑动,确定位置后拧紧方可固定A、B 挂件。L 形铝制干挂件通过螺栓与热镀锌角钢固定,安装岩板时把干挂件B 轻放在L 形铝制干挂件上,就位后微调顶丝,完成对墙面岩板的板缝调节工作。如图2 所示。

图2 A、B 及L 形铝制干挂件安装示意图

4 施工过程详解

4.1 基层清理

1)将墙面基层表面清理干净,对局部影响骨架安装的凸出部分应剔凿干净。

2)检查饰面基层及构造层的强度、密实度,应符合设计规范要求。

3)根据装饰墙面的位置检查墙体,局部进行剔凿,以保证足够的装饰厚度。

4.2 放控制线、完成面线

岩板干挂施工前须按设计标高在墙体上弹出100 cm水平控制线,并找出墙面规矩和方正。按照图纸做法弹出岩板的完成面线。

4.3 深化岩板排版

现场实际尺寸与图纸尺寸若存在偏差,超过10 cm 需要施工方与设计单位进行沟通,按照设计意图重新调整岩板排版。

施工方按照现场实际尺寸调整后的岩板排版需要由设计单位进行签字确认。

4.4 放钢架控制线及岩板排版线

放钢架控制线,根据深化后的岩板分格弹线,确定钢骨架的安装位置。

4.5 基层钢架焊接

1)对非承重的蒸压砌块墙体,蒸压砌块墙体必须使用穿墙对穿螺栓固定。

2)对于混凝土结构墙体,直接使用膨胀螺栓与墙体进行固定即可。

3)采用预埋钢板,使骨架与钢板焊接,焊接质量应符合规范规定。要求满焊,除去焊渣后补刷防锈漆。

4)骨架用槽钢、角钢均为镀锌钢材。热镀锌槽钢骨架选用8 号槽钢,热镀锌角钢为L50 mm×50 mm×4 mm(钢骨架用材根据设计图纸要求选定)。安装骨架时应注意保证垂直度和平整度,并拉线控制,使墙面或房间方正。槽钢间距不大于1 000 mm,角钢间距不大于800 mm(图纸要求)。

4.6 确定挂点数量及位置

根据岩板大小确定挂点数量,挂点横纵向间距不大于800 mm。左右挂点距板边宜控制在100 mm 范围内,上下距板边宜控制在300 mm 范围内。

4.7 确定干挂件A 位置

厂家根据确定后的挂点位置确定干挂件A 的位置,需保证挂点位置在干挂件A 的宽度范围内。

4.8 加工岩板固定背后干挂件A

厂家使用特制用胶将岩板背部与干挂件A 固定牢固,特质用胶固定需满足48 h 干燥静置条件,用不锈钢拱形压片从干挂件A 的中空区域穿过,通过M10 不锈钢膨胀螺栓将拱形压片两端与岩板进行固定。

4.9 钢架打孔,安装L 形干挂件

根据挂点位置,用台钻在相应位置钻出L 形干挂件的安装孔,L 形干挂件利用螺栓与钢骨架连接,须安装牢固。

4.10 岩板检查验收

施工方在岩板加工时驻场,需在加工厂内对岩板进行出厂前验收,主要检查岩板的材质、颜色、纹路、加工尺寸、干挂件A 安装位置是否符合设计要求,无问题后方可安排发货。

岩板到场后再次对岩板进行检查,主要确定运输中是否存在磕碰问题。

4.11 将干挂件(A)与干挂件(B)固定

岩板验收后,依照已固定的L 形铝制干挂件位置,把干挂件B 与干挂件A 用特制螺栓进行临时固定(见图3 和图4),岩板试挂后对干挂件B 的位置进行一个确认,确保干挂件B 可以与L 形铝制干挂件紧密牢固,再对干挂件B 与干挂件A 进行最终固定,确保岩板上每个干挂件B 都与L 形铝制干挂件严实密合。

图3 超大规格岩板干挂件组成结构

图4 干挂件A 与B 组成实拍

4.12 岩板安装

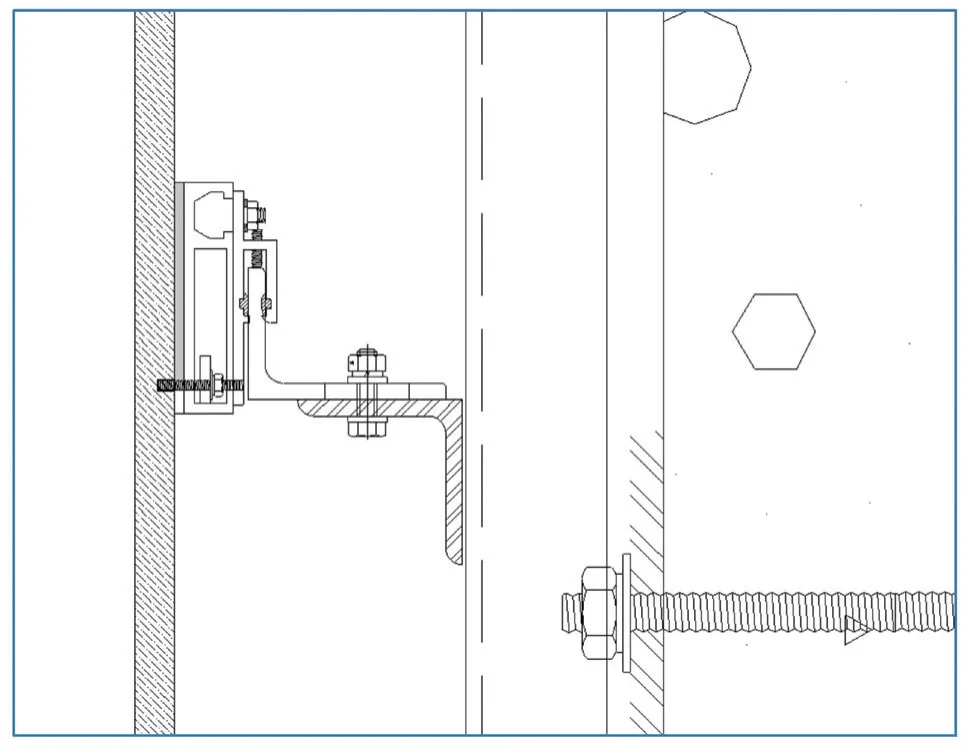

把干挂件B 轻放在L 形铝制干挂件上进行挂装。从底层开始,吊垂直线依次向上安装。岩板安装采用密拼的拼接方式。安装侧剖面图如图5 所示。

图5 超大规格岩板安装侧剖面图

4.13 板缝调节

调节干挂件B 上的顶丝来进行板缝调节。向下拧动,岩板向上调整;向上拧动,岩板向下调整。

4.14 清理

岩板挂接完毕后,拆除脚手架时,应对现场进行全面清理,尤其岩板上方区域。拆除完成后用棉纱等柔软物对岩板表面的污物进行清理,要求表面整洁。

4.15 成品保护

1)施工完后,应做好警示牌或设置防护栏杆,特别是柱、墙阳角等处避免来回运输磕碰岩板。

2)应设专职成品保护人员,制定成品保护制度并严格执行。

3)拆除脚手架时要小心,防止损坏已安装完成的岩板墙面。

5 质量控制

1)饰面板的品种、规格、颜色、图案必须符合设计要求和施工规范之规定。饰面板安装必须牢固、严禁歪斜、缺楞掉角和裂缝等缺陷。

2)安装骨架必须按照设计要求和施工规范规定固定和焊接,保证钢骨架的牢固耐久性,防锈处理到位。

3)表面:平整、洁净、颜色协调一致。接缝:平直,宽窄一致,阴阳角处板的压向正确,非整板的使用部位适宜。

4)后置埋件现场拉拔强度必须符合设计要求,做好现场拉拔检测报告。

6 安全措施

1)距地2 m 以上的作业面,在脚手架外侧必须绑扎两道防护栏并设18 cm 高挡脚板。2 m 以上必须设置水平安全网和垂直防护网。

2)需上下交叉作业时,禁止在同一工作面上同时施工。

3)现场所用电器设备应符合安全规定,一切电器设备一律配备漏电保护装置。

4)吊装作业必须由专业指挥人员指挥。

7 环保措施

1)所有材料、成品、板块、零件分类按照有关物品储运的规定堆放整齐,标识清楚,施工现场的堆放材料按施工平面图码放好各种材料,运输进出场时码放整齐,捆绑结实,散碎材料防止散落,门口处设专人清扫。

2)建筑垃圾堆放到指定位置并做到当日完工场清,所有设备排列整齐,明亮干净,运行正常,标识清楚。

3)尽量选择噪声低、振动小、公害小的施工机械和施工方法以减小对现场周围的干扰。

8 效能

以北京市国家会议中心二期项目(初定)配套部分B23 地块精装修专业分包工程(二标段)项目为例,虽然加厚岩板导致材料成本增加,但由于后期岩板安装零返工,对比其他安装方式采用此种方式安装超大规格岩板累计节约工期近15%,节约人工费用约10 万元,总成本下降约8%。在极大地提高装饰工程品质与表观质量、实现预期功能目标的前提下经济效益可观。

9 实际效果

此种安装方式解决了室内超大规格岩板干挂安装施工复杂、安全性较低的问题,摆脱了返工造成的成本和工期束缚,缩短了安装时间,并且安装完成后的质量效果大幅度提升(见图6)。得到了业主的好评,产生了良好的社会效益。

图6 超大规格岩板现场安装效果

10 结语

超大规格岩板干挂安装技术,通过改进施工方式克服了传统岩板干挂方式的安全性及技术性问题,确保了施工质量和装饰效果,在提高安装效率的同时减少返工,取得了业主、监理、总包单位的认可。此项工艺一次性成功率高、完工效果好,为以后其他同类型项目墙面大规格岩板施工提供了有力参考。