TiN 陶瓷超声振动辅助混粉电火花加工实验平台设计

2023-11-06周永强韩建庆张勤河

周永强,高 翔,韩建庆,张勤河

( 山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东济南 250014 )

氮化钛(TiN)是一种典型的多功能陶瓷材料,具有较高的熔点和硬度、 优良的导电性和耐腐蚀性,在航空航天、军工和民用等领域得到广泛应用。然而,由于TiN 陶瓷材料的脆性极高,采用传统机械加工时会产生较大切削力和严重的刀具磨损,导致加工时间较长、加工成本较高。 同时,传统机械加工方法会损坏陶瓷材料表面, 产生裂纹和应力集中,影响部件的机械强度。 因此,针对高效的TiN 陶瓷加工工艺的研究具有重要意义。

为解决陶瓷材料难加工的问题,许多研究者对电火花加工进行了广泛研究。 电火花加工是利用放电产生的局部高温来蚀除工件材料的方法。 由于该方法使用导电金属材料且无需考虑其机械性能,加工时没有宏观切削力,对工具电极的硬度和强度要求不高[1]。 但是这些方法大多只能解决单个方面的问题,比如,混粉电火花加工虽能降低工件的表面粗糙度,但也降低了材料去除率[2-3];又如,超声振动辅助电火花加工虽能提升材料去除率,但对工件的表面质量提升较小[4-5]。

本文结合上述两种加工方法, 提出了一种超声振动辅助混粉电火花加工法, 设计搭建了实验平台,并进行TiN 陶瓷超声振动辅助混粉电火花加工的实验以验证其可行性,为后续探索TiN 陶瓷超声振动辅助混粉电火花加工规律提供理论基础。 图1为超声辅助混粉电火花加工机理示意图。

图1 超声振动辅助混粉电火花加工机理示意图

1 超声振动系统实验装置设计

TiN 陶瓷超声振动辅助混粉电火花加工实验平台超声振动系统主要由超声波发生器、换能器及变幅杆组成,其工作流程见图2。换能器主要由压电效应较强的压电陶瓷组成,其在接收到超声波发生器发送的电信号后,将该电信号转化为自身的机械振动并传递给变幅杆,变幅杆将振幅放大并最终作用到工具电极上使其实现预期的振动。

图2 超声振动系统工作原理示意图

2.1 超声发生器选型

超声波发生器的主要功能是将接收的工频交流电转变成换能器匹配的高频振荡电信号,因此也被称为超声波驱动电源,其功能参数见表1。本文选用的发生器为他激式震荡电路,相比于采用自激式电路结构的超声波模拟电源, 其输出功率明显提升;同时还具备频率自动跟踪功能,使换能器振幅输出更加稳定。

表1 超声发生器选型及参数

2.2 超声换能器与变幅杆设计

超声波换能器能将收到的电信号转换为机械振动并传输到变幅杆,因此是整个超声振动系统的关键部件。 夹心式结构的压电式换能器,是通过中心螺栓将压电陶瓷材料固定在前、后端盖之间并对其施加一定的预紧力,以避免压电陶瓷在工作过程中因受到较大张力作用而损坏,相较于磁致伸缩式换能器具备占用空间小、工作稳定等优势。

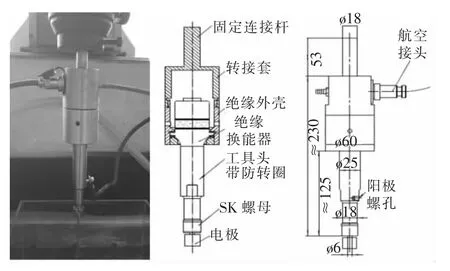

由于换能器产生的振动幅度不能满足实际加工需求,需利用变幅杆放大振幅。 阶梯型变幅杆便于设计和加工。 图3 是试验使用的超声振动主轴。

图3 超声振动主轴结构图

3 超声振动系统仿真分析及性能测试

3.1 超声振动主轴模态及谐响应分析

模态分析是基于线性假设来反映结构自身的振动特性,这些特性主要为自振频率和振型;谐响应分析是通过分析结构在受到周期载荷持续作用时的稳态响应[6]。 通过对超声振动主轴进行模态与谐响应分析,可获得该主轴在一定频率范围内的最大响应位移,以验证该主轴的性能是否能满足超声振动辅助混粉电火花加工的要求。

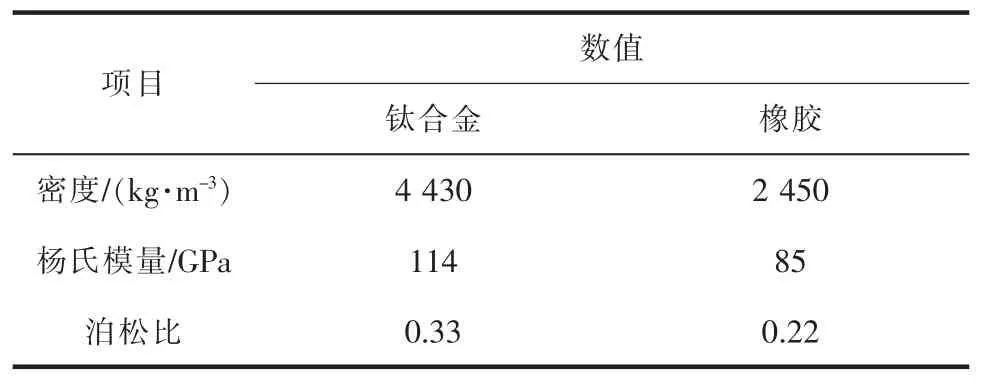

本文先利用SOLIDWORKS 软件对超声主轴做三维建模,再基于ABAQUS 软件完成模态分析和谐响应分析。 所选超声主轴的主体材料为钛合金,绝缘垫片材料为橡胶,材料数据见表2。设置扫频范围为20~25 kHz,设定阻尼临界衰减分数为0.01,在网格划分好之后进行分析计算; 选用谐振频率为28 kHz 的超声振动主轴, 在夹持直径为3 mm 的圆柱紫铜电极后,电极伸出长度为65 mm,谐振频率约变为23 kHz; 进一步提取附近谐振频率依次为20.656、23.482、23.706、23.800 kHz 的四阶振型进行分析。 超声振动主轴各阶模态见图4。

表2 超声主轴参数

图4 超声振动主轴各阶模态

模态仿真结果表明:第3 阶模态变形均匀且位移符合预期,其频率为23.480 kHz,与23 kHz 相当接近,误差约为2%。 通过谐响应分析得到,当超声主轴谐振频率为23.139 kHz 时, 振幅为2.312 μm,应力分布较为合理,满足实验要求。

3.2 超声振动主轴性能测试

为验证仿真结果的准确性,通过振幅测量仪和阻抗分析仪完成对超声主轴的性能测试。 表3 是超声主轴的性能参数。 当功率档位到达60%后,超声振动主轴的发热量会急剧上升,此时难以用于实际加工,故本文不做统计。

表3 超声振动主轴性能参数表

4 混粉颗粒循环系统设计及仿真

4.1 混粉颗粒循环系统结构设计

为保证混粉颗粒能在极间流场均匀分布,对混粉颗粒循环系统进行了设计及仿真。 该循环系统主要由油箱、输油管道及循环泵三部分组成(图5)。

图5 颗粒循环系统示意图

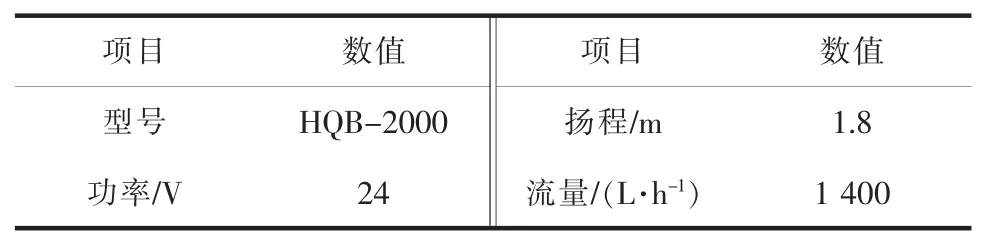

开展超声振动辅助混粉电火花加工实验时发现,由于机床内置油箱容量太大,向电火花工作液掺杂粉末颗粒时会造成大量浪费,设计了一个底部有定位槽及螺纹孔且方便工件定位和装夹的透明亚克力油箱。 由于循环泵的性能直接影响混粉颗粒循环装置的实际效果,选用了性能参数如表4 所示的循环泵。

表4 循环泵选型及性能参数

4.2 电介质槽内流场仿真

在设计完成混粉颗粒循环系统后,需对整体系统进行仿真验证,并分析极间流场分布情况,以便对各部分进行结构优化。 本小节利用Fluent 流体力学计算软件对油箱内的流场进行了仿真分析。

利用Fluent 软件导入流场域模型后,通过网格处理模块Mesh 进行网格划分。 将流场域材料设置为电火花加工工作液、密度设置为780 kg/m3、动力粘度为2.4×10-3kg/(m·s); 将边界条件均设置为速度入口边界, 虽然实际出水口和入水口的速度相同,但是将实际出水口的速度设置为反方向,以实现速度出口的效果。 经软件处理后得到的工件上表面及中截面的流场速度分布情况见图6。其中,基准面1 为TiN 陶瓷工件的上表面,基准面2 为长度方向上的中截面,基准面3 为宽度方向上的中截面。

图6 电介质槽流场速度云图

流场仿真结果表明:循环泵使电解质槽内电火花加工工作液流速加快,使混粉颗粒在电解质槽内的分布更加均匀;工件表面流速平稳,也有利于加速排出加工过程中产生的蚀除碎屑,并提高极间放电环境的稳定性。 因此,本文设计的混粉颗粒循环系统能满足使用要求。

5 实验验证

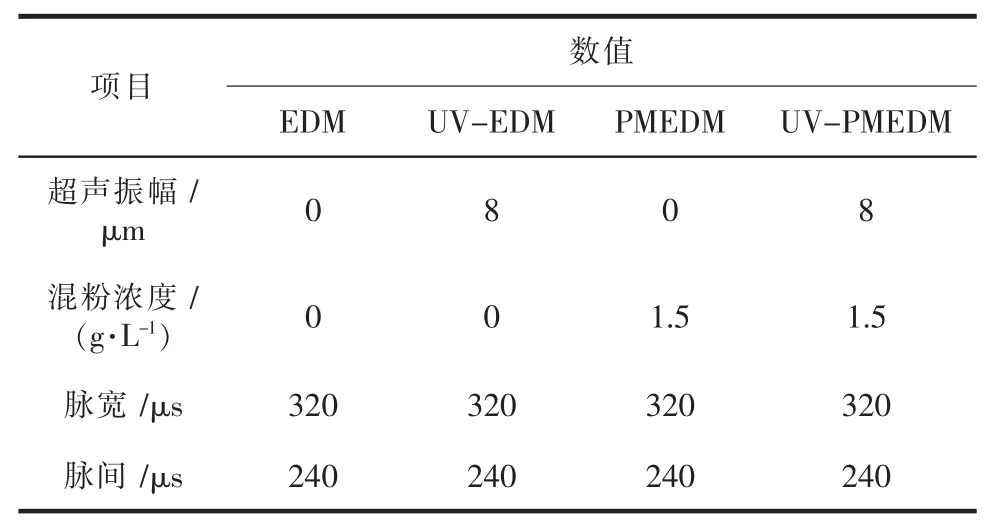

为探究混粉因素与超声振动在不同参数条件下对放电加工工件表面质量的影响,本文通过对比实验分析了超声振动辅助混粉电火花加工 (UVPMEDM)、混粉电火花加工(PMEDM)、超声振动辅助电火花加工(UV-EDM) 及普通电火花加工(EDM)等四种方式的加工性能差异。 不同电火花加工的对比实验方案如表5 所列, 其中峰值电流为5.6 A、基准电压为56 V。

表5 不同电火花加工对比实验方案

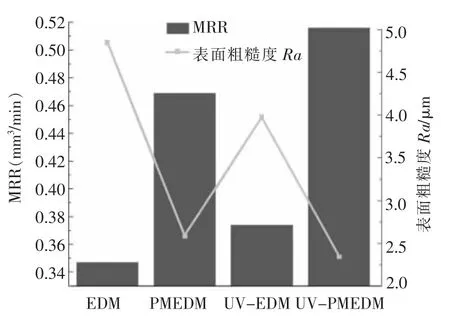

图7 所示的对比实验结果表明:普通电火花加工的材料去除率为0.347 mm3/min、超声振动辅助电火花加工的材料去除率为0.469 mm3/min、混粉电火花加工的材料去除率为0.374 mm3/min、超声振动辅助混粉电火花加工的材料去除率为0.516 mm3/min。可见,超声振动辅助混粉电火花加工的材料去除率与普通电火花加工的相比提升了约49%,与混粉电火花加工的相比提升了约38%,与超声振动辅助电火花加工的相比提升了约10%。

图7 不同加工方式的加工性能对比

此外,经普通电火花加工后,工件表面粗糙度为4.852 μm;经超声振动辅助电火花加工后,工件表面粗糙度为3.975 μm; 经混粉电火花加工后,工件表面粗糙度为2.58 μm; 经超声振动辅助混粉电火花加工后,工件表面粗糙度为2.342 μm。可知,超声振动辅助混粉电火花加工的工件表面粗糙度值与普通电火花加工相比降低了约50%,与混粉电火花加工相比降低了约9%, 与超声振动辅助电火花加工相比降低了约41%。

6 结论

本文针对传统机械加工氮化钛(TiN)时存在的刀具损耗现象以及常规电火花加工陶瓷材料效率低的问题,提出了一种针对TiN 陶瓷材料的超声振动辅助混粉电火花加工(UV-PMEDM)的方法,并搭建实验平台验证其可行性,得出以下结论:

(1)为研究混粉因素结合超声振动辅助在电火花加工中的应用效果,搭建了针对TiN 陶瓷的电火花加工平台,完成了超声波发生器、换能器、变幅杆的设计及选用。基于ABAQUS 软件对超声振动主轴做了振型和振幅的分析,并测试了超声振动主轴的性能测试,得到了不同功率条件下的振幅和谐振频率数据。 测试结果表明:所设计的超声振动主轴能满足UV-PMEDM 加工的性能要求。

(2)设计了混粉颗粒循环装置,并利用该装置在设计的亚克力电介质槽内进行了验证实验。 利用Fluent 软件进行流场仿真,结果表明:该混粉颗粒循环装置能实现混粉颗粒在电介质槽内的均匀分布,满足极间流场均匀分布的实验要求。

(3)开展了超声振动辅助混粉电火花加工、混粉电火花加工、超声振动辅助电火花加工以及普通电火花加工等四种不同的TiN 陶瓷电火花加工方式的对比实验。 结果表明:超声振动辅助混粉电火花加工能显著改善TiN 陶瓷加工表面质量并提高材料去除率。