增材制造闭式叶轮表面光整技术研究

2023-11-06戴延丰彭为康张晓静

戴延丰,彭为康,郭 朦,张晓静

( 1. 中国航空工业集团公司金城南京机电液压工程研究中心,航空机电系统综合航空科技重点实验室,江苏南京 211106;2. 南京尚吉增材制造研究院有限公司,江苏南京 210046 )

叶轮是一种流体机械结构, 工作时将原动机的机械能转化为工作液的静压与动压能, 被广泛应用于离心泵、小型燃气轮发动机、涡轮增压器和制冷机中。 叶轮可根据叶片形式分为开式叶轮、 半开式叶轮和闭式叶轮[1]。 其中,闭式叶轮泵因轴向推力小、稳定性好和运行效率高等优点,被大量用于涡轮机、机载能传系统等高压环境。

闭式叶轮流道结构复杂, 传统的加工方法难以精确成形内部叶片,导致闭式叶轮制造难度高、成本高,从而限制了应用,而增材制造技术的发展为闭式叶轮精密加工提供了新的技术手段。 与传统制造方法相比,增材制造技术以数字模型为基础,通过将材料逐层堆积的方式制造三维实体结构, 具有产品设计自由度高、小批量生产经济性好、材料利用率高、生产可预测性好、装配过程少等优点,在复杂构件制造领域具有不可替代的优势[2-4]。 然而,闭式叶轮增材制造也面临诸多难点与挑战:一方面,增材制造存在支撑点及层间堆叠、粘粉等固有缺点,直接成形构件表面粗糙度较高,导致增材制造构件无法直接应用;另一方面,对于带有前后盖板的闭式叶轮而言,盖板和叶片相互垂直导致叶轮成形时悬垂面多,支撑体使用量大。 此外,悬垂面表面起伏较大,加之支撑体的去除带来缺陷坑点,导致叶轮内部流道表面粗糙度较大,影响叶轮的性能[5]。

目前,增材制造后处理技术主要有人工修磨、喷砂和机械加工等[6-7],这些技术均属于接触式平滑技术,对曲面、格栅、回转体等异形结构的可达性和可控性都较差,同时也存在加工步骤多、效率低、成本高、粉尘污染、对技术水平依赖强等问题,难以有效实现复杂结构增材制造产品后处理。 增材制造产品后处理方式还有化学/电化学、超声波抛光、磁研磨抛光、磨粒流等[8-9]。 化学及电化学方法虽可进行复杂结构表面加工,但其侵蚀速率过快且可控性差,无法实现多组元和多物相的合金构件表面精密可控精整加工,且强酸强碱类电解液的使用在环保要求日益严格的当今难度更高。 超声波抛光及磁研磨抛光是利用超声波能量或磁力推动磨粒磨针进行磨削的抛光技术,可实现复杂结构工件抛光,但其作用力小、抛光速率缓慢,单独应用价值不高。 磨粒流是一种利用软性聚合物承载磨粒的高压磨削技术,可实现孔槽等异形结构的表面去毛刺与光整,但由于其磨削作用力来自于硬性高压挤压,不适用于薄壁件与大变径流道,且流道窄口径处易过抛,也无法满足闭式叶轮光整要求。

因此,本文针对增材制造闭式叶轮结构特点,基于闭式叶轮外表面光整处理的电场与流场协同表面精整技术(EFSF)和闭式叶轮复杂内部流道及狭缝面光整处理的流体抛光技术(LSF),研究了不同抛光技术对高温合金闭式叶轮表面质量的影响,为后续增材制造复杂内流道结构件表面光整提供依据。

1 实验方法

1.1 技术原理

1.1.1 电场与流场协同表面精整技术

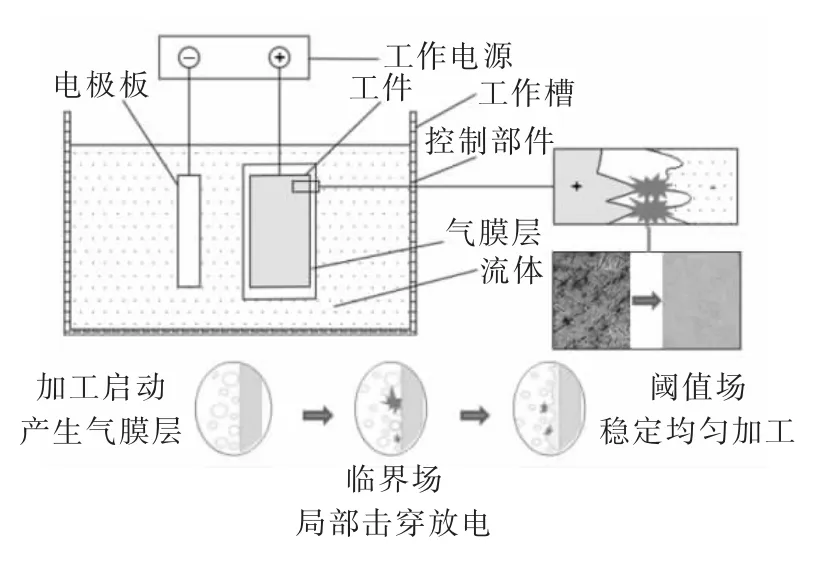

如图1 所示,EFSF 技术是利用特定流体, 通过流场和电场工艺协调控制在产品表面形成高能爆破的运动粒子团,以实现复杂结构金属构件的快速均匀平整化,可实现曲面、格栅、回转体、薄壁件、孔缝等复杂异形结构的内外一体化高效精密加工,具有效率高、精度高、绿色环保、人工需求低的特点。

图1 电场与流场协同精整技术原理

1.1.2 流体抛光技术

如图2 所示,LSF 技术通过特殊流体及其驱动的硬质磨粒共同研磨产品表面, 以达到零件表面的清洁光整, 可实现难加工复杂内部流道及狭缝表面处理。

图2 流体抛光技术原理

1.2 实验过程及参数

EFSF 技术只有在特定溶液中才能激发出产品表面的高能粒子团从而达到表面平整化效果, 因而溶液体系是形成加工环境的关键, 对抛光效果有至关重要的影响;同时,电场是加工的动力来源,其工艺参数决定能否在产品表面激发出合适的高能粒子团从而实现有效抛光,EFSF 抛光最佳工艺为: 电压290~360 V、电流60~120 A、抛光时间30 min。

LSF 技术是在磨粒流抛光技术的基础上开发,其中磨料及流体主要提供物理作用力、 活化剂提供化学作用力, 两者相互配合相互获得明显去除和光亮效果, 并通过表面活性剂及络合剂提高产品加工均匀性。 LSF 抛光最佳工艺为:流量0.2~0.5 L/min、压力0.3~0.5 MPa、抛光时间60 min。

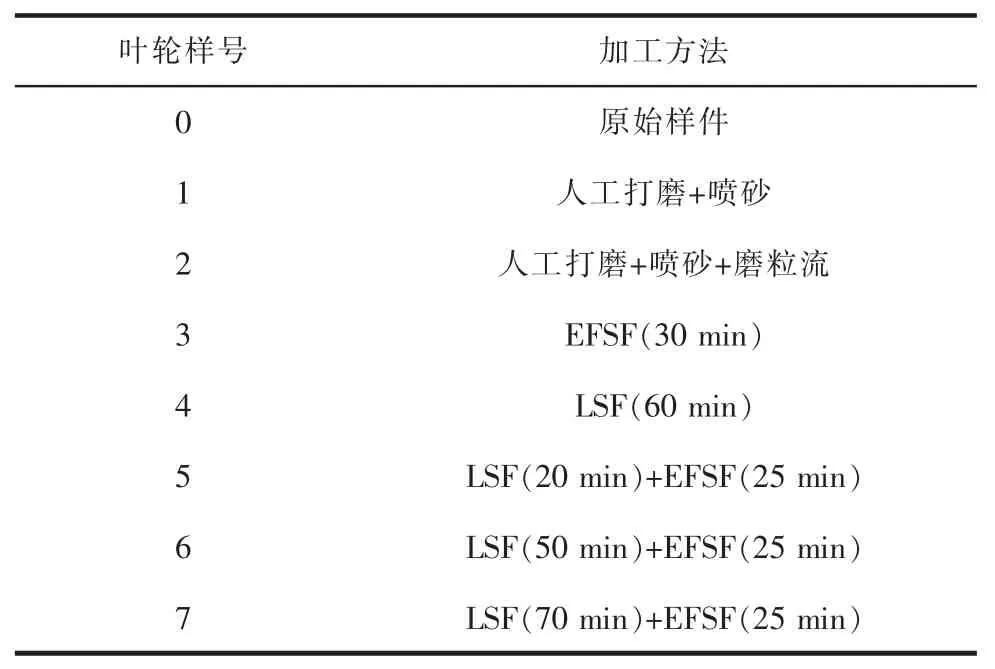

测试样品为高温合金闭式叶轮, 分批次经人工打磨、喷砂、磨粒流、EFSF 和LSF 技术进行抛光,具体各加工方案见表1。EFSF、LSF 加工设备及溶液体系均由南京尚吉开发自主研制。

表1 加工方案

1.3 实验表征

各样品加工结束后,用清水冲洗并吹干,用精度0.01 mm 的游标卡尺测试产品加工前后厚度, 用精度0.001 μm 的表面粗糙度仪测试加工前后表面粗糙度,综合评价产品加工质量。

2 结果与分析

2.1 EFSF 法抛光

图3 是高温合金闭式叶轮通过EFSF 处理前后的表面宏观形貌对比。 可以看出,未经EFSF 处理的叶轮内流道表面质量较差, 整体表面粗糙度约Ra6.4 μm,其中试验件上壁面密布大坑点,且距离流道出口越远位置表面粗糙度越大,叶片位置有明显打磨印痕与凸凹点,下壁面也存在明显印痕。 经过30 min 的EFSF 处理后,产品外表面与内流道出入口位置表面粗糙度<Ra1.6 μm, 但叶轮流道内部位置改善效果不明显, 这说明EFSF 技术对样品外表面及内流道出入口附近位置有效,但对流道内部效果较弱。 造成这个现象的原因是EFSF 技术属于电场与流场协同工作机制,流道内部较深位置易产生电场屏蔽,且流场流动不畅,反应产物无法及时排出,阻碍了抛光进程。由此可见,EFSF 技术比较适用于封闭式叶轮中外表面及较浅孔道加工。

图3 叶轮未处理前与EFSF 处理后外表面和内表面流道宏观形貌

2.2 LSF 法抛光

图4 是高温合金闭式叶轮通过LSF 处理前后的表面宏观形貌对比。 可以看出,未处理前叶轮上表面密布深坑点,疑为打印悬垂面及支撑去除造成的缺陷,下表面明显优于上表面,但仍残留打磨印痕与打印纹路,叶片凹面较光滑、凸面较粗糙,符合磨粒流的作用特性。 经LSF 处理后,叶轮入口叶片及圆壁面位置均光滑,表面状态较好,上表面密布深坑点状态略有改善,而下表面打磨印痕及打印纹路明显变浅,光滑度提升,整体表面粗糙度<Ra1.6 μm。由此可见,LSF 技术对封闭叶轮内流道有明显平滑化效果。

图4 叶轮未处理前与LSF 处理后外表面和内表面流道宏观形貌

2.3 不同抛光方法的影响

图5 分别是1~4 号叶轮的表面状态,分别经过打磨+喷砂、打磨+喷砂+磨粒流、EFSF 抛光30 min、LSF 抛光60 min,其中打磨主要外表面及内流道,磨粒流针对内流道。 由图可见,1 号样外表面仍可见部分打印纹路,表面粗糙度约Ra4 μm;内流道入口处粗糙度仍较大,约Ra6.4 μm;内流道出口上壁面及侧壁面有明显改善,但仍残留明显坑点与打印纹路;内流道出口下壁面较平整, 但残留打磨印痕,约Ra3.2 μm。2 号叶轮外表面仍可见部分打印纹路,表面粗糙度约Ra4 μm;内流道入口表面光滑,表面粗糙度>Ra1.6 μm,但叶片厚度明显变薄,叶片后缩;内流道出口上壁面及侧壁面仍残留明显坑点与打印纹路,表面粗糙度>Ra3.2 μm;内流道出口下壁面亦存在打磨印痕,表面质量较差。3 号叶轮外表面光滑光亮,无明显打印纹路,表面粗糙度<Ra1.6 μm;内流道入口圆壁面及螺旋面表面状态有明显改善,约Ra3.2 μm;内流道出口上壁面、侧壁面、下壁面与1号样相比均较平整,约Ra1.6 μm。 4 号叶轮外表面基本无变化,表面粗糙度约Ra4 μm;内流道入口圆壁面与螺旋面表面状态有所改善, 约Ra3.2 μm;内流道出口上壁面、侧壁面、下壁面与1 号样相比均略有平整,约Ra2.4 μm。

图5 不同抛光方法处理后的叶轮表面形貌

2.4 LSF 与EFSF 法协同抛光

针对闭式叶轮结构特点, 综合利用EFSF 与LSF 的技术优势进行协同抛光, 重点改善叶轮内流道出口双层狭缝的内表面状态。 图6 是5~7 号叶轮的表面状态,分别经过LSF 抛光20 min+EFSF 抛光25 min、LSF 抛光50 min+EFSF 抛光25 min、LSF 抛光70 min+EFSF 抛光25 min,其中LSF 抛光针对叶轮内流道出口双层狭缝内表面与入口处,EFSF 针对叶轮整体。

图6 LSF 与EFSF 法协同抛光处理后的叶轮表面形貌

未经过处理的叶轮表面较为粗糙, 表面粗糙度约为Ra16 μm。 由图可见,5 号叶轮外表面光滑,表面粗糙度<Ra3.2 μm,但原始打印纹路较深;内流道入口圆壁面及螺旋面均较为光滑, 表面粗糙度<Ra1.6 μm;叶轮双层狭缝上层内表面及侧壁仍有部分较深坑点及打印纹路, 下层内表面残留打磨印痕消除明显、 表面质量明显改善, 除坑点外表面粗糙度<Ra1.6 μm。 6 号叶轮外表面光滑,可见部分打印纹路,表面粗糙度约Ra2.1 μm;入口圆壁面及螺旋面均光滑,表面粗糙度<Ra1.6 μm;叶轮双层狭缝上层内表面及侧壁仍有部分较深坑点及部分打印纹路,下层内表面残留打磨印痕消除明显,除坑点外表面粗糙度<Ra1.6 μm。 7 号叶轮外表面光滑,无明显打印纹路,表面粗糙度<Ra1.6 μm;入口圆壁面及螺旋面均光滑光亮,表面粗糙度<Ra1.6 μm;叶轮双层狭缝上层内表面及侧壁部分较深坑点及打印纹路减少,下层内表面残留打磨印痕消除明显,除坑点外表面粗糙度<Ra1.6 μm。

3 结论

(1)相比于传统的人工打磨和喷砂处理,EFSF和LSF 技术对增材制造闭式叶轮表面质量提升效果明显,使闭式叶轮表面粗糙度大幅降低,表面光滑光亮。

(2)EFSF 技术比较适用于封闭式叶轮中外表面及较浅孔道加工,对闭式叶轮外表面及内流道出入口附近的抛光作用效果强,但对流道内部效果较弱,而LSF 技术对封闭叶轮内流道有明显平滑化效果。

(3)LSF 技术为定点抛光,有效作用区域为叶轮出口内流道双层狭缝及入口部分位置, 而EFSF 技术为整体抛光, 可实现整个叶轮表面有效平滑化。综合利用LSF 及EFSF 技术, 可协同改善叶轮表面状态,尤其是叶轮内流道出口双层狭缝内的表面状态。