房建施工中深基坑支护施工技术的运用

2023-11-06李建娟

李建娟

(青海典宇建设工程有限公司 青海西宁 810000)

当前,我国城市人口逐渐密集,对于土地空间的使用需求也在随之上涨。而通过深基坑支护施工不仅可以帮助人们开发地下使用空间,同时还可以有效增强对建筑结构的支撑作用,因此能够进一步扩大建筑规模,缓解城市日益扩张的人口压力。在深基坑支护过程中,由于工程规模较大,需要关注施工细节众多,施工人员在作业期间应严格把控各道工序质量,同时重点加强施工现场监管,以顺利完成工程项目,并发挥出深基坑支护施工的完整价值。

1 工程概况

该项目为某房屋建筑工程,整体分为地下2 层建筑与地上20层建筑,高度为90 m。其中地上建筑面积66 000 m2,地下建筑面积17 200 m2,建筑整体采用框架与剪力墙结构,建筑结构类别为I类,预计挖掘地基深度超过10 m以上。

经现场勘探结果显示:该项目基础部分地质构成为粉砂、粉土、粉质黏土,同时自地表以下2 m 区域可检测到地下水活动迹象。因此,在进行深基坑作业的过程中,不仅要做好相应的支护措施,同时还需要进行排水、防水等相关措施,以便能够有效保证项目施工质量。基于此,施工单位在进行现场考察后,决定对该项目采用“土钉墙+喷射护壁”作业,以便提高深基坑支护效果,同时有效控制施工成本。

2 房建施工中深基坑支护作业整体流程

2.1 基坑开挖

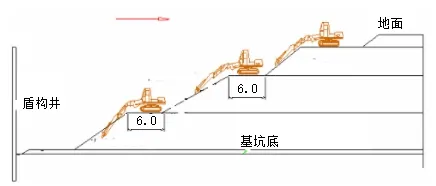

为了保障作业的安全性、便捷性以及时效性,该项目在基坑开挖作业中选用了分层处理工艺,共分为一层、二层两级台阶,并且在挖掘过程中同步展开土钉墙支护作业,以确保能够有效加快施工进度[1]。施工示意图如图1所示。

图1 基坑开挖工序示意图

2.1.1 第一层台阶施工

为了保障施工进度,该项目采用左右两侧同步掘进作业,工艺标准按照统一要求实施。第一层台阶挖掘深度控制在2.5 m左右,作业期间要求测量人员同步跟进,按照1∶0.75 比例逐渐进行放坡。现场作业人员需要在机械完成挖掘作业之后立刻展开修坡工作,并使用防水彩条布覆盖坡面,避免雨水侵蚀土体造成坍塌,同时需要对彩布条外覆安全密网,以此防止松散土体威胁作业人员安全。防水彩条布的固定使用长度为500 mm的木楔材料,木楔规格为40 mm×60 mm,采用梅花状布设方式按照1.0~1.5 m间距打入地面,外露长度大约为50 mm[2]。

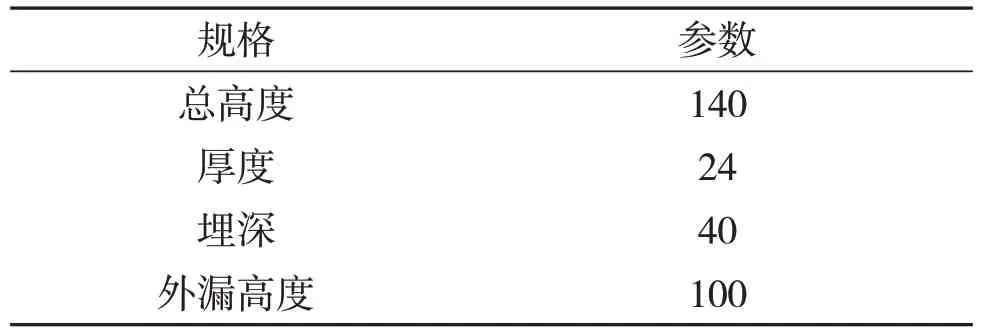

完成坡面修整之后,工作人员需要在坡脚30 cm位置搭建临时挡土墙结构,同时在台阶表面设置1.5 m左右的碎落台,以此对边坡起到一定的防护加固效果,并且防止作业期间发生落石与覆土伤人事件。其中,挡土墙采用砖石材料砌筑,整体规格如表1所示。

表1 挡土墙的修建规格 (单位:cm)

2.1.2 第二层台阶施工

第二层基坑开挖过程中,掘进深度为3.8~4.5 m,由于土质结构密实,因此不需要额外设置挡土墙结构。但是在施工期间为了保证台阶结构稳定,需要以基坑长度与宽度为基准额外增加1.5 m宽度,以此作为变轴线,并沿施工平面设计图设置完善的排水工程设施,确保能够有效提高基坑挖掘质量,并为后续施工活动的开展奠定良好基础。除此之外,基坑的挖掘规格也需要进行一定调整,将其放坡比例设置为1∶0.5,以进一步减少土体坍塌问题的出现。

2.2 支护施工

为了有效节约施工成本,该项目在基坑挖掘期间采用了土钉墙技术来进行边坡支护,主要使用材料为土钉与混凝土,施工操作相对便捷,可以有效控制成本,具有良好的应用价值。该环节主要操作流程为将土钉与钢筋植入边坡土体,并在裸露坡面设置钢筋网与混凝土层,以此有效增强坡面结构稳定性,并起到一定的防渗透作用。在这一过程中,土钉与钢筋能够形成稳固的复合桩体结构,同时与混凝土坡面形成了一个整体,可有效降低土体受到的压力,进而起到挡土与支护作用[3]。

2.2.1 制作钢管土钉

该项目采用钢花管作为土钉的施工材料,要求钢管外径在48 mm以上,壁厚不可小于3 mm。钢管表面设有梅花形注浆孔,孔径规格为8 mm,周围深有倒刺做维护保护装置。注浆孔位置在钢管1/2 或1/3 处,每个单位长度需要至少设置2 个注浆孔,保证在钢管两侧均匀布设[4]。

2.2.2 土钉布设

土钉布设过程中需要根据图纸分别确定孔位,要求土钉间距应控制在1~2 m范围内,同时土钉长度需要控制在开挖深度的0.5~1.2倍范围内。确定孔位之后即可开展钻孔作业,该项目中设置钻孔直径为120 mm,钻入土体的过程中,需要根据现场实际情况控制钻杆与坡面的水平夹角在5°~20°范围内。同时,为了保证土钉与墙体之间的紧密连接,工作人员需要进一步采用加强钢筋与土钉螺栓进行固定,钢筋直径为32 mm,采用HRB400级钢筋材料。

2.2.3 注浆作业

钻孔作业结束之后,施工人员便可实施注浆工序。该项目所采用的注浆工具为外径在6~8 cm镀锌管,深入钻孔距离底面剩余15 cm 后停止,随后伴随浆液灌注而缓慢拔出,直至浆液灌满孔道。这一过程中要求注浆材料使用的水泥强度不可低于M20,要求最佳水灰比保持为1∶0.55 左右。在施工过程中,需要采用二次注浆工艺,首次注浆时需要控制灌注压力为0.2 MPa左右;第二次注浆可提升压力至1 MPa,需要保持2~3min的稳压时长。除此之外,两次注浆之间的间隔时长需要进行严格控制,通常应保证首次注浆初凝时长达到13 h以上,且应在24 h内进行注浆作业[5]。

2.2.4 钢筋网编制施工

该项目采用双向单层钢筋网进行挂网施工,钢筋网采用6 mm 的钢筋编制,网孔间距控制在250 mm×250 mm。在进行网体编制的过程中,工作人员需要对钢筋进行除锈,完成编制后对网体进行调直,并配合土钉进行挂网作业,同时为了保证钢筋网的稳定性,需要焊接14 mm加强筋对网体进行加固。在进行挂网作业的过程中,工作人员应保证网体尽可能紧贴坡面结构,要求其最大间距不可超过30 mm。在进行分层挂网作业的过程中,前后两段挂网的拼接宽度需要控制在300 mm 以上,坡体边缘位置的钢筋网需要延伸出地面,并使用锚杆对其进行固定。

2.2.5 质量检测

土钉完成注浆作业之后,工作人员需要对其进行抽样检测工作。检测方式为在土钉总数中随机抽取1%,且每层至少保证3 根检测样品。随后对土钉抗拔承载力进行检测,要求其最小检测数值需要保证为土钉轴向拉力的1.3倍左右。

2.3 喷射护壁

2.3.1 喷前准备工作

正式进行喷射作业之前,工作人员需要先进行作业面清理工作,除了对坡脚位置进行修正之后,还需要清除坡面表面杂物、垃圾等施工障碍物,避免对混凝土喷射施工造成影响。为了保证后期排水效果,还需要根据施工要求在作业面范围内设置完善的排水管线,从而整体提高后续施工质量[6]。

2.3.2 浆液配置

在进行浆液调制的过程中,工作人员采用了配比实验方式来确定了混凝土的最佳水灰比为0.4,使用材料为强度在M20 以上的水泥,同时水泥、砂、细石等材料的最佳拌和比例为1∶2∶0.5。同时,为了提高混凝土护壁施工效率,工作人员在浆液中掺入了一定的外加速凝剂材料,因此浆液拌和应遵循现场“随调随用”原则,成品混凝土浆液的最大放置时长不可超过20 min。

2.3.3 喷锚作业

该项目要求坡面混凝土护壁厚度为8 cm,因此在作业期间需要采用分层喷射工艺,同时沿跛脚向上逐渐完成喷射施工。这一过程中作业人员需要控制设备送风压力在0.1 MPa作用,喷头与作业面应保持在0.6~1.0 m 间距,控制喷射角度在90°左右。为了保证混凝土护壁的厚度均匀,初喷厚度需要控制在4 cm 左右,且需要待其终凝结束之后才可进行复喷。例如:无法立刻进行作业,需要使用高压水枪对初喷终凝面进行清洗,随后才可继续喷射直至设计厚度。此外,作业期间遇到坡面超挖或塌陷位置时,需要先使用钢筋网与锚杆对其进行修补后才可进行喷射作业,并且需要重点关注作业面的边墙、拱部等位置,以保证混凝土护壁的厚度均匀。

2.3.4 质量检测

混凝土护壁完成之后,工作人员以500 m2规格为标准,将作业面均匀划分为不同试区,并在每个试区随机抽取3 个试块来进行强度检测工作。此外,还需要关注混凝土的喷射厚度,分别取其平均值和最小值,要求平均值厚度不可低于设计标准,最小厚度值不可低于设计值的80%[7]。

2.4 排水施工

根据施工设计图纸要求,基坑处理需要将地下水位降至底部1 m深度以下。该项目在作业期间需要同步进行排水作业,以确保能够满足施工要求,避免对建筑质量造成严重影响,具体措施如下。

2.4.1 排水井设计

该项目采用沉降排水施工,根据现场地质勘测结果设置40~45个降水井,同时设有6~8个观测井。井深为27~30 m,成井直径需要控制在350 mm,内部设有125 mm的PVC管,周围设有砾石滤层。降水井分布在基坑边缘以外的22~32 m 范围内,需要在基坑挖掘作业之前全部完成。

2.4.2 钻孔作业

降水井钻孔期间,工作人员需要全程观测现场施工状态,避免钻杆出现左右大幅度摇摆现象,并且要求保证孔内泥浆比重维持在1.10~1.15 之间。钻进过程中每伸进一节钻杆便需要安排作业人员同步进行清孔作业,当钻孔达到设计深度之后进行彻底清孔,直至孔内反出泥浆的含砂率控制在12%以下之后,才可以提钻进行下一孔位施工。

2.4.3 下管作业

提钻之后工作人员需要对钻孔的标高与孔径进行测量,与图纸对比无误之后可进行下管作业,完成施工后对其进行焊接固定,保持管口在井口的中心位置。期间为保证井管施工质量,该项目工作人员使用找找正器来进行辅助施工,要求井管最大误差不可超过5 cm。

2.4.4 填料作业

该项目采用的滤料为3%的干净碎石,要求填料高度需要控制在地坪以下2 m深的位置。填料期间需要精准计算滤料数量,并控制好每次填料高度,一旦发现填料高度与其实际数量不符时需要暂时停止作业,并排查井下是否存在异常,确认无误后才可继续在管壁与孔壁之间的缝隙位置进行填装,指导将井下泥浆挤出井口[8]。

2.4.5 抽水作业

完成填料之后工作人员需要立刻进行洗井,避免间隔时间过长导致护壁泥皮老化、损坏。随后在井内安装抽水管道、电缆以及排水系统进行抽水,并安排专门人员进行24 h监管。地下水抽出井口之后需要统一集中到地表排水沟系统,将其转移到现场以外或进行回收利用。

3 深基坑支护施工期间的重点注意事项

3.1 关注基坑的开挖空间效应

深基坑挖掘范围较大,直接关系到房屋建筑的稳定性与安全性。因此,在进行现场施工的过程中,工作人员需要重点关注基坑的开挖空间效应,确保能够结合设计图纸来精准控制基坑的长、宽、深等规格参数,确保能够精确控制基坑的空间影响范围,以便能够有效保证现场施工质量。在实际施工过程中,工作人员可以结合现场地质检测数据进行有限元技术,按照施工图纸标准来模拟基坑开挖的各项参数,以便能设计出合理的挖掘施工方案。同时,在作业期间可以采用多台设备同时进行施工,相邻设备的最小间距不得超过10 m,按照自上而下的顺序进行同步施工作业。

3.2 精确计算支护结构压力

在进行基坑支护施工的过程中,工作人员应避免盲目展开作业,要对现场地质结构进行详细勘探,确认土壤的各项物理性能参数,以此为基础对基坑支护的材料与规格进行合理设计。如此才能够避免由于土壤应力的不确定性导致支护结构压力发生改变,并由此引发严重的施工质量问题。

3.3 控制理论设计与实际施工间的差异

深基坑施工涉及土方挖掘、排水、支护等多道工序,作业周期相对较长,且容易受到现场外界因素的干扰。因此,在进行基坑支护施工的过程中,工作人员需要重点关注现场土壤和周边自然条件的改变,并且全程做好试验与质量验收工作,确保能及时发现施工理论设计与实际操作之间的误差,进而以此为基础对施工方案进行一定的优化调整,避免一味地按照预设方案展开作业,进而造成施工质量受到影响。

3.4 加强施工过程控制

深基坑支护施工过程中,由于现场地势环境复杂,同时场地重型机械较多。因此,为了避免引发施工安全事故,工作人员需要重点加强施工过程中,保障现场的安全生产秩序,以便能够顺利完成施工任务。管理人员应当定期检测机械设备,及时对其进行维护保养工作,同时重点加强基层作业人员的安全教育,避免在作业期间出现违规操作行为。在此基础上,应制定严格的施工制度,要求基坑周围0.8~2 m 范围内,不得堆放施工材料或中性接卸,同时基坑边缘位置需要做好相应的防护措施,并设置醒目标识来提醒无关人员远离,从而有效降低施工隐性风险。

4 结语

综上所述,本文结合工程实例对房建工程深基坑支护作业的有效措施展开了深入研究。强调现场作业人员需要重点加强施工细节控制,并把握好每一道工序的操作要点,以便能够整体提高施工质量,进而更好地发挥深基坑支护技术的应用效果。