装配式混凝土建筑结构工程技术分析

2023-11-06陈井澎

陈井澎

(贵阳建筑勘察设计有限公司,贵阳 550081)

1 引言

装配式建筑结构凭借质量好、施工速度快、节能环保等优势,在建筑工程行业得到广泛应用。考虑到该类建筑与常规建筑所用施工技术存在明显区别,业内人士纷纷将目光聚焦于装配式建筑施工。本文以实际工程项目为例,结合工程实施顺序,针对重点工程技术展开探讨,明确相应技术应用要点,有助于保障装配式技术应用的可行性及科学性。

2 工程概况

以某装配式建筑工程项目为例,项目总建筑面积为63 419.62 m2,地上部分59 802.3 m2,地下部分3 617.32 m2,共4 栋住宅公寓,均为桩筏基础,地下部分为剪力墙结构,地上部分为装配式整体剪力墙,装配率达45%。主要预制构件为墙板、楼梯、叠合梁及叠合板,墙板连接形式为灌浆套筒。

3 装配式建筑的结构特点

装配式建筑不同于传统建筑施工模式,该类建筑的创新之处在于先由工厂按设计图统一生产加工建筑构件,再将其运输到施工现场,现场工作人员仅需将相应构件起吊至指定位置,再按工程要求进行安装,节省了现场构件加工制作的环节[1]。装配式建筑结构的主要特点如下。

1)工程质量好。所有构件均为工厂统一生产,模具相同,质量控制便利,可有效避免构件胀模、漏浆等情况,同时确保构件养护效果,有助于提升构件制作精度及质量。

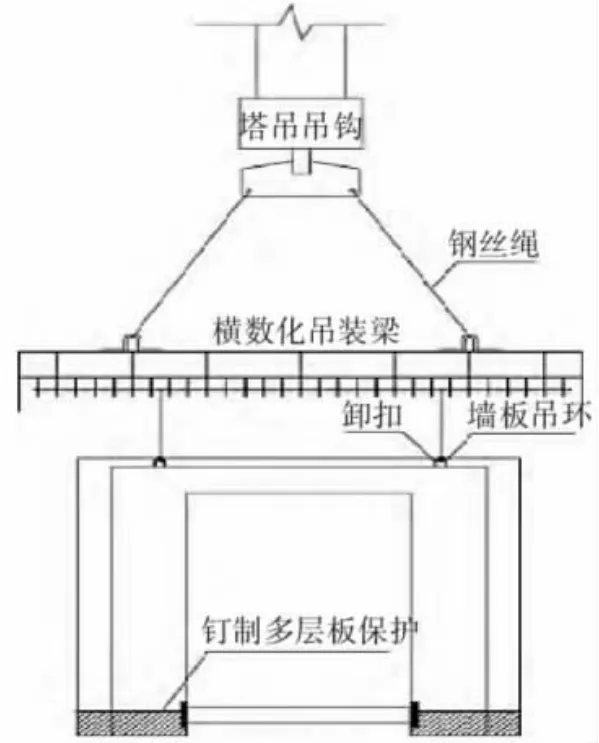

2)施工效率高。装配式建筑工程构件由工厂加工,无须现场生产,前期准备工作与构件加工同步进行,构件运输至施工现场后可直接进行起吊并安装施工,节省现场浇筑生产环节,减小了现场环境温度等因素对构件生产的影响,有效提高施工效率。以案例工程中的标准层施工为例,整个施工流程仅需8 d,不同施工工序所消耗的时间如表1 所示。

表1 施工流程投入时间

3)环保效果好。预制构件所使用的钢模板可回收循环再利用,减少了木材资源的用量及模板成本,同时在现场装配的过程中能有效减少35%左右的外墙及楼板模板,降低材料浪费和固体污染物排放量。现场施工作业流程较少,减少施工噪声,具有良好的节能环保效果。

4 装配式混凝土建筑结构的工程技术要点

4.1 预制构件设计

对装配式建筑工程而言,预制构件的设计是十分重要的环节,能够直接影响工程施工进度以及建筑质量,因此,需要结合实际情况根据构件的特点对构件进行深化设计,结合项目工程要求,明确构件设计要点。在本项目中,有关人员根据实际情况、特点以及结构设计要求,将构件设计要点归纳如下。

1)案例项目为住宅公寓,建筑整体造型结构相对独特,采用双层双向配筋阳台板。以1 号楼公寓预制外墙的构件设计为例,该外墙外侧阳台板跨度较大,顶部钢筋直径为14 mm,根据行业技术规范,水平段锚固长度应大于锚固长度的0.6 倍,故该位置顶部钢筋水平锚固段长度为286 mm。案例中,该结构位置预制剪力墙厚度仅200 mm,无法满足植筋要求,施工质量无法达到预期。因此,在构件设计过程中应结合实际情况合理调整预制剪力墙厚度,确保施工顺利、合规进行。除此之外,为保障后续施工的便利性,在构件设计过程中,还需在墙现浇指定位置预留钢筋,以保证钢筋锚固搭接的可靠性。

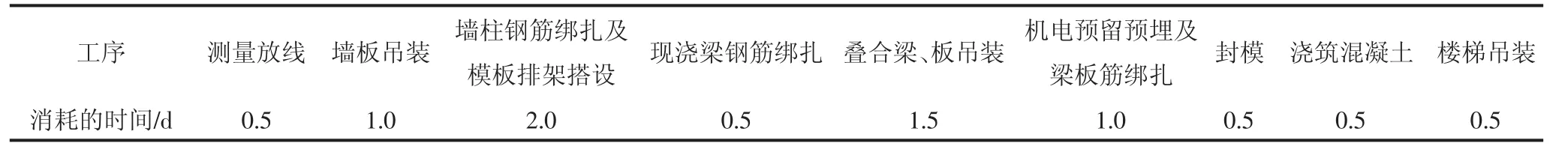

2)案例中存在开间较大的房间,相应预制叠合板面积较大,不仅影响运输的便利性,而且会增加构件安装风险,需通过对构件的深化设计解决此问题。因此,在构件设计时,设计人员决定将整板拆解为多个预制叠合板,以降低运输、安装难度。需注意的是,后续吊装环节需先对叠合板进行拼接,再进行安装。案例工程中板侧密接拼缝构造情况如图1 所示。

图1 板侧密接拼缝构造图(单位:mm)

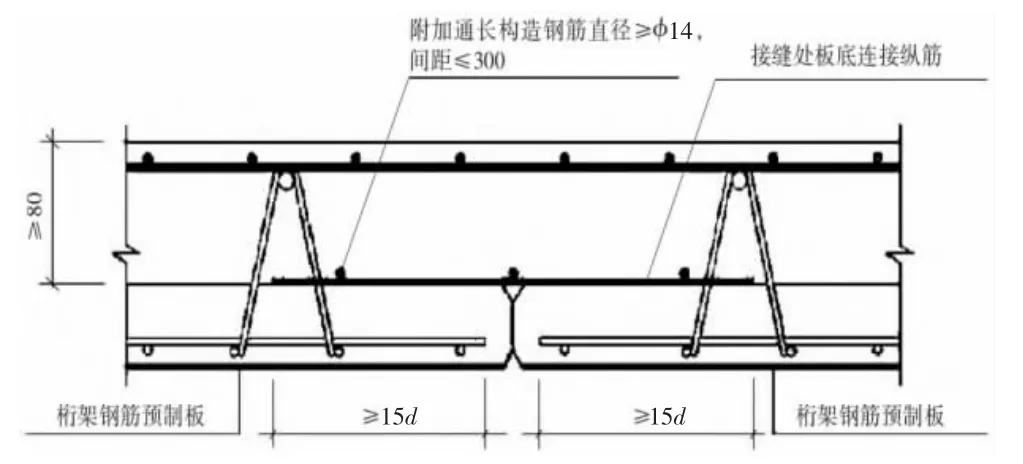

3)在装配式构件优化设计过程中,设计人员发现,按传统方法制作叠合板与预制墙的接缝位置易出现空隙,导致拼缝不严,混凝土浇筑施工时出现漏浆,影响整体工程质量。因此,可采用如图2 所示的处理方式进行优化设计,解决漏浆问题,另外,还可将此设计方案用于梁板节点设计中。

图2 叠合板中间支座节点优化设计图(单位:mm)

4.2 施工准备

为保障施工质量,确保相关施工技术落实到位,施工前需加强对施工图的审查。此外,还应结合设计图展开技术论证,编制施工方案,提前选用典型部件展开试安装,强化对技术交底环节的控制,确保相关技术人员及施工人员充分了解PC 设计,明确施工规范、操作流程等,避免构件运输吊装过程中发生损伤或安装问题[2]。

4.3 构件运输存储

建筑工程本身规模较大、复杂程度较高,预制构件种类较多且规格较大,为保障施工顺利推进,避免构件运输过程中受损,应加强构件运输过程管控。一方面,应合理设计运输路线,避免经过崎岖路段,增加运输风险;另一方面,应采取有效防护措施,在构件之间及构件与运输车辆接触位置设置柔性垫片,避免构件受伤。此外,在对超高、超宽以及刚度不对称大型构件进行运输和堆放的过程中,需要根据实际情况制作专门的保护钢排架,以免运输过程中出现构件倾覆或者受损的情况。

在构件存储方面,对存储工作提出以下要求:

1)按安装位置、种类、规格及吊装顺序,对构件进行分类并有序堆放;

2)做好保护措施,严禁将构件直接放置于地面上,要求在构件底层及构件之间放置垫块,并确保上下层垫块位置对齐;

3)加强堆放场地管理,为保障构件堆放的稳定性,需确保堆放场地平整、坚实,并做好相应的排水工作,避免场地积水影响构件性能。

4.4 构件吊装

4.4.1 墙板吊装

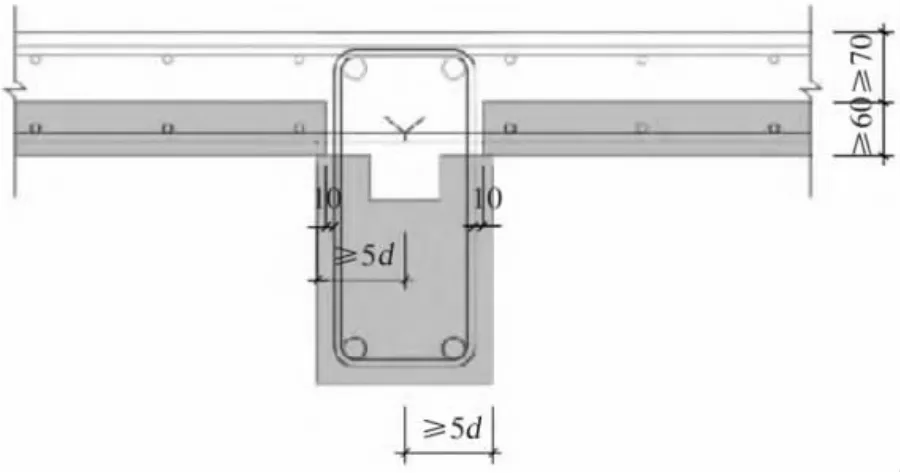

墙板吊装前需先清理安装区域表面杂物,并根据施工图纸进行弹线定位,保障墙板安装的准确性。随后,在墙身顶部准确安装插筋板,加强对构件拼缝标高的控制,对不符合施工要求的情况需使用垫片调平。墙板起吊过程中需保持缓慢、平稳、均匀,在吊离地面500 mm 时暂停,对吊环、构件等进行全面检查,确保构件无损、整体符合技术规范后可继续起吊。当吊至作业面上方500 mm 时,需安排施工人手扶预制墙板,引导降落,保证灌浆套筒与定位钢筋对准。当墙板落到垫片位置时,暂停降落(吊装示意图如图3 所示),后使用螺栓安装斜支撑杆,对墙板进行临时固定,再转换为短杆斜支撑,校正墙板位置后继续安装。

图3 墙板吊装示意图

4.4.2 叠合板吊装

除清理安装区域、弹线定位等基础技术外,在叠合板吊装施工过程中,应对以下内容引起重视。

1)板跨度方向两端板底支撑高度与设计标高持平,其余板底支撑应比设计标高低20~30 mm。

2)为提高吊装施工的便利性,优先选用可调式平衡梁,若未采用平衡梁,则要保证吊索与叠合板水平面夹角大于60°并直接起吊。当起吊高度达到20~30 cm 时,暂停吊装,检查吊钩、叠合板水平状态以及是否存在损坏。

3)吊运时应先吊梁边板带区域,再吊运中间板带,并要求叠合板位置深入支座10 mm。叠合梁吊装与叠合板类似,唯一不同之处在于梁端需深入支座15 mm。

4.4.3 楼梯吊装

楼梯吊装技术要点如下:

1)先用水泥砂浆填充楼梯平台表面用来放置梯板的卡槽;

2)楼梯吊运时,应保证梯段板倾斜、踏步面水平,吊运倾斜角度与安装角度相同;

3)吊运至离地面20~30 cm 时,对受力状态、倾斜角度进行检查;

4)吊运至安装面上方300 mm 时暂停并调整位置,保证位置精准、摆放平稳,满足工程技术要求。

4.5 灌浆施工

案例工程采取纵向钢筋全灌浆套筒方式进行预制墙板连接,材料为高强度无收缩灌浆料,加水比重为13%~14%,搅拌时间控制在4~5 min,灌浆压力控制范围为0.4~1.2 MPa。灌浆前需要对施工区进行清理,并对分仓进行封边处理,确保分仓隔断符合灌浆套筒间距在1.5 m 以内。为保障灌浆质量,要求灌浆材料拌制完成后30 min 内使用完毕。灌浆过程应均匀、连续并且缓慢,避免出现气泡,确保浆液能连续充实地从排气孔流出后再进行封堵处理,灌浆孔封堵后应持压30 s,全面确保灌浆质量[3]。

5 结语

综上所述,装配式混凝土建筑结构工程具有质量高、效率高及节能减排等优势,现已逐渐成为施工首选。在装配式工程实施过程中,施工模式、方法、应用技术与传统施工存在较大差异,且影响技术应用效果、工程质量效率的因素各不相同,由此可见,加强装配式混凝土建筑结构工程技术研究十分必要。研究表明,在项目实施过程中,应立足实际对构件进行深化设计,合理运用吊装技术及灌浆施工技术。另外,为确保工程技术有效落实,还应严格控制施工环节,保障其符合设计图纸及行业技术规范要求。