某重型钢结构工业厂房基础设计

2023-11-06林振杨

林振杨

(中机第一设计研究院有限公司,合肥 230601)

1 工程概况

某科技公司装备产业园项目中,新建的大型铸造车间厂房占地面积8.06 万m2,建筑面积80 596.13 m2,建筑物总长度437.4 m,总宽度180.3 m,厂房最大高度26.9 m(脊高)。车间为南北向六联跨,跨度依次为25 m、34 m、31 m、30.3 m、30 m、30 m,柱距主要为12 m,局部有两跨为16 m,吊车最大吨位为500 t,其中,第二、第三跨大吊车下设置80~100 t 的半门吊,车间屋顶设有荷载较大的除尘罩及除尘管道设施。屋面及墙面采用彩色保温压型钢板围护结构。铸造车间建筑效果图如图1所示。

图1 铸造车间厂房建筑效果图

2 设计基本数据

本项目抗震设防类别为丙类,抗震设防烈度为7 度,设计基本地震加速度为0.10g,地震分组为第三组,建筑场地类别为Ⅲ类。场地土基本冻深0.6 m。考虑到厂房的重要程度,按百年一遇确定基本风压为0.55 kN/m2,地面粗糙度类别为A 类。基本雪压为0.35 kN/m2。屋面设计活荷载为0.5 kN/m2。吊车工作级别为A6-A7。

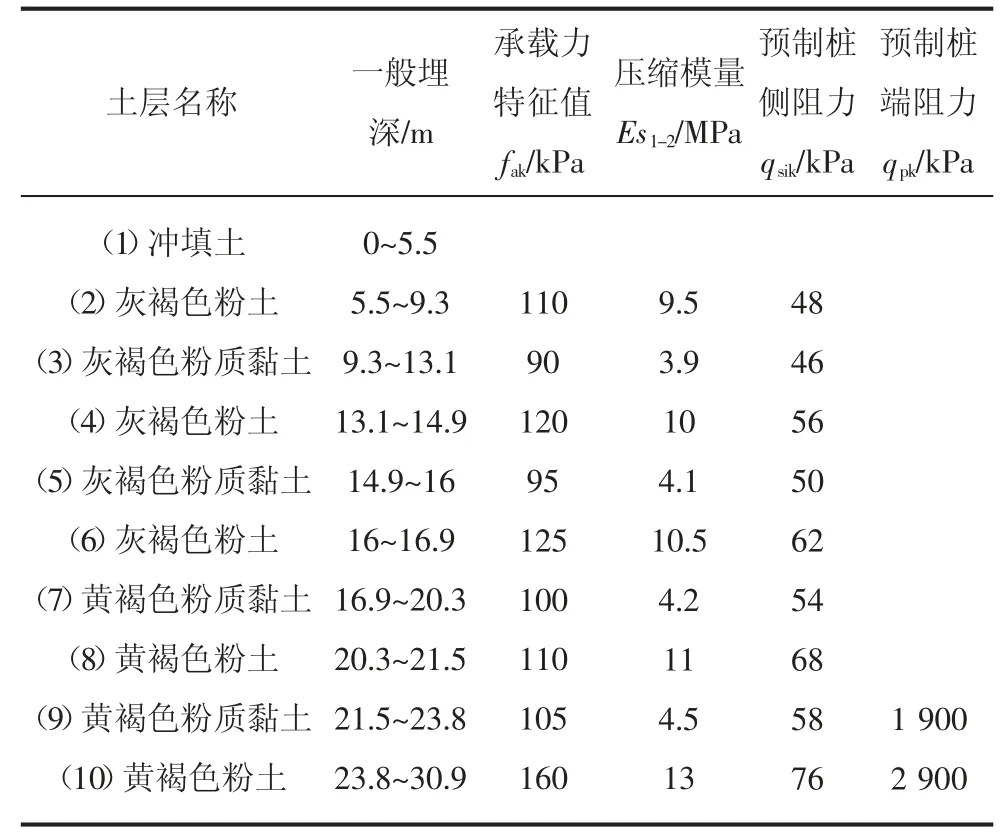

项目岩土工程勘察报告显示,拟建场地地表被第四纪河流冲积及海陆交互相沉积物所覆盖,以黏性土、粉土、粉细砂为主,局部分布有软土地层。地貌特征表现为河流冲积平原,且微地貌发育。该场区地貌单元属于第四纪黄河三角洲冲积平原。土层分层比较规律,没有较大的起伏和缺失现象。土层的分层及主要性质如表1 所示。

表1 土层分布及主要性质

3 厂房基础设计

3.1 设计荷载的确定

车间上部结构采用PKPM 2021 版中的STS 模块按照平面排架进行计算,在设计计算桩基数量时,应采用荷载效应的标准组合,验算桩基承台强度时,应采用荷载效应的基本组合[1]。根据上部结构的程序计算结果文件,基础及柱脚设计采用的荷载标准组合效应有118 组,荷载基本组合有236 组。对每种工况进行分别验算显然费时费力且没有必要,实际计算中选取Mmax、Mmin、Nmax、Nmin、Vmax、Vmin对应的工况组合进行分析计算。程序中计算出的B 轴处钢柱的柱底内力的基本组合详见表2。

表2 柱底部分控制荷载计算值

在计算桩基数量及承台强度时,应考虑承台及覆土的质量,并应根据车间的生产工艺考虑地面堆载的影响,有设备基础布置的地方还应考虑设备基础的影响,本车间根据工艺生产需要,地面堆载确定为5 t/m2。

3.2 桩基承台的设计

3.2.1 基础形式的选择

本项目车间运行吊车吨位很大,最大吊车500 t,位于BC轴跨内,其余跨除AB 轴跨为20 t 外,各跨吊车也在100~350 t。厂房的柱距和跨度也都比较大,檐口高度为26 m,柱底荷载作用较大。根据地勘报告,场地冲填土较深,填土成型复杂,未经处理的填土不宜作为天然地基持力层。从建筑物的荷载状况和结构特点、地基土特点、施工条件、经理合理性及当地地基处理经验等综合分析,本工程采用混凝土预制桩基础。

根据柱底承载力的不同需求,桩采用了直径分别为400 mm(用于抗风柱及单层辅房)、500 mm(用于较小吨位吊车钢柱)、600 mm(用于大吨位吊车钢柱)的预应力高强度混凝土管桩(PHC)。根据基础所处腐蚀性环境的最低要求,承台混凝土强度等级确定为C40,保护层厚度为50 mm。

3.2.2 桩长的确定

桩长的决定因素主要是承台的埋深及桩持力层的埋深,承台的埋深需要根据钢柱的插入深度、车间内设备基础的布置、地下水位的标高、施工开挖放坡等因素综合考虑。因钢柱插入深度的最小值及底板抗冲切需要,承台埋深一般不小于2.5 m。重型厂房基础顶标高一般可取为-0.5~-0.8 m,在条件许可的情况下承台埋深可定为-3.0~-3.5 m,受车间造型坑布置的影响,所涉的轴线柱底承台下沉至-4.7 m,局部受砂处理设备基础布置的影响,承台基础底标高下沉至-10 m。承台的底板厚度一般由抗冲切承载力确定[2],经计算,本项目承台厚度为700~1 500 mm。

根据地勘报告建议,选择第10 层粉土层为桩端持力层,桩长23 m 左右(砂处理设备下沉承台处桩长为17 m),长径比38.3~57.5,桩尖进入持力层不小于两倍桩径。

3.2.3 桩位的布置

承台下桩位的布置是本工程的一个设计难点,一方面基桩工程量占比较大,桩位布置的不合理将会给工厂带来较大的浪费,另一方面钢结构厂房自重轻层数少,在较大风荷载及大吨位吊车水平力作用下,柱底弯矩较大,而对应轴力却较小,桩位布置不合理将导致桩身承受较大拉力。根据以往工程经验,桩身受拉时,发生的工程事故概率较大,预制管桩不宜作为抗拔桩设计。桩基承受拔力时,应进行桩基抗拔承载力验算,且基桩的抗拔承载力应通过抗拔静载试验确定[3]。如果考虑基桩抗拔,其设计和建造成本将相对增加。

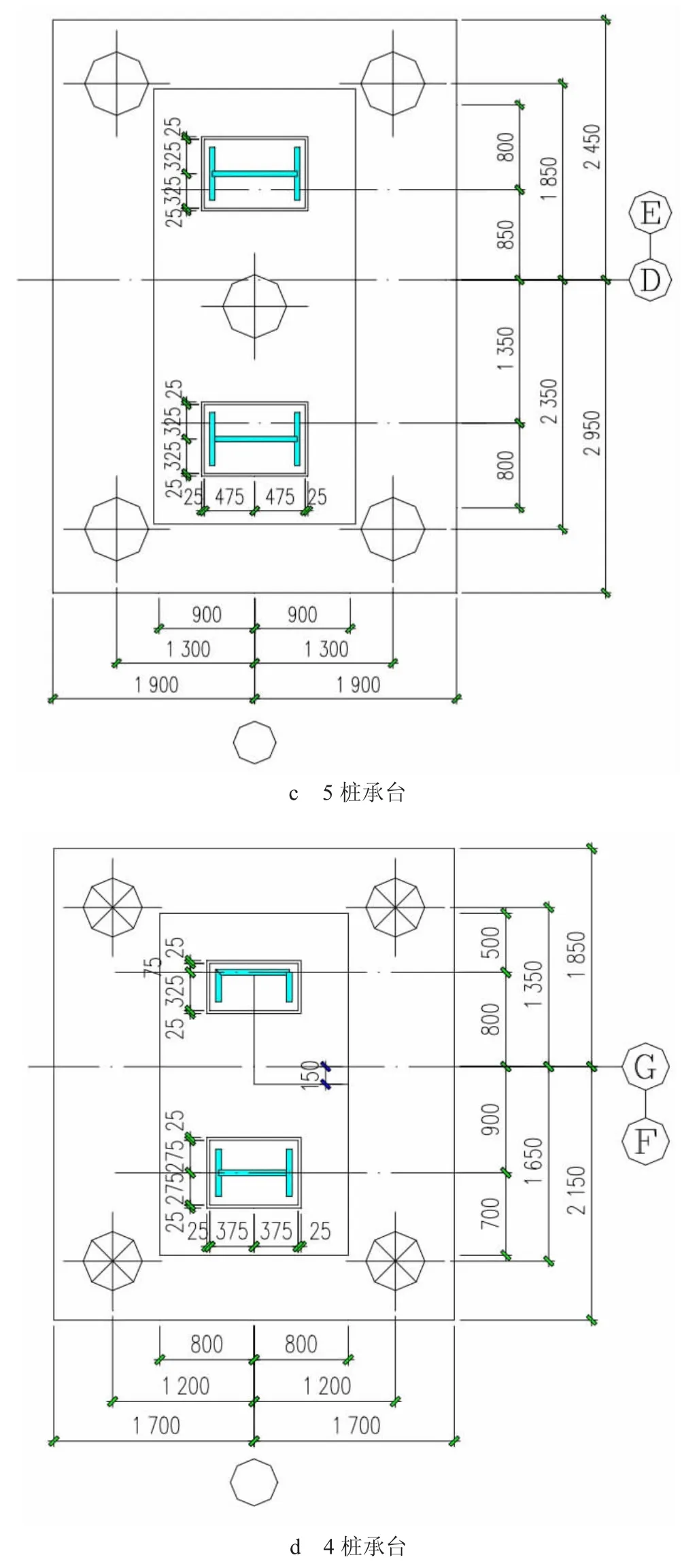

为了控制桩基拉力,一是通过加大承台面积和埋深来增加基础及覆土自重,二是改变桩基的布置形式。前一种方法往往在控制桩拉力的同时会导致桩受压承载力的不足,需要增加桩数,基桩和承台的造价都会增加,所以其综合效果有限。通过合理布置桩位常常是性价比较好的方法。基桩的布置常有3~9 桩等布置形式,本工程A 轴吊车吨位较小,实腹式钢柱下采用3 桩承台,B、C 轴吊车吨位较大,格构式钢柱下采用9桩承台。D、E、F 轴吊车吨位居中,格构式钢柱下采用5 桩承台,G 轴边列柱采用4 桩承台。铸造车间各轴线典型桩承台布置如图2 所示。

图2 铸造车间典型桩基承台图

3.3 柱脚的设计

根据现行国家标准和行业规范,柱脚类型可分为外露式、外包式、埋入式和插入式。工业厂房类建筑常采用外露式和插入式。重型钢结构厂房吊车荷载较大,柱脚弯矩太大,常规的平接式柱脚不能满足受力需要,往往以插入式柱脚为主。插入深度的计算既要满足截面本身的高宽比例要求,也要满足抗震设防地区钢柱全塑性抗弯承载力的要求。本项目除A 轴线为实腹式柱,其他轴线均为格构式柱,分别选取A、B 轴线的钢柱柱脚进行设计验算。

3.3.1 实腹式柱脚设计验算

1)基本条件

等效实腹式柱截面:H600 mm×450 mm×12 mm×12 mm,翼缘宽度bf=450 mm,柱脚底板尺寸:490 mm×740 mm×20 mm,钢材材质Q355B,钢筋的抗拉强度fy=335 kPa,基础混凝土C40,混凝土轴心抗压强度设计值fc=19.1 kPa,混凝土轴心抗压强度标准值fck=26.8 kPa,混凝土轴心抗拉强度设计值ft=1.71 kPa,混凝土轴心抗拉强度标准值ftk=2.39 kPa,柱脚最不利内力:Nmax=1346260N,Mmax=942378000N·mm,Vmax=172620N。

2)柱脚插入深度及承台混凝土承压应力验算

H 形实腹式钢柱最大插入深度dmax为[4]:

承台混凝土承压应力按GB 50017—2017《钢结构设计标准》[5]中式12.7.9-1 计算:

混凝土承压满足规范要求。

3.3.2 格构式柱脚设计计算

1)基本条件

格构柱左肢[1 000 mm×400 mm×30 mm×30 mm,柱右肢H1 000 mm×600 mm×25 mm×30 mm,左肢底板1 040 mm×440 mm×30 mm,右肢底板1 040 mm×640 mm×30 mm,左右肢形心距2 910 mm,拉肢底板周长s=3 160 mm,受压肢周长s1=4 230 mm,钢材材质Q355B,fy=335 kPa,基础混凝土C40,fc=19.1 kPa,fck=26.8 kPa,ft=1.71 kPa,ftk=2.39 kPa,柱脚最不利内力:Nmax=9555550N,Mmax=12753248000 N·mm,Nmin=213 420 N,Mmin=-9 075 810 000 N·mm。

2)柱脚插入深度

格构式钢柱插入深度d 为:

3)柱脚抗震极限承载力插入深度及抗拔极限承载力验算

格构柱受拉肢最大插入深度:

格构柱受拉肢抗拔极限承载力:

N=sftkd=19 892 900 N>1.2Nmax=19 172 720 N,受拉肢抗拔极限承载力满足要求。

4 结论

1)地上结构程序计算柱底工况较多,在基础设计计算时,可以选取Mmax、Mmin、Nmax、Nmin、Vmax、Vmin6 种工况组合进 行 分析计算。

2)重型工业厂房地面有较大的堆载和设备荷载,车间内也有重型平车运行,基础设计应考虑地面堆载和设备荷载影响,车间内部承台间尽量不设置地梁。

3)重型厂房柱底弯矩大、轴力相对小,桩位布置常由基桩不出现拉力控制。

4)重型厂房柱脚一般采用插入式,插入深度应根据计算确定。