陕北某高含硫采出水水质分析及回注处理工艺评价

2023-11-05马岚婷胡海杰

董 越,鱼 涛,张 欢,王 特,马岚婷,胡海杰

(1.延长油田股份有限公司开发部,陕西延安 716000;2.西安石油大学 陕西省油气田环境污染控制与储层保护重点实验室,陕西西安 710065;3.渭南师范学院化学与材料学院,陕西渭南 714099;4.陕西致远思源环保科技有限公司,陕西榆林 718600)

随着油田开采的愈发深入,其采出液中水的含量急速增加[1],并且含油污水中具有大量的腐蚀性离子、悬浮物、细菌和油[2-3],如果未处理便直接排放,不仅会造成资源的浪费,还会导致排放当地环境的污染,间接导致当地人的财产安全受到危害[4],严重时,甚至会威胁到人类的生命健康,为国家以及油田企业带来诸多不便及损失[5-6]。因此,采出水回注处理便引起了广泛关注,而对于回注水的水质要求也是随之增加[7],若是注水的水质太差,未能达到注水的标准,不仅会使注水的系统压力上升,从而导致损耗的增加,同时也会使得油田的采收率下降[8]。污染物过多的采出水进行回注之后同样会导致油田周围环境的恶化。因此,采出水回注前的水质便需要严格把控,达到标准之后才可进行回注[9-10]。

本文针对墩洼联合站中高含硫采出水回注处理工艺,采用了水质分析及工艺评价,其中针对悬浮物含量、含油量、含硫量以及细菌含量进行详细的分析,以期找出该站目前存在的问题并找到最优的解决办法。

1 实验部分

1.1 实验材料

样品取自于墩洼联合站的油田采出水,水样呈黄色,有絮体,底部有少量沉淀,伴随刺激性气味。

主要试剂:氢氧化钠,硝酸银,铬酸钾,酚酞,甲基橙,盐酸,氯化钡,钙羧酸,氯化钾,三乙醇胺,盐酸羟胺,邻菲罗啉,乙酸铵,冰醋酸,乙酸钠,无水碳酸钠,乙酸锌等,均为分析纯。

主要实验仪器:循环水式多用真空泵(SHZ-D(Ⅲ));电热恒温干燥箱(101-2SB);紫外可见分光光度计(T2600);箱式电阻炉(SX-25-12)等。

1.2 实验方法

采出水水质分析按照SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》[11]、SY/T 5523—2006《油田水分析方法》[12]、HJ 495—2009《水质采样方案设计技术规定》等标准进行[13]。

2 实验结果与分析

2.1 采出水的水质分析

对墩洼联合站进行取样,取样点分别为缓冲罐出水、过滤前、过滤后、站外42593 注水井配水间。水样外观见图1。

图1 来自不同取样点的水样

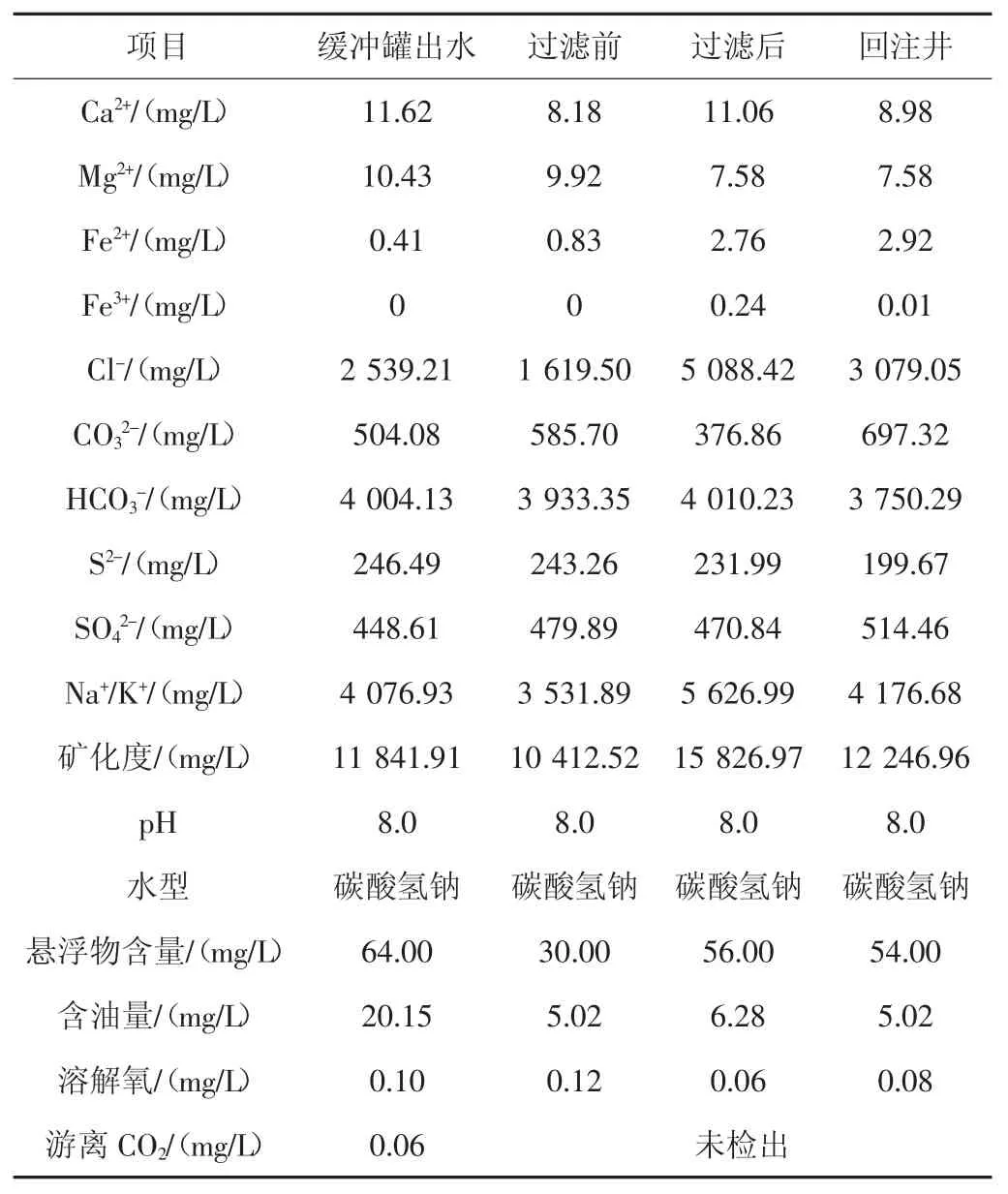

由图1 可以看出,墩洼联合站经过站点工艺处理后的水样色度较差,呈现黄色;水体中含有大量的硫化物,有臭鸡蛋味,表明该站点现有的处理工艺难以除硫,导致处理后水质稳定性较差。同时,对各工艺段水样进行连续5 d 的水质分析,实验结果见表1~表5。

表2 墩洼联合站-注水站水质分析结果(2021.7.29)

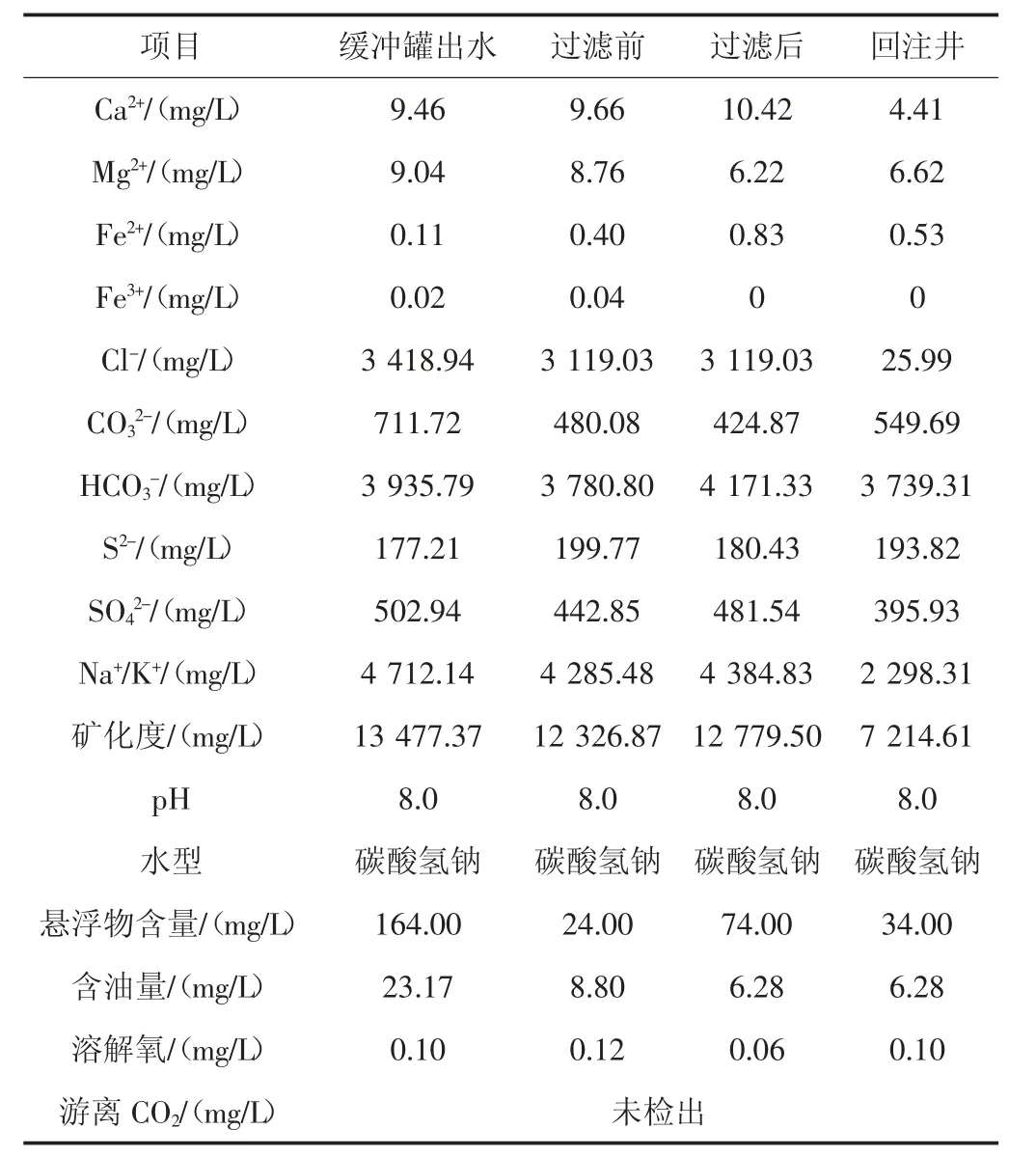

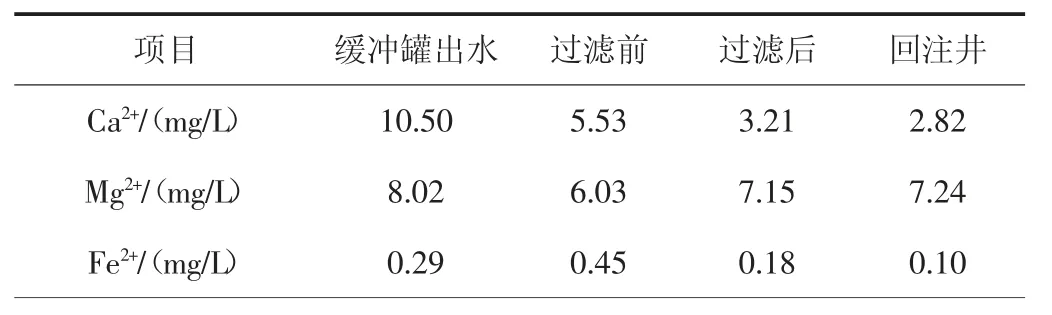

表3 墩洼联合站-注水站水质分析结果(2021.7.30)

表4 墩洼联合站-注水站水质分析结果(2021.7.31)

表5 墩洼联合站-注水站水质分析结果(2021.8.1)

通过对墩洼联合站站点不同构筑物出水水样进行水质分析可知,该站点来水相对稳定,来水水样的pH值在8.0~8.5,呈弱碱性,属于碳酸氢钠水型,矿化度在7 000.00~15 000.00 mg/L。其中CO32-、HCO3-含量较大,分别在300.00~700.00 mg/L、3 000.00~4 000.00 mg/L,Cl-含量较大,在5 000.00 mg/L 左右,Fe2+、Fe3+含量在0~2.00 mg/L,SO42-含量在300.00~500.00 mg/L,成垢离子Ca2+、Mg2+含量较小,在3.00~20.00 mg/L。来水经过该站点的处理工艺处理后,水样的pH 值仍在8.0~8.5,呈弱碱性,矿化度在7 000.00~15 000.00 mg/L。经处理后水样的成垢离子含量会相对降低。而该联合站来水中的硫化物含量严重超标,从加药沉降到过滤沉降后S2-含量均在100.00 mg/L 以上,出水S2-含量未能达到延长油区注水实用水质标准。因此,该站点水样在后期处理时,还需对来水进行除硫处理,以免引起严重的腐蚀问题。

2.2 采出水的稳定性评价

2.2.1 悬浮物含量与含油量对采出水的稳定性影响墩洼联合站水样悬浮物含量与含油量的变化趋势见图2、图3。

图2 墩洼联合站5 d 内不同取样点悬浮物含量变化

图3 墩洼联合站5 d 内不同取样点含油量变化

近年来,在油气田采出过程中由于采出水中的悬浮物含量与含油量过高造成了保护膜不能形成或保护膜不完整而导致局部腐蚀、微生物的繁殖加快、垢下腐蚀、促进细菌的腐蚀、沉积物积聚导致管井和地层的堵塞等一系列危害[14],因此,有必要对水样中的悬浮物含量与含油量进行评估,以期在油气田采出水的处理过程中控制由于悬浮物与油污带来的危害。

由图2 可知,墩洼联合站水样悬浮物含量在缓冲罐中以及过滤前后出现先下降后上升的趋势,并在回注井取样时达到最低,处理后回注于地层的悬浮物含量在30 mg/L,但其悬浮物含量仍高于注水标准的最高值15 mg/L。该站的水样经过不同工艺段处理后悬浮物含量有较大的波动,其中过滤后悬浮物含量大于过滤前的悬浮物含量,产生这一现象可能是因为滤料长期未更换导致。同时,过滤后水到配水间悬浮物含量减少,处理后回注于地层的悬浮物含量仍高于注水标准。其原因可能是注水管线长期未得到清洗或停电导致加压泵停用,导致污水倒吸,造成污染。可见,水样中的悬浮物含量主要是由于水样中的腐蚀产物、泥沙、细菌代谢产物、乳化物及机械杂质含量较大导致,因此,在后期处理中应严格控制水样中的各种悬浮物含量,确保水质达标。

由图3 可知,墩洼联合站水样含油量在缓冲罐中以及过滤前后均呈现出下降的趋势,并在回注井取样时达到最低,处理后回注于地层的含油量在5 mg/L 左右,但其含油量仍高于回注标准。该站的水样经过不同工艺段处理后含油量有较大的波动,其中过滤后含油量大于过滤前的含油量,产生这一现象可能是因为滤料长期未更换导致。同时,过滤后水到配水间含油量减少,处理后回注于地层的含油量仍高于注水标准,可能是因为注水管线长期未清洗或停电导致加压泵停用,导致污水倒吸,造成污染。因此,在后期处理中应定期清洗注水管线且及时更换滤料,确保水质达标。

2.2.2 硫含量对采出水的稳定性影响 墩洼联合站水样硫含量的变化趋势见图4。

图4 墩洼联合站5 d 内不同取样点硫含量变化

近年来,在油气田采出过程中由于采出水中的硫含量过高造成了钢材的局部腐蚀以及氢脆现象等一系列危害,因此,有必要对水样中的硫含量进行评估,以期在油气田采出水的处理过程中控制由于硫化物带来的危害。

通过图4 可以看出,5 d 内不同工艺段硫含量变化趋势,从缓冲罐出水到过滤前硫含量较大,均大于100 mg/L,远高于回注水标准。不同工艺段硫化物含量波动较大,整体工艺对硫化物的去除效果较差。其原因可能是现场除硫剂的加量与药剂种类不合适或者与站点的除硫工艺、来水水质等因素有关,最终到达配水间的硫含量较大。因此,在后续对该站点进行工艺改造时,应着重考虑水样中硫化物的去除,确保处理后水样中硫化物含量达标。

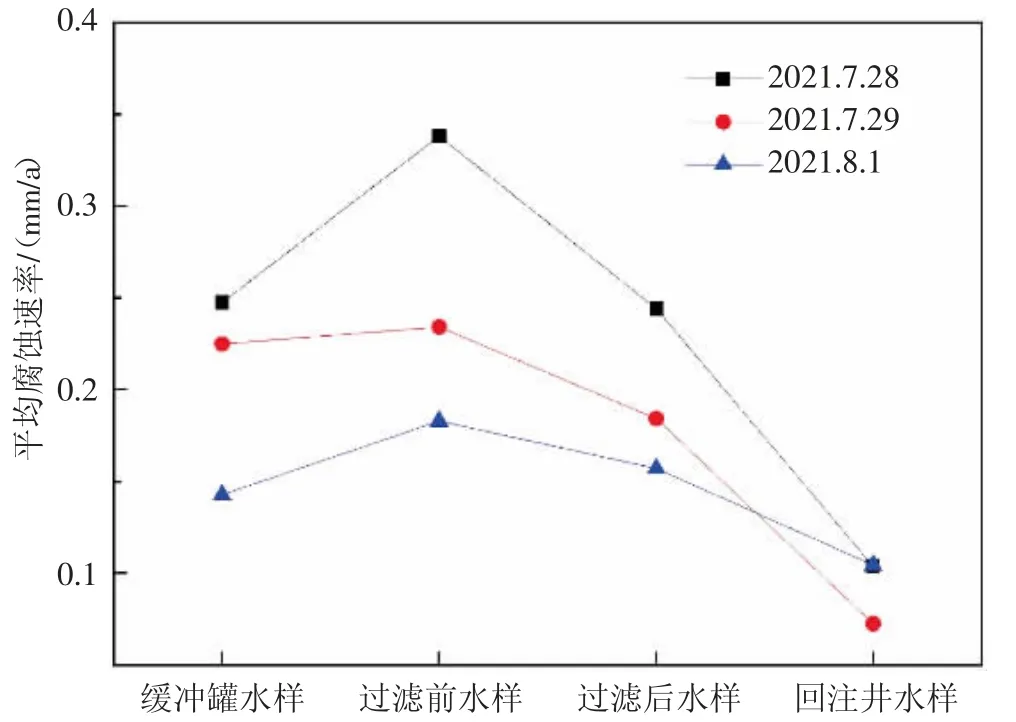

2.2.3 平均腐蚀速率对采出水的稳定性影响 墩洼联合站水样平均腐蚀速率的变化趋势见图5。

图5 墩洼联合站2 d 内不同取样点平均腐蚀速率变化

近年来,在油气田采出过程中由于采出水的腐蚀造成了回注管线腐蚀严重、腐蚀开采设备、大幅增加油田的开采成本等一系列危害,因此,有必要对水样中的平均腐蚀速率进行评估,以期在油气田采出水的处理过程中控制由于腐蚀带来的危害。

由图5 可知,墩洼联合站水样平均腐蚀速率在缓冲罐中以及过滤前后呈现先上升后下降的趋势,并在回注井取样时达到最低,但其平均腐蚀速率仍然远高于回注水标准的0.076 mm/a。其中过滤前后平均腐蚀速率明显下降,其原因可能是各类腐蚀因子被过滤掉了。来水经过缓冲罐处理后,水样的平均腐蚀速率高达0.2 mm/a 左右,经过沉降过滤后水样的平均腐蚀速率变化不大。可见,水样中的平均腐蚀速率主要是由于水样中的硫化物含量较大导致的,因此,在后期处理中应严格控制水样中的硫化物含量,确保水质达标。

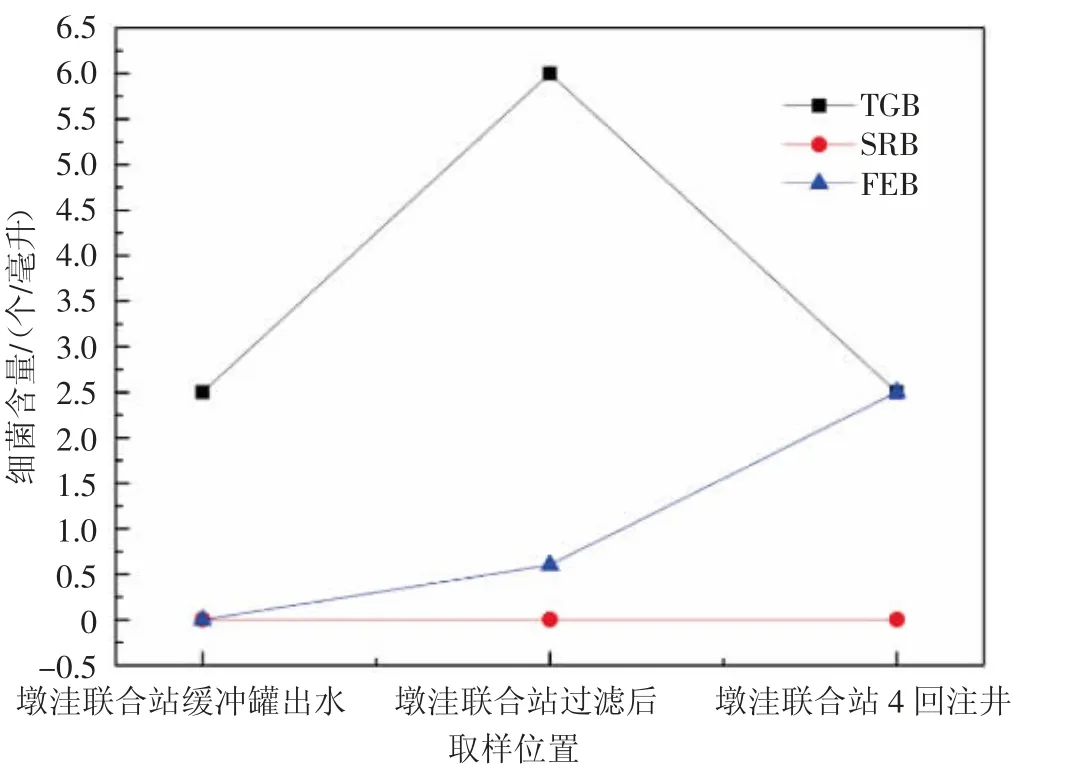

2.2.4 细菌含量对采出水的稳定性影响 墩洼联合站水样细菌含量的变化趋势见图6、图7。

图6 墩洼联合站不同取样点细菌含量变化(2021.7.28)

图7 墩洼联合站不同取样点细菌含量变化(2021.8.1)

近年来,在油气田采出过程中由于采出水中的细菌造成了加速腐蚀过程、增大管道设备氢脆破坏、注水井腐蚀和堵塞、局部腐蚀等一系列危害,因此,有必要对水样中的细菌含量进行评估,以期在油气田采出水的处理过程中控制由于细菌带来的危害。

由图7 可以看出,墩洼联合站水样中细菌含量在缓冲罐出水、过滤后以及回注井三个取样点中,腐生菌(TGB)含量呈现先上升后下降的趋势,铁细菌(FEB)含量在0~3 个/毫升,硫酸盐还原菌(SRB)含量一直维持不变且含量极低。3 种细菌含量在各个阶段都达到了注水要求,因此,无需加入杀菌剂。

2.3 水处理工艺现状及存在的问题

2.3.1 处理工艺现状 墩洼联合站来水通过管线集输和罐车运输两种方式进入沉降罐进行初步沉降,之后进入除油罐和缓冲罐进行进一步除油沉降,来水在沉降前加入破乳剂,方便油水分离;随后水样进入气浮处理单元进行气浮处理,再进行三级过滤处理后进入清水罐备用,送至站内配水间通过分水器,分配到站外各井配水间进行回注。工艺流程见图8。

图8 墩洼联合站工艺流程图

2.3.2 存在的问题 通过对墩洼联合站不同构筑物前后水样进行水质分析及处理现状分析可知,该联合站处理水样来水相对稳定单一,处理工艺主要为沉降+气浮+过滤,其主要存在的问题如下:

(1)来水储存罐和管线均腐蚀严重;这主要是由于水样中的硫化物含量较大,导致水体腐蚀严重;

(2)站点处理工艺对于高含硫污水的处理效果较差,处理后水的硫化物含量仍严重超标;

(3)站点内罐区污泥清理周期较长,导致水质二次恶化;

(4)站内处理污水后水质到达注水点后会进一步恶化,这是因为注水管线未清洗或停电导致加压泵停用,导致污水倒吸,造成污染。

3 结论

(1)水样中的硫化物含量较大,可达200 mg/L 以上,长时间放置会有硫析出,呈现沉淀物;水样矿化度含量相对较低,为20 000 mg/L 左右,悬浮物含量及含油量相对较低,水样的稳定性较差;

(2)该站点所处理的采出水属于高含硫污水,经该站点处理后水样中的硫含量不能达到回注标准;

(3)站外配水间水样中的含油量在5 mg/L 左右,仍然高于回注标准;

(4)来水中腐蚀、成垢离子较多,导致其对管线的腐蚀较严重。

通过以上结论并结合目前现场高含硫污水的处理工艺,分析了处理工艺存在的问题,最后结合现场及水处理工艺构筑物提出建设性评价与意见,对后期水处理系统优化完善具有指导意义,可为陕北含硫采出水的回注处理工艺提供理论依据。