某水电站引水洞衬砌混凝土裂缝成因分析

2023-11-05张宏山

张宏山

(中国葛洲坝集团第三工程有限公司,西安 710000)

混凝土裂缝是混凝土质量控制中的通病,但裂缝的影响因工程性质和建筑部位重要性的不同而不同。尤其在水电站引水洞工程中,隧洞衬砌混凝土裂缝对隧洞结构的承载力、稳定性以及对混凝土内部的钢筋侵蚀,都有很大影响。同时,在隧洞长期运营期间,因裂缝问题带来的泥沙渗漏、混凝土掉块、钢筋剥离甚至局部垮塌等,也增加了运营和维护成本。因此,在施工期间,如何尽可能地减少混凝土裂缝,是工程质量管控的重点。本文以某水电站引水洞衬砌混凝土裂缝为例,进行了相关的研究分析。

1 工程概况

某水电站项目为长隧洞引水式发电站,最大静水头922.72 m,总装机容量约为884 MW。引水隧洞全线长度为23.156 km,根据地形条件,中间设有7 条施工支洞。引水洞全洞段采用钢筋混凝土衬砌,洞衬砌断面为马蹄形断面,衬砌后的断面尺寸B×H=6.3 m×6.05 m,底板宽度为5.5 m。根据围岩类型不同,引水洞衬砌厚度范围为300~600 mm,衬砌钢筋型号为φ13~φ32 不等。

2 衬砌施工方法

根据断面尺寸、进度目标、衬砌设备以及工机具配置规格,该项目制定了底板衬砌采用钢管样架加人工抹面施工方法,边顶拱衬砌采用门架式衬砌台车跳仓浇筑施工方法。

2.1 底板衬砌施工

1)衬砌方法。从引水洞各控制段(2 条施工支洞之间的主洞部分)中心点采用端退法完成底板衬砌施工。针对双台车边顶拱衬砌,在台车就位前,需完成控制段中心点往支洞口方向至少10 仓的底板衬砌施工。

2)仓位设计。底板衬砌范围为底板及两侧50 cm高矮边墙。衬砌仓位长度分别为12 m/仓和18 m/仓。

3)钢筋和模板安装。底板钢筋安装前需搭设架立筋,架立筋为φ22 的钢筋,采用插筋固定,插筋采用φ22 的钢筋,插筋长度0.8~1.2 m,入岩0.5 m。底板衬砌模板主要包括50 cm 的矮边墙模板和80 cm 的底板封头模板。底板衬砌模板主要采用散装钢模板,矮边墙转角处采用自制异形钢模板,异形模板采用3 mm 厚钢板焊接制作,每块长度1.5 m,开孔位置与采购的散装模板一致。模板采用岩壁预埋φ22 插筋,焊接φ12 的拉条配合钢管围檩固定,插筋长度为1.5 m,入岩1.2 m,纵向间距为1.0 m。底板收仓面采用钢管样架控制,样架顶面高程通过φ16 螺杆螺母微调控制。螺杆螺母与φ22 的插筋(即固定架立筋的插筋)焊接。

4)混凝土浇筑。混凝土泵机布置在壁龛中,搅拌车在此区域下料和等待下料,搅拌车靠一侧停靠,另一侧可满足搅拌车等车辆通过。底板及矮边墙混凝土采用φ50 软轴式插入振捣器振捣。

2.2 边顶拱衬砌施工

1)施工方法。边顶拱衬砌采用可通行门架式边顶拱钢模台车,隧洞贯通后,将台车大件运进洞内组装,然后从各控制段中心点采用端退法完成全部边顶拱衬砌施工(台车布置参如图1 所示)。衬砌过程中,2 部台车衬砌时需保持4 仓的间隔距离,能有效避免先浇块顶拱强度不足导致砼受损的问题。

2)钢筋制安。在台车就位前,采用人工搭设钢管脚手架平台的方式进行钢筋绑扎施工;台车就位后,施工人员在自制的移动式钢筋台车上进行钢筋绑扎。为保证此厚度,采用在模板与钢筋之间加垫预制混凝土块,预制混凝土块厚度与钢筋保护层厚度一致,强度不得低于结构混凝土强度;对钢筋与喷混凝土之间的保护层,则在固定钢筋的插筋上标示出保护层位置,在此位置上绑扎钢筋。

3)预埋件施工。边顶拱止水带采用台车自带的止水卡扣固定。灌浆孔、排水孔需预埋φ50 的PVC 管,采用扎丝与钢筋捆紧绑牢,外侧管口绑扎8 cm×8 cm×2 cm(长×宽×厚)泡沫板,泡沫板贴紧模板,方便后期钻孔时快速精确找准孔位,同时泡沫板作为后期灌浆完成后的标准孔口修补面。

4)混凝土浇筑。边墙仓:边顶拱钢模台车设计时增设分窗进料系统,通过主料管、三通分流槽、分流串筒以及入窗溜槽结合的方式,并配置简单易操作的插板阀门,从而实现混凝土流向各工作窗口,最终达到不拆接主泵管,混凝土可逐窗分层对称下料。仓位上升速度不得大于1.0 m/h,两侧对称下料高度差不得大于0.5 m。

顶拱仓:顶拱仓应从高程低的一端向高程高的一端浇筑。通过顶拱部位的观察窗口对混凝土的上升进行观察,当混凝土接近观察窗口时,将泵管改接到顶拱中心部位的封拱器上,由封拱器继续向顶拱范围打料。在每仓高程高的一端顶拱处安装出浆管,出浆管出浆便可停止打料,确保顶拱浇筑密实无空腔。

混凝土均采用平仓法浇筑,分层下料,分层厚度不超过40~50 cm,人工平仓,严禁以振捣代替平仓。边墙振捣主要采用φ50 插入式软轴振捣器,边角部位采用φ30 插入式软轴振捣器振捣,顶拱采用台车自带的附着式振捣器辅助振捣。

5)其他方面。混凝土浇筑必须保持连续性,避免出现冷缝,如因故中断超过30 min 后,必须按施工缝处理。

3 裂缝检查

现场严格上述施工方法进行衬砌施工,在完成引水洞底板衬砌1 200 m,边顶拱衬砌700 m 左右时,现场质检人员对衬砌混凝土裂缝情况进行系统的统计,情况如下。

A 控制段(12 m 长仓位)45%的仓位出现裂缝,裂缝基本上出现在边顶拱,最大裂缝宽度0.6 mm,大多为纵向裂缝,局部有环向裂缝和冷缝。

B 控制段(18 m 长仓位)55%的仓位出现裂缝,裂缝基本分部在底板,最大裂缝宽度0.2 mm。大多为环向裂缝。

另外,对某底板混凝土裂缝位置进行了取芯,检查底板环向裂缝深度,取芯长度23 cm,裂缝呈贯穿状,裂缝宽度0.2 mm,可以判断为贯穿性裂缝。

4 成因分析

根据现场裂缝统计情况,项目部组织设计、技术、施工、质量、试验以及其他相关人员对裂缝成因进行了分析,认为以下6 个方面可能是产生裂缝的原因。

4.1 温度

1)环境温度监测。引水洞A 控制段,衬砌施工环境平均温度为19.1 ℃,衬砌混凝土出机口温度为18.6 ℃,入仓温度为20.8 ℃。引水洞B 控制段,衬砌施工环境平均温度19.6 ℃,衬砌混凝土出机口温度为19.1 ℃,入仓温度为21.1 ℃。

2)混凝土内部温度监测。根据监测数据显示,在A控制段混凝土浇筑完成后3 d,内部温度达到峰值61 ℃,与环境温度(19.1 ℃)相差41.9 ℃。B 控制段混凝土在3 d 后内部温度就达到峰值56.6 ℃,与环境温度(19.1 ℃)相差37.5 ℃。2 个部位混凝土内外温差都大于规范要求。

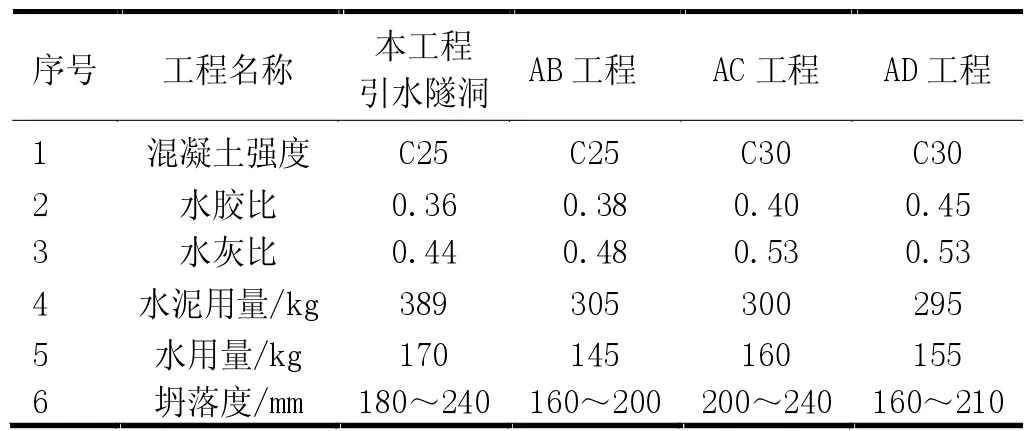

4.2 配合比

本工程引水洞衬砌混凝土配合比和同地区其他几个工程配合比主要参数,对比见表1。

表1 混凝土配合比对比表

通过上述比较可以看出,本工程引水洞衬砌混凝土配合比中水泥用量较其他工程偏大。

4.3 施工工艺

1)渗水处理效果不佳。通过现场观察,混凝土裂缝基本上都存在渗水,存在混凝土浇筑前的仓位内渗水引排不到位的情况。隧洞衬砌时为封闭断面浇筑,当浇筑仓位有地下渗水时,受混凝土的阻挡,将形成较高的水压力,或导致水流带走混凝土浆液,或击穿新浇筑的混凝土,形成流水通道,从而形成裂缝。

2)钢筋保护层。通过现场观察,部分表层钢筋保护层厚度大于设计要求。混凝土浇筑后初期水化热大量释放,造成混凝土中心温度上升较大,引起的体积变化较大,而混凝土表面因环境温度较低,散热较快,温度上升较小,引起的体积变化也较小,这样中心混凝土膨胀变形受表面混凝土约束,于是中心混凝土受压,表面混凝土受拉,而因钢筋保护层过大,导致表面混凝土抗拉能力下降,混凝土更易产生裂缝。

3)混凝土振捣。根据规范要求,插入式振捣器振捣时间30 s 为宜,而附着式振捣器应适当延长时间,在50 s 为宜。现场可能存在振捣时间不满足要求的情况。

混凝土振捣不足,导致混凝土密实度差,结构整体强度降低,自身收缩抵抗约束力能力下降,更易产生裂缝。

4)混凝土养护。根据施工方案要求,混凝土浇筑后及时洒水养护,养护时间不少于14 d。但经现场调查,发生边顶拱仓养护过程中,因养护用水水压不够,部分顶拱部位的养护时长和养护覆盖面不够,导致裂缝产生。同时,底板仓位养护方法也不规范。部分底板仓位因处于下游侧,浇筑完成后仓位长期处于施工废水(来自上游侧仓位的养护用水)覆盖下,加上隧洞贯通后,洞内温度低,水温也低,以致于底板仓内外温差巨大,从而导致裂缝产生。

4.4 分仓长度

A 控制段衬砌仓位长度12 m,B 控制段衬砌仓位长度18 m,衬砌混凝土裂缝情况对比,18 m 衬砌混凝土产生的裂缝数量要多于12 m 衬砌仓位。

混凝土仓位长度较大,一次浇筑的混凝土方量增加,产生的水化热也会增加,体积变化更大,收缩后,因仓位长度过长,约束力也会增加,导致在一仓不同部位产生多条裂缝。尤其表现为在18 m 仓位中间位置形成的贯彻性环向裂缝。

4.5 原材料质量

工程所用水泥除了厂家合格证,还做了强度、凝结时间和安定性试验,同时,对水泥的储存和堆放也做了严格要求。砂石骨料由自有砂石系统破碎生产,期间做了筛分试验、含泥量试验、有机质含量试验、针片状含量试验以及含泥量试验等,各项参数均符合设计要求。拌合用水来自当地雪山融水,不含有害杂质。减水剂和引气剂除了厂家自检合格,现场也进行掺配试验,并根据气温条件,在浇筑过程中,进行动态微调。粉煤灰掺合料存储在专用仓罐中,也做了防潮和防污染措施。因此混凝土原材料各项性能指标均满足设计要求,不存在因原材料质量不合格引起的裂缝。

4.6 地质情况

经过对前期开挖期间的地质素描对比分,引水洞A 控制段和B 控制段围岩类别分布情况大致相当。

A 控制段开挖期间共安装收敛变形监测断面25组,均无较大变形,最大累计变形量为-32.3 mm(监测时长248 d)。B 控制段开挖期间共安装收敛变形监测断面28 组,均无较大变形,最大累计变形量为-24.3 mm(监测时长358 d)。

通过上述地质分析,裂缝洞段的围岩有好有差,埋深高低不一,变形监测数据均无较大异常,说明隧洞处于稳定状态,不存在大幅度收敛变形引发的衬砌裂缝情况。

综合上述原因分析,项目部认为除因施工工艺造成的冷缝及养护不及时造成的表面龟裂外,裂缝普遍出现的原因主要为水化热过高,其次分仓长度及施工工艺也对裂缝的形成产生了一定的影响。

5 预防措施

尽管隧洞衬砌混凝土裂缝在其他工程普遍存在,是混凝土质量缺陷的通病,不可能完全消除,但仍需采用积极措施,尽可能地减少裂缝对建筑结构的影响。结合成因分析,项目部制定了以下预防措施。

5.1 优化混凝土配合比

参考本工程其他部位混凝土不同龄期的强度以及其他类似工程的配合比设计,对现有衬砌混凝土配合比进行优化,调整水泥和粉煤灰掺量配比,在确保混凝土强度的前提下,降低混凝土水化热,降低内外温差,从而减少裂缝的产生。

5.2 仓内设置诱导缝

根据对12 m 和18 m 衬砌仓位混凝土裂缝统计情况来看,18 m 衬砌仓位混凝土产生的裂缝较12 m 衬砌仓位裂缝的多,而且裂缝大多出现在仓位总长的1/3和2/3 处。经与设计单位沟通,分析认为衬砌分仓长度过长是混凝土环向裂缝增加的主要原因,但考虑到引水洞衬砌工期紧张,同时,部分底板仓位已按18 m 长度提前实施,最终制定了在18 m 仓位内按每隔6 m 设置诱导缝的措施。

5.3 加强原材料管理

加强对原材料的重视,材料入场前需做好必要的质量验收工作,对已入场的材料,加强存放管理,使用前还需进行抽检,看其存放过程中是否存在变质问题,性能指标能否满足要求,质量不达标的原材料不得使用。还要重视对原材料的温度把控,避免因原材料温度过高,导致混凝土入仓温度过高。

另外,骨料存放需设置遮阳棚和水洗系统,骨料在太阳暴晒下导致表面和骨料内部失水,在混凝土拌制后骨料吸水率高,容易造成混凝土自身收缩增大,诱导裂缝产生。

5.4 提高施工工艺

1)加强浇筑仓备仓前的施工排水。在混凝土备仓前,严格按照已批复的施工方案进行仓内渗水处理。尤其对边顶拱,集中渗水采用PVC 管插管引排,对大面积点状渗水,则需按PVC 花管+土工布+隔水板的方式进行引排。

2)严格按照施工方案控制钢筋制保护层厚度。严格按照设计图纸对钢筋放样,确保钢筋位置准确,钢筋保护层厚度需满足设计要求。

3)严格控制混凝土下料高度。严格控制混凝土下料高度及浇筑速度,充分利用台车配置的三层下料窗口及顶拱封拱器进行下料,浇筑过程中对称下料。

4)加强混凝土振捣。混凝土浇筑过程中充分振捣,除顶拱外,其余部分均应采用软轴式振捣棒配合附着式振捣器进行振捣,提高混凝土的密实度和均质性,减少内部微裂缝和气孔,提高混凝土抗裂性。严禁私下切割钢筋。

5)对入仓混凝土取样,进行同条件养护对比,确定最佳的拆模时间,避免因拆模过早,边顶拱混凝土强度不足,提前承担围岩压力和自身重力,从而引起的裂缝。

6 结束语

该水电站项目引水洞施工工期紧,制约条件多,但在采用相应的预防措施后,后续衬砌混凝土质量得到了显著改善,裂缝数量大幅度减少,最终实现了工期提前、质量达标的控制目标。其中的施工方法、裂缝成因及预防措施可供类似工程参考和借鉴。