一种多功能阀门设计与分析

2023-11-05黄亚军陈允锋

孟 路,黄亚军,陈允锋,李 林

(1.海装驻上海地区第九军事代表室,上海 201206;2.上海阀门厂股份有限公司,上海 201814)

随着系统化、集成化、小型化等需求的提出,多功能阀门的需求越来越大,利用一个阀门可以替代原来的2 个、3 个甚至更多个阀门,这样既可以缩小系统装置的尺寸,又节约了大量的原材料。

1 基本情况

本文设计的多功能阀门的技术参数如下:公称尺寸DN15,公称压力PN64,设计温度164 ℃,安全等级SC-2,抗震类别1A,工作介质带固体颗粒的废水、海水,驱动方式为电动驱动。

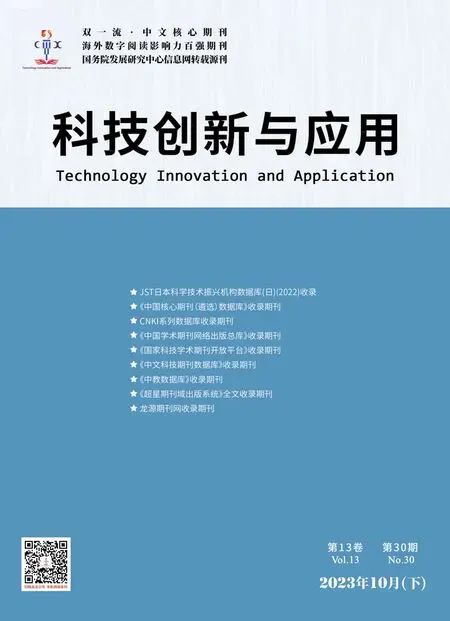

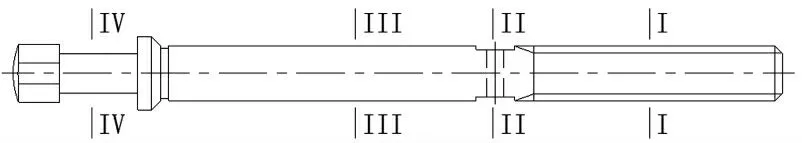

该多功能阀门由阀体、阀瓣、弹簧、阀杆、阀盖、填料、填料压盖、防转板、紧固件和电动装置等零部件组成,如图1 所示。

图1 多功能阀门结构图

2 工作原理

多功能阀门是一种可起截止阀和止回阀的3 种作用的阀门。该阀门是把阀杆和阀瓣的连接设计成可以脱开的结构,电动装置输出转矩带动阀杆作升降动作,阀杆处于关闭位置时,阀杆可顶住阀瓣,作截止阀使用,阀门起管道介质的隔离功能;阀杆处于止回位置时,阀瓣可以自由活动,作止回阀使用,阀门起防止介质倒流的功能;当继续开启阀门,阀杆处于全开位置时,阀瓣被强制提起,作截止阀使用,阀门起接通管路中介质的功能。同时,电动装置可以把这3 个位置信号(开位、止回位、关位)远程传输给上一级系统。

3 结构特点

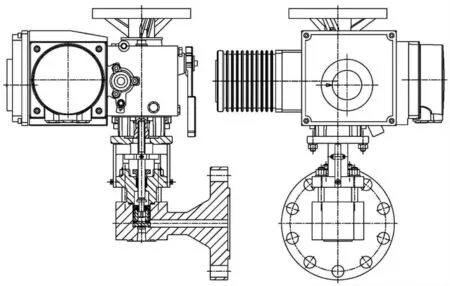

3.1 阀体的设计

阀体通道采用全尺寸通道,密封面设计成平面,降低介质通过密封面时的压力损失。因阀瓣置于阀体内腔中,影响介质流通性能,所以采用增大阀体内腔设计,避免介质在通道内产生涡流、紊流;阀瓣最大开启高度达到了通道尺寸的1/2 以上,其帘面积大于通道面积,这样的组合设计可以减小阀门的流阻。阀体结构如图2 所示。

图2 阀体结构图

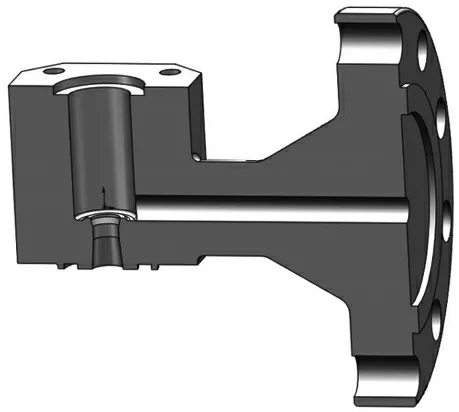

3.2 阀座密封系统设计

阀体密封面和阀瓣密封面采用金属材料本体,不存在电位腐蚀产生的内漏现象,阀体密封面宽度小于阀瓣密封面的宽度,解决了加工、装配过程累计公差带来的阀瓣不同心的问题,杜绝了阀体和阀瓣不同心带来的内漏现象;弹簧零件的设计,使阀瓣可以自动复位,阀瓣密封面贴合阀体密封面,在止回压力较低的情况下,也能实现内漏密封,同时也解决了阀门任意角度安装,阀瓣的自动复位功能;仍然保留了阀杆零件,可实现阀瓣的强制关闭,截止密封可做到零泄漏。阀座密封系统如图3 所示。

图3 阀座密封系统结构

3.3 阀体与阀盖之间密封结构的设计

阀体和阀盖之间采用可靠的缠绕垫片密封结构,通过对柔性石墨氯、硫、氟含量的控制,处于辐照环境下也能长期保持缠绕垫片的回弹率,密封可靠,有效地保证了承压边界的完整性。

3.4 阀杆密封系统设计

阀杆密封采用成熟的柔性石墨填料密封结构,通过对柔性石墨氯、硫、氟含量的控制,处于辐照环境下也能长期保持柔性石墨的回弹率,密封可靠,阀杆在使用过程中仅做上下升降动作,延长了阀杆密封的寿命。

3.5 可靠性设计

阀体和阀瓣密封面采用平面密封结构,在关闭的瞬间,不存在相互旋转的情况,磨损较小,可靠性寿命可达3 000 次以上。

3.6 强制开启阀瓣设计

在截止、止回功能的基础上,通过拆除限位板,阀杆可以带动阀瓣继续运动,此时阀瓣被强制开启,流通尺寸与管道内径相同,可以实现介质的快速排放。

4 流阻分析计算

4.1 计算软件

几何模型的绘制采用Solidworks 软件,网格划分软件为ANSYS Workbench Mesh,流场计算软件为FLUENT。

4.2 网格划分

采用ANSYS Workbench Mesh 软件进行网格划分,网格划分采用四面体网格,并对壁面进行网格加密,设置网格边界层。止回开度模型划分后的网格节点数为952 347,单元数为2 869 667,如图4 所示。全启开度模型划分后的网格节点数为939 175,单元数为2 786 686,如图5 所示。

图4 止回开度模型网格节点

图5 全启开度模型网格节点

4.3 流场计算与分析

4.3.1 计算条件

介质:常温水。

边界条件:设置进口流速3 m/s,设置自由出口。

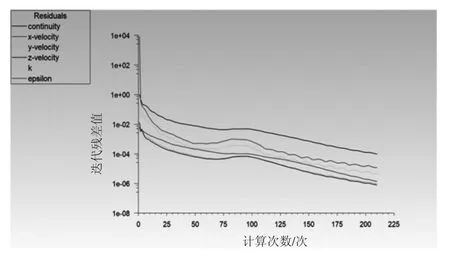

收敛条件:迭代残差小于1×10-4。

4.3.2 流场计算

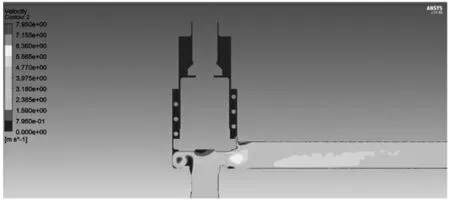

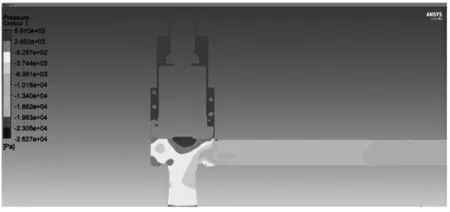

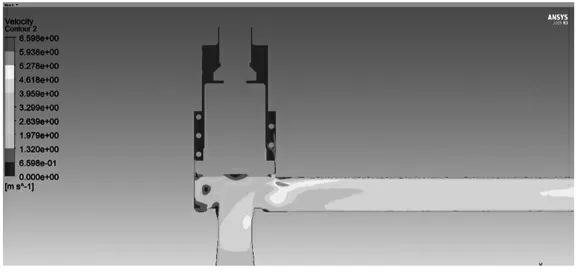

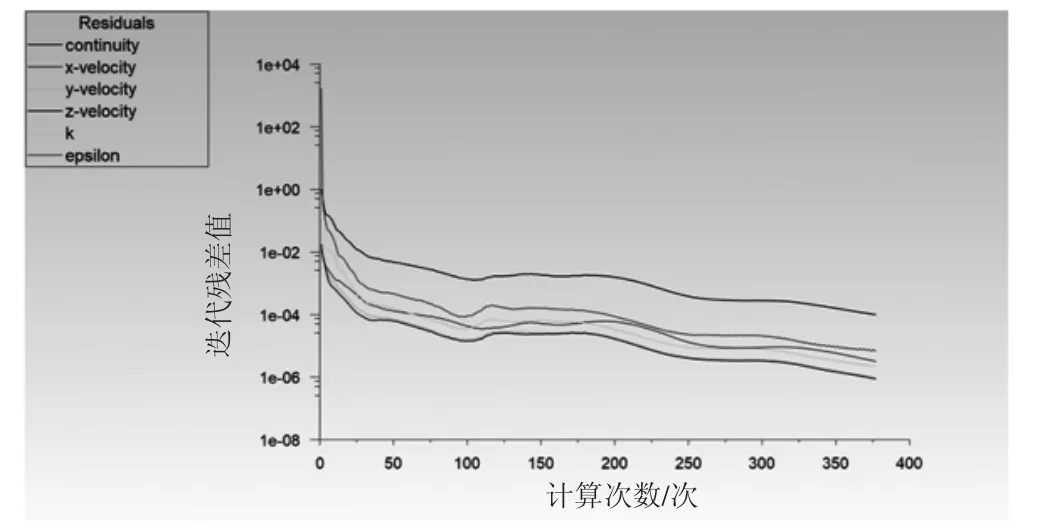

止回开度模型下流场计算的压力云图如图6 所示,速度云图如图7 所示,速度矢量如图8 所示,迭代残差如图9 所示。

图6 压力云图

图7 速度云图

图8 速度矢量图

图9 迭代残差曲线图

全启开度模型下流场计算的压力云图如图10 所示,速度云图如图11 所示,速度矢量如图12 所示,迭代残差如图13 所示。

图10 压力云图

图11 速度云图

图12 速度矢量图

图13 迭代残差曲线图

4.4 流阻计算结果

参照GB/T 30832—2014《阀门 流量系数和流阻系数试验方法》7.4 节流阻系数公式(6)ζ=(2 000×ΔPv)/(ρ×v2),ΔPv为被试验阀门的净差压,单位为kPa;v为试验管道内水的平均流速,单位为m/s;ρ为水的密度,单位为kg/m3。

止回开度模型流阻,模型进口压力P1=-3 674.2 Pa,出口压力P2=-30 226.8 Pa,净差压ΔPv=26 552.6 Pa;试验管道内水的平均流速v=3.66m/s;水的密度ρ=998.2kg/m3;流阻系数ζ=(2 000×ΔPv)/(ρ×v2)≈4.0。

全启开度模型流阻,模型进口压力P1=1 445.2 Pa,出口压力P2=-23 871.0Pa,净差压ΔPv=25 316.2 Pa;试验管道内水的平均流速v=3.66m/s;水的密度ρ=998.2kg/m3;流阻系数ζ=(2 000×ΔPv)/(ρ×v2)≈3.8。

5 应力分析计算

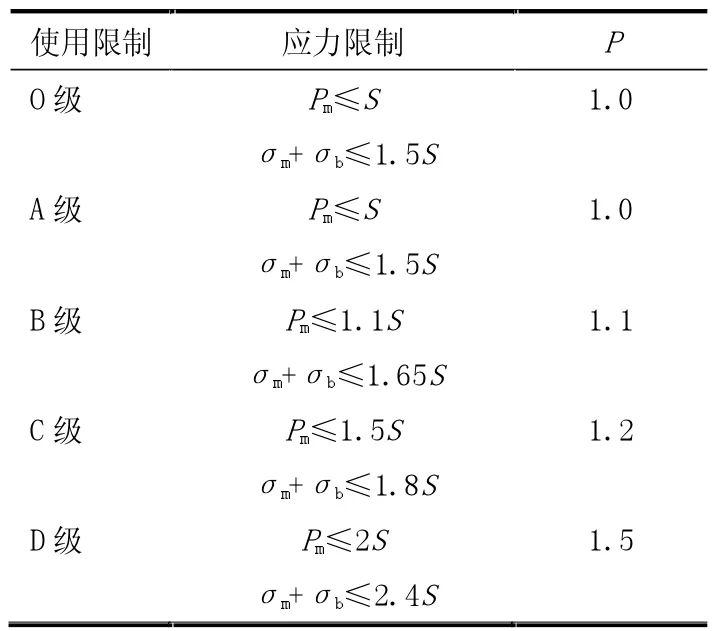

5.1 使用载荷限制

该多功能阀门属于安全二级阀门,且需满足可运行性的要求,故进行应力计算时,按B 级准则级别校核(表1)。

表1 O 级、A 级、B 级、C 级和D 级使用限制

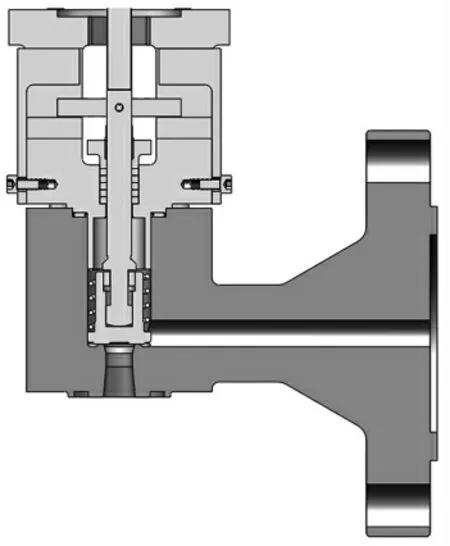

5.2 设计条件下阀体交叉区域的应力计算

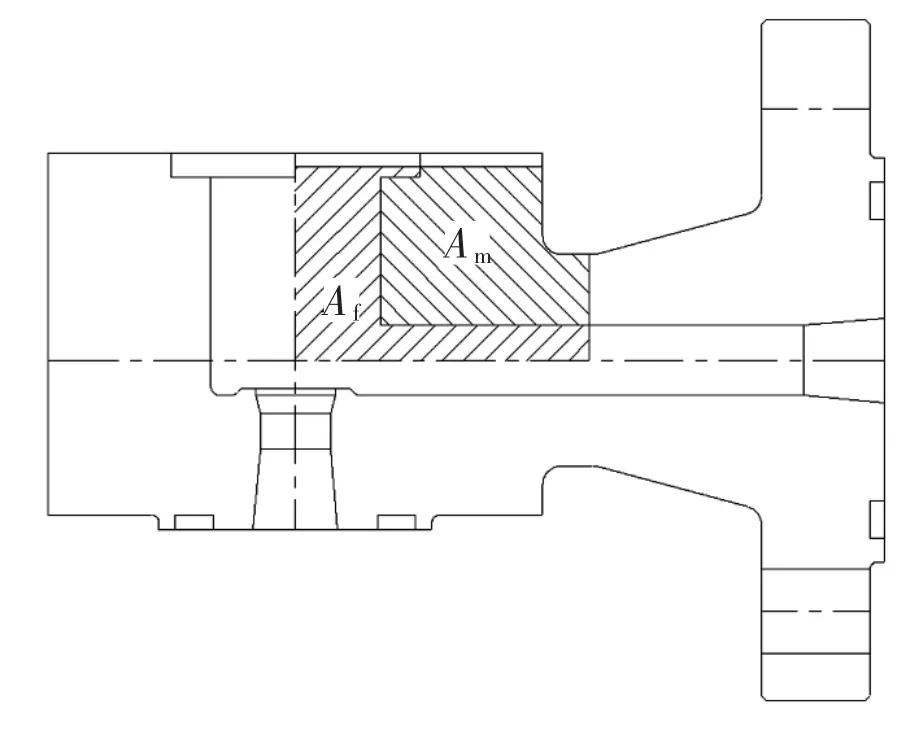

流体面积和金属面积示意图如图14 所示。

图14 流体面积和金属面积示意图

5.2.1 按ASME BPVC-III—2004《核设施部件建造规则》NB-3545.1 计算一次薄膜应力

式中:1)PO=PS=6.4 MPa(PS为260 ℃下的标准计算压力);

2)采用压力面积法求得下述数据。

LA取0.5d-Tb=0.5×(36+2×5)-(34.5-5)=-6.5 mm和Tr=15-5=10 mm 中的大者,

式中:a.颈部内径d=36 mm,考虑5 mm 腐蚀余量;

b.颈部壁厚Tb=34.5 mm,考虑5 mm 腐蚀余量;

c.阀体流道壁厚Tr=15 mm,考虑5 mm 腐蚀余量;

d.阀体颈部交叉半径r2=4 mm;

e.用作图法得到流体面积Af=1 094 mm2,金属面积Am=1 297 mm2;

f.阀体材料为TA22,查试验数据用插值法求得260 ℃下的许用应力S=116.4 MPa。

5.2.2 按ASME BPVC-III—2004《核设施部件建造规则》NB-3545.1 计算总体薄膜应力加弯曲应力

式中:1)总体薄膜应力σmO,即

式中:a.阀体拐角区的内半径ri,ri=15/2+5=12.5 mm;

b.阀体流道壁厚Tr=15 mm,考虑5 mm 腐蚀余量。

2)由管道反作用力引起的弯曲应力σb,即

式中:a. 管道材料未知,依据ASME BPVC-III—2004《核设施部件建造规则》NB-3545.2 中S'=200 MPa。

b.管道弯曲模数,Fb取Fb1和Fb2中的较大值,则

式中:管道的实际内径为de=15 mm。

内径稍大于de的壁厚系列40 管道的断面模数,

式中:D'=26.7 mm(内径稍大于de的标准40 管道外径);

d'=20.9 mm(内径稍大于de的标准40 管道内径);

ri'=10.45 mm(内径稍大于de的标准40 管道流道半径);

Tr'=2.88 mm(内径稍大于de的标准40 管道壁厚)。

c.弯曲负荷应力系数取下述两者的较大值,Cb取0.335(r/Tr)2/3=0.335(30/10)2/3=0.697 或1,则Cb=1,

式中:拐角区阀体壁的平均半径r=30 mm。

d.阀体截面弯曲模数,即

式中:I=π(D4-d4)/64=198 804;

截面外径D=15+15×2=45 mm;

阀体流道直径d=15 mm。

5.3 A 级服役工况阀体交叉区域的应力计算

5.3.1 一次薄膜应力计算

式中:1)PA=PS=6.4 MPa(PS为260 ℃下的标准计算压力);

2)其余参数参照5.2.1 节。

5.3.2 一次薄膜应力加弯曲应力计算

式中:1)总体薄膜应力σmA,即

2)其他参数参照5.2.1 节。

5.4 B 级服役工况阀体交叉区域的应力计算

5.4.1 一次薄膜应力计算

式中:1)PB=1.1PS=1.1×6.4=7.04 MPa(PS为260 ℃下的标准计算压力);

2)其余参数参照5.2.1 节。

5.4.2 一次薄膜应力加弯曲应力计算

式中:1)总体薄膜应力σmB,即

2)其余参数参照5.2.1 节。

5.5 C 级服役工况阀体交叉区域的应力计算

5.5.1 一次薄膜应力计算

式中:1)PC=1.2PS=1.2×6.4=7.68 MPa(PS为260 ℃下的标准计算压力);

2)其余参数参照5.2.1 节。

5.5.2 一次薄膜应力加弯曲应力计算

式中:1)总体薄膜应力σmC,即

2)其余参数参照5.2.1 节。

5.6 D 级服役工况阀体交叉区域的应力计算

5.6.1 一次薄膜应力计算

式中:1)PD=1.5PS=1.5×6.4=9.6 MPa(PS为260 ℃下的标准计算压力);

2)其余参数参照5.2.1 节。

5.6.2 一次薄膜应力加弯曲应力计算

式中:1)总体薄膜应力σmD,即

2)其余参数参照5.2.1 节。

6 中法兰螺栓分析

6.1 按《核设施部件建造规则》附录Ⅺ-3221 确定螺栓负载

6.1.1 按《核设施部件建造规则》附录XI-3221.1 确定设计工况的螺栓负载

设计工况的螺栓负载

式中:1)中法兰密封面中径G=44.5 mm;

2)中法兰密封面的有效密封宽度b=7.5/2=3.75 mm;

3)垫片系数m=3;

4)设计压力P=6.4 MPa。

6.1.2 按《核设施部件建造规则》附录XI-3221.2 计算垫片压紧工况下的螺栓负荷

垫片压紧工况下的螺栓负载Wm2=3.14bGy=3.14×3.75×44.5×69=36 155 N,

式中:1)垫片最小设计压紧应力y=69 MPa;

2)其他数据同6.1.1 小节。

6.2 按《核设施部件建造规则》附录XI-3222 计算所需的和实际的螺栓总面积

6.2.1 设计工况所需的螺栓总面积计算

设计工况所需的总面积Am1=Wm1/Sb=30 070/140=214 mm2,

式中:1)设计工况的螺栓负载Wm1=30 070 N;

2)螺栓材料为TA31,在常温时的许用应力Sb=140 MPa;

6.2.2 垫片密封所需的螺栓总面积计算

垫片密封所需的螺栓总面积Am2=Wm2/Sb=36 155/140=258 mm2,

式中:1)用于垫片密封的螺栓负载Wm2=36 155 N;

2)螺栓材料为TA31,在常温时的许用应力Sb=140 MPa。

6.2.3 实际螺栓总面积

实际螺栓总面积Ab=π/4×(d-1.226 8p)2n=305 mm2≥Am2=258 mm2≥Am1=214 mm2【合格】,

式中:1)中法兰螺柱直径d=12 mm;

2)螺柱螺距p=1.75 mm;

3)螺柱个数n=4。

7 密封面上的总作用力及计算比压

7.1 必需比压的计算

式中:1)P=6.4 MPa(公称压力);

2)bM=3 mm(阀体密封面的宽度)。

7.2 密封面上总作用力的计算

式中:1)密封面上密封力QMF=π(DMN+bM)bMqMF=3 405 N;

2)密封面上介质力QMJ=(DMN+bM)2p=2 010 N;

3)密封面内径DMN=17 mm;

4)密封面的宽度bM=3 mm;

5)必需比压qMF=18.07 MPa;

6)公称压力p=6.4 MPa。

7.3 计算比压的计算

7.4 计算比压校核

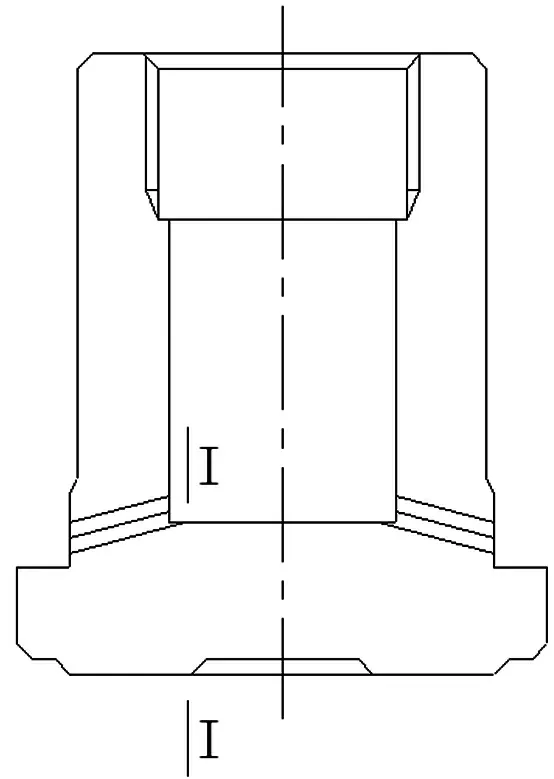

qMF=18.07 MPa 式中:密封面材料的许用比压[q]=150 MPa。 阀瓣处介质作用力 弹簧力 最后计算得阀瓣最低开启压力 式中:QT=10 N(弹簧作用力)。 9.1.1 阀杆与填料摩擦力的计算 式中:1)填料系数查表ψ=0.73; 2)阀杆直径dF=14 mm; 3)填料宽度bT=4 mm; 4)公称压力p=6.4 MPa。 9.1.2 防转板摩檫力的计算 式中:1)阀杆中心到摩擦面中心距R=30.5 mm; 2)键槽与防转键间摩擦因数fJ=0.3; 3)关闭时螺纹摩擦半径RFM=1.76 mm。 9.1.3 关闭时阀杆总轴向力的计算 式中:关闭时弹簧力QMT=10 N。 9.1.4 开启时阀杆总轴向力的计算 9.1.5 关闭时阀杆总转矩的计算 9.1.6 开启时阀杆总转矩的计算 式中:开启时螺纹摩擦半径R'FM=1.37 mm。 阀杆截面图如图15 所示。 图15 阀杆截面图 I-I 断面的截面积为AI=0.785×10.52=86.5 mm2; II-II 断面的截面积为AII=90 mm2; III-III 断面的截面积为AIII=0.785×142=154 mm2; IV-IV 断面的截面积为AIV=0.785×102=78.5 mm2。 经分析,仅需对IV-IV 断面进行验算。 9.2.1 IV-IV 断面处的压应力计算 式中:1)关闭时阀杆总轴向力F'FZ=5 787 N; 2)IV-IV 断面的截面积为AIV=0.785×102=78.5 mm2; 3)阀杆材料为TA31,其许用压应力[σY]=154 MPa。 9.2.2 IV-IV 断面处的扭转应力计算 式中:1)关闭时阀杆总转矩M'FZ=10 185 N·mm; 2)IV-IV 断面的截面系数为WIV=π×103/16=196mm3; 3)阀杆材料为TA31,其许用扭转应力[τN]=93 MPa。 9.2.3 IV-IV 断面处的合成应力计算 阀瓣截面图如图16 所示。 图16 阀瓣截面图 式中:1)密封面上总作用力QMZ=5415 N; 2)阀瓣内径d=15 mm; 3)阀瓣厚度tB=9 mm; 4)阀瓣腐蚀余量c=5 mm; 5)阀瓣材料为TC4,许用切应力[τ]=93 MPa。 式中:1)系数K2根据DMP/D 查表,得K2=0.135; 2)密封面平均直径DMP=DMN+bM=17+3=20 mm; 3)阀瓣尾部外径D=27 mm; 4)阀瓣材料为TC4,许用弯曲应力[σW]=186 MPa。 本文介绍了一种多功能阀门的设计与分析,在满足使用功能的基础上,进行了结构优化,可有效对带固体颗粒的废水、海水介质进行接通或切断。通过应力分析和校核计算,阀门的最大应力值远小于材料的许用应力值,安全系数较高,保证了工况下的完整性和可运行性。8 阀瓣最低开启压力计算

9 阀杆强度校核

9.1 阀杆转矩计算

9.2 阀杆强度验算

10 阀瓣强度验算

10.1 Ⅰ-Ⅰ断面处的切应力计算

10.2 Ⅰ-Ⅰ断面处的弯曲应力计算

11 结束语