PPR管材料加工及静液压性能影响因素分析

2023-11-04方义莫明

方 义 莫 明

(1.中国石油独山子石化公司研究院,克拉玛依 833699;2.新疆橡塑材料实验室,克拉玛依 833699)

无规共聚聚丙烯(PPR)管材具有优良的耐压强度、抗冲击性能和抗蠕变性能,良好的成型加工性、输送阻力小、质量轻、耐化学药品腐蚀性好、防渗漏、不易结垢、使用寿命长等诸多优点[1,2],在建筑用冷、热水管及高、低温暖气连接管等领域得到广泛应用[3]。近年来,随着中国经济的高质量发展,此类专用料的需求量不断增长。

塑料管材的静液压试验是衡量管材质量的一个重要标准,也是测试塑料管材的安全性与稳定性的重要方法[4]。国家结合塑料管材的实际使用情况制定了相应标准,这些标准为塑料管材的生产质量以及实际应用提供了可靠的依据[5]。《GB/T 18742.2-2017冷热水用聚丙烯管道系统 第2部分:管材》中规定了静液压强度要求[6];《GB/T 6111-2018 流体输送用热塑性塑料管道系统耐内压性能的测定》中规定了静液压的测试方法[7]。PPR树脂是结晶性聚合物,管材的耐压和其结晶结构关系密切,在成型加工及质量检测过程中条件控制极为重要,影响因素较多。管材挤出过程的加工温度、冷却速度、真空度等工艺参数需结合具体的加工设备及制品类型进行调整,才能获得符合标准要求的高质量PPR管材制品。管材挤出机制得的PPR管样其结晶是一个缓慢过程,放置温度、时间均对PPR管样高环应力下的短期静液压性能产生影响。短期静液压性能一般作为聚烯烃产品出厂前的快速抽检项目,其测量结果会影响产品出厂。

1 试验部分

1.1 试验原料与设备仪器

T4401,PPR管材料,独山子石化公司生产。

DKM PE(PP)63型管材挤出机,德科摩公司;Blue1653型管材试验机,德国IPT公司;KTHD-710TBS恒温试验箱,台湾磬声公司;DSC3差示扫描量热仪,梅特勒-托利多。

1.2 样品制备

在管材挤出机上制备dn32/S3.2型管样,考察因素为:管材加工温度190 ℃~250 ℃,冷却水水温5℃~33 ℃,真空度-0.040 MPa~-0.007 MPa,管样放置温度为13 ℃和33 ℃,放置时间为24 h~240 h。

冷却水温5 ℃制得的管样记作冷管,冷却水温33℃制得的管样记作热管;两种工况下挤出的管样各分两批次,在13 ℃下放置记作冷放,在33 ℃下放置记作热放,放置温度、时间的考察即为针对该4种工况下的管样。

1.3 分析与测试

常温静液压性能测试条件为温度20 ℃,环应力16MPa,高温静液压性能测试条件为温度95 ℃,环应力4.3 MPa。

从放置240 h的管样上取样开展DSC分析,将5mg样品以10 ℃/min升温至230 ℃,然后以20 ℃/min降温至25 ℃,得到无消除热历史的熔融-结晶曲线。

1.4 静液压性能测定标准解析

《GB/T 6111-2018 流体输送用热塑性塑料管道系统耐内压性能的测定》对管材挤出制样所使用的喷淋水水温、水量及管样放置温度未作明确规定,我国地域广阔且四季分明,受地域及季节影响室内环境温度变化较大,系统水及室内温度在5 ℃~35 ℃宽幅波动。标准规定了管样挤出后24h内不应进行耐内压试验,但未规定管样挤出后的放置时间上限,放置温度和时间对PPR管样结晶过程均有一定影响。

2 结果与讨论

2.1 加工温度对管材制品的影响

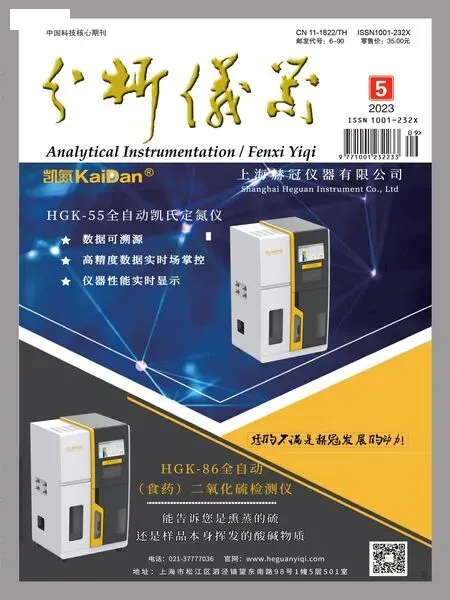

加工温度过低时,分子及分子链相互间不能充分解缠,在受到冷却定型作用时,容易出现多个应力集中点,使得制品表现出低温易脆、耐压强度低、使用寿命短等质量缺陷;加工温度过高时,高分子发生过度老化现象,分子存在大量断链现象,出现短支链或自由基,形成不稳定因子,会严重影响管材的性能及使用寿命。试验结果表明,T4401管材加工适宜的加工温度为210 ℃~230 ℃。见图1。

图1 常/高温静液压性能与加工温度的关系

2.2 冷却速率对管材制品的影响

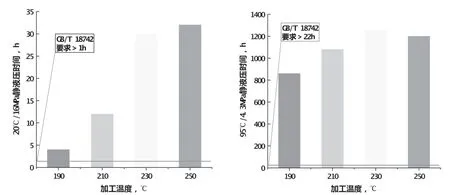

冷却速率可在一定范围内控制PPR结晶快慢与球晶的大小及分布,对管材的力学性能影响较大。一般情况下,冷却水温过低、水压较大会在定径前的水环冷却环节导致熔体解缠应力不能充分释放,管材内层与表层较大的温差会形成较大的内应力,进而导致管材内壁收缩不均,形成类“ 鲨鱼皮 ”壁面或“ 竹节状 ”管样;而如果冷却水温过高,管材可能无法有效快速冷却定型,导致管外壁刮伤或管材壁厚不均等。保持一定的由高到低的水温梯度进行冷却,可防止管材内部产生内应力,保证制品质量。试验结果表明,T4401管材加工适宜的冷却水温为18 ℃~27 ℃(图2)。

图2 常温静液压性能与冷却水温的关系

2.3 真空度对管材制品的影响

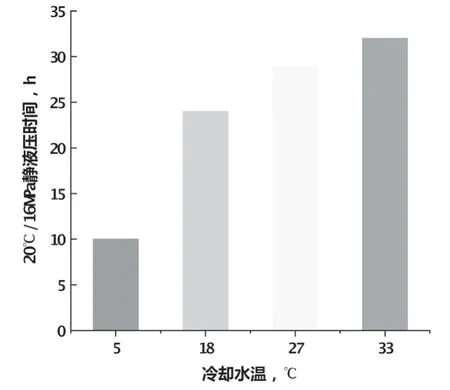

真空度对管材外径影响较大,真空度太小,无法对管材形成有效的负压,在定径套内难以完全定径,管材易形成“竹节状”缺陷,同时管材外径偏差亦会较大。外径偏大的管材不利于焊接和管件的正常安装(图3)。

图3 真空度与管材外径的关系

真空度超过-0.04 MPa出现外径超标的现象;真空度过小出现外径偏小且管材不圆(外径波动大)现象。实际生产时壁厚越厚、管径越大应采用更高的真空度,在满足管材尺寸的基础上可尽量提高真空度以获得外观更好的产品。试验结果表明,T4401管材加工适宜的真空度为-0.026 MPa~-0.015 MPa。

2.4 管样放置温度对静液压性能的影响

管样放置24 h,冷管冷放的工况静液压时间为8.5h,该操作工况静液压时间为最短,改为热放静液压时间延长2倍至25.5 h;热管冷放静液压时间延长1倍至16.8 h,改为热放即类似环境温度偏高的工况则静液压时间最高可至37.2 h(图4)。

图4 放置温度对常温静液压性能的影响

在制样过程中,冷却温度越低,结晶速度越快,晶粒完整性越差。晶核虽已在管材冷却过程中形成,但晶粒未完全完成生长,在管材放置的过程中,晶粒仍以肉眼不可见的状态持续缓慢增长,且放置温度越高,越接近于聚合物最大结晶速度。综合来看,温度偏高下的缓慢结晶有利于延长PPR管样的静液压时间。

挤出的管样外表温度、放置温度较低的状态趋向于淬火,在该状态下,链段未充分完成排列,聚集态结构中缺陷较多,存在内应力;而挤出的管样外表温度、放置温度较高的状态趋向于退火,在该状态下,链段仍在微观层面持续排列,链段规整性持续增加,最终得到的晶粒生长较为完善,且缺陷数量较少,内应力较少。

2.5 管样放置时间对静液压性能的影响

从管样放置时间看,无论结晶速度快慢,时间的延长均能够使晶粒生长趋于完善,管样静液压时间会有一定幅度的延长。管样放置240 h内,热放管样静液压时间延长约1.5倍~2倍;冷放管样静液压时间延长率均为35%相对较低,且冷、热管管样静液压时间基本保持倍量关系,说明放置温度是影响静液压时间的第一要因,挤出时的管样温度为第二要因,放置时间为第三要因(图5)。

图5 管样放置时间对常温静液压性能的影响

若以冷管冷放24 h即类似环境温度偏低的工况静液压时间8.5 h为基准,则类似环境温度偏高的工况管样放置240 h后静液压时间会延长8倍~10倍。

从不同工况管样静液压耐压时间趋势看,冷放管样趋缓的拐点在72 h,热放管样趋缓的拐点在120h~168 h,即热放管样结晶缓慢,晶粒相对较大,有利于延长静液压时间。

2.6 DSC结晶分析

不同工况制备的样品DSC分析见表1。

表1 DCS结晶分析

静液压为管材在受到静液压载荷下的蠕变破坏,该破坏从分子链运动层次分析是由于分子链的滑移和系带分子的解缠造成材料结构的破坏,解缠的速度与“ 系带分子 ”和结晶结构相关。随着挤管制样及放置温度的改善,管样熔融温度及结晶度均有不同程度的升高,即PPR的片晶厚度及完整性得到提高,片晶的厚度越大,对系带分子解缠的抵抗能力越大,抵抗系带分子从晶区中被拔出的力越强;片晶越完整,其强度越大,对系带分子的紧固力越高,有利于延长静液压时间。

3 结论

(1)T4401管材料适宜的加工工艺参数为:温度210 ℃~230 ℃,冷却水温18 ℃~27 ℃,真空度-0.026MPa~-0.015 MPa。PPR管材制品外观及常/高温静液压性能均能达到较优水平。

(2)高温缓慢结晶提高PPR的片晶厚度及完整性有利于延长静液压时间,放置温度、挤出时的管样温度分别是影响静液压时间的第一、二要因;若环境温度偏低时静液压耐压时间有余量,可预测静液压受地域及季节影响不通过的风险较小。

(3)随着放置时间的延长,PPR管样静液压耐压时间延长并在168h前出现趋缓的拐点。