裂解炉炉胆焊缝裂纹原因分析及焊接修复

2023-11-04付一川赵振旭屈海东冶维财

张 鹏, 付一川, 赵振旭, 屈海东, 刘 杰, 梁 艳, 冶维财

1. 甘肃钢铁职业技术学院,甘肃 嘉峪关 735100

2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050

3. 甘肃嘉峪关宏晟电热有限公司,甘肃 嘉峪关 735100

4. 中核四〇四有限公司第一分公司,甘肃 嘉峪关 735100

0 引言

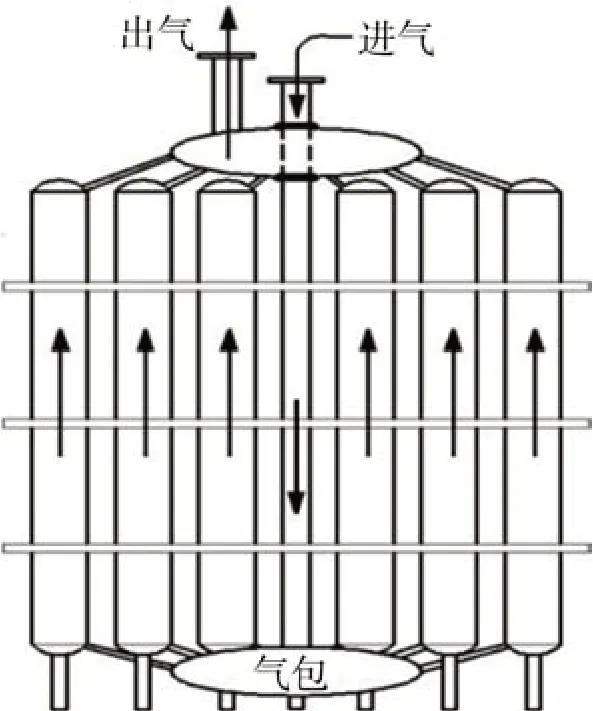

氨分解装置由热交换器和裂解炉两部分组成,是利用氨气制氢的重要设备。氨气经热交换器预热后进入裂解炉,在镍触媒作用下分解成含氢75%、含氮25%的混合气体(体积比)。分解气体经热交换器进行热量回收和冷却,最后通过储气罐暂存后使用。裂解炉炉胆是复杂的梅花形柱状焊接结构,如图1所示,外部由上下两个椭圆形封头焊接17根管束组成;内部由一根钢管和上下两个气包组成,现场立式安装使用。设备运行时,介质由中间钢管自上向下直接进入底部气包,再通过底部气包周围的散射短管向四周均匀分布,并从外部梅花柱状管束底部中进入后自下而上进入顶部气包,在外部管束内的催化剂作用下实现氨的高温裂解,生成了氢气和氮气。设备前期运行温度为750 ℃,后期运行温度为800~850 ℃,工作压力0.4 MPa。

图1 裂解炉炉胆结构Fig.1 Structure of cracking furnace

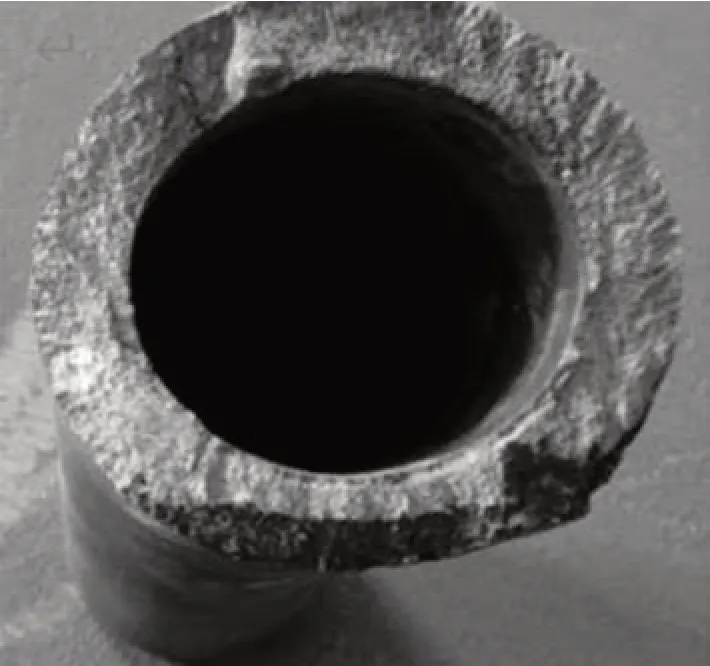

中核四○四有限公司某厂氨分解装置经过1年多的高温运行后检修,将裂解炉炉胆拆卸吊出后发现炉胆管焊缝接头有多处肉眼可见的裂纹,做着色渗透检测后又发现多处裂纹,如图2所示。

图2 裂解炉炉胆焊接接头裂纹Fig.2 Cracks of welded joints in pyrolysis furnace gallbladder

1 裂解炉炉胆裂纹原因分析

1.1 应力腐蚀开裂

裂解炉炉胆材质为S31008耐热不锈钢,牌号为06Cr25Ni20,属Fe-Cr-Ni 系合金,其基体组织为单相奥氏体,S31008 钢管物理性能见表1。在单相奥氏体的微观组织中σ 相析出较慢,在高温停留很长时间(750~850 ℃,2 800 h)就会产生σ 相(σ 相形成的温度区间是600~900 ℃)。σ 相是一种脆硬的二次相,是对不锈钢性能影响最大的金属间相,且随着加热温度的升高、保温时间的延长,脆化趋于严重,严重影响焊缝服役寿命[1-2]。

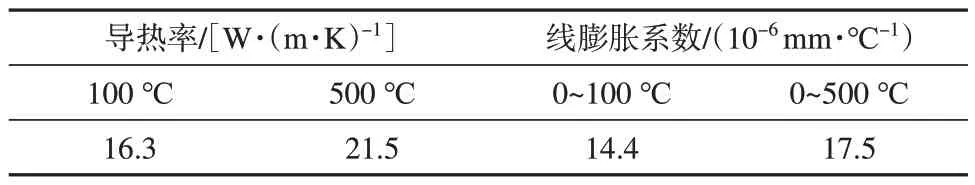

表1 S31008钢管物理性能Table 1 Physical properties of S31008 steel pipe

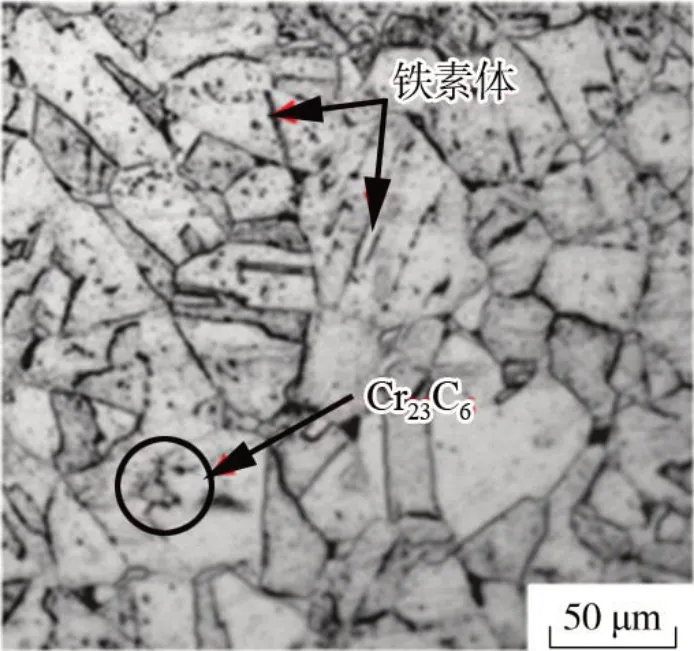

裂解炉炉胆在750~850 ℃高温环境下长期工作2 800 h以上,老化程度为1.5级(轻度老化),此时单相奥氏体不锈钢组织会出现铁素体(见图3)并形成导致脆化的富铬Cr23C6碳化物。当铁素体组织中铬含量高于奥氏体组织含量,脆硬组织σ 相加速形成而导致母材的塑性和韧性降低[3-6]。此外,奥氏体晶间的碳化物及σ 相还会引发局部区域的点蚀现象,这是应力腐蚀开裂的根源。

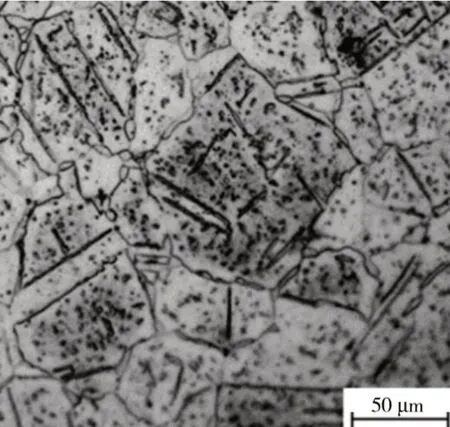

图3 工作2 800 h后的母材组织Fig.3 Base material organization after 2 800 hours of work

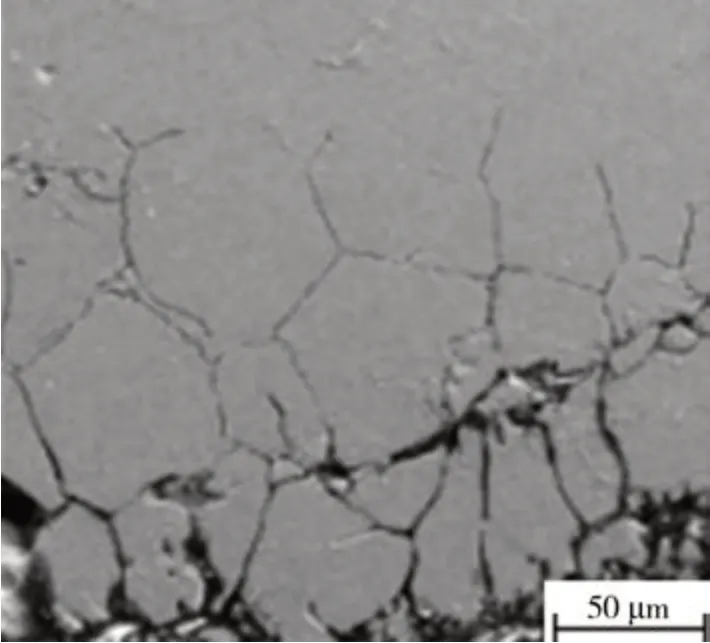

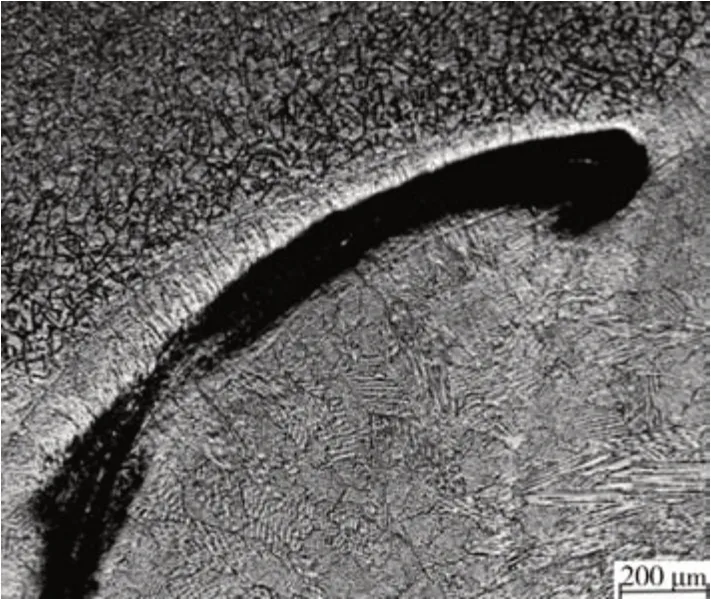

裂解炉炉胆裂纹是在运行15 000 h 后,由于高温炉管突发停电后再次启动时发现。该裂纹从表面开始向内部扩展并且断口被氧化,裂纹的尖端出现分支,没有明显的塑性变形,断口宏观组织呈细颗粒状(见图4)。该炉胆使用15 000 h后,老化程度为3级(中度老化)。经焊缝金相组织分析(见图5),微观组织为粗大的柱状晶奥氏体+沿柱状晶分布的碳化物,形貌呈冰糖状,并伴有腐蚀产物的泥状龟裂的特征。奥氏体不锈钢在长时间高温运行中沿晶界连续析出网状脆性Cr23C6碳化物,在工作应力作用下裂纹沿晶界扩展,造成沿晶界断裂(见图6)。

图4 断口形貌Fig.4 Morphology of the fracture

图5 工作15 000 h后的焊缝组织Fig.5 Weld seam organization after working for 15 000 hours

图6 沿晶脆性断裂Fig.6 Fracture along the crystal

1.2 导致应力腐蚀开裂的其他因素

1.2.1 温度

通过现场设备运行记录数据可以发现,裂解炉炉胆初始的运行温度为750 ℃,但后期一直处在800~850 ℃的运行环境中。金属材料的塑性随着温度的升高而增加,但当金属长期处于高温环境中,金属的塑性会随着运行时间的增加而降低。同时,焊接过程中不均匀的温度场不可避免地会产生焊接残余应力和变形[7]。奥氏体不锈钢由于碳元素的存在,虽在高温下有高的强度和蠕变强度,但当温度超过800 ℃时,金属材料在性能上开始软化,其许用应力也会持续降低。

1.2.2 材料尺寸

一般情况下,焊接残余应力场取决于几个主要因素:材料性质、结构尺寸、外部约束条件以及焊接热过程。在实际使用过程中,由于材料结构的变化,某些区域受到的应力会高于其他区域受到的应力或应力的平均值。由于椭圆形封头与中间接管、中间接管与管束的直径差较大,材料尺寸的不一致引起应力集中,造成无法同步收缩,形成残余拉应力。

2 S31008 奥氏体耐热不锈钢的焊接性分析

2.1 热裂纹倾向较大

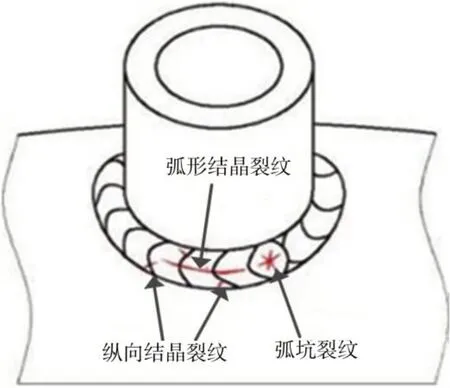

S31008 奥氏体耐热不锈钢具有较高的热裂纹敏感性,在焊缝区和热影响区都可能产生热裂纹,并以结晶裂纹为主[8-9]。结晶裂纹容易在单相奥氏体钢焊缝中产生,它们都是沿柱状晶的晶界分布,焊道结晶时随着柱状晶的不断长大,合金元素与不纯物不断被排挤到焊道的中心或平行生长的柱状晶交界处形成成分偏析的现象。当焊道凝固收缩时,造成了收缩拉应力,往往晶界间的共晶承受不了这种收缩应力,结果就在交界处形成了结晶裂纹。大多数裂纹呈纵向分布在焊缝中心线,有一些也呈弧形分布在焊缝中心线两侧,且这些弧形裂纹与焊道波纹呈垂直分布,纵向裂纹较长、较深,而弧形裂纹较短、较浅,弧坑裂纹也属于结晶裂纹(见图7、图8)。液化裂纹一般出现在靠近熔合线的近缝区,多层多道焊接时,层间焊缝也会出现液化裂纹。

图7 焊接结晶裂纹Fig.7 Welding crystalline crack

图8 焊接结晶裂纹组织Fig.8 Welded crystalline crack structure

奥氏体不锈钢裂纹敏感性主要取决于化学成分。对于单相奥氏体S31008不锈钢来说,其杂质含量高,特别是硫、磷含量的增加会使焊接金属中的焊接结晶裂纹风险加剧。同时,在焊接返修过程中,在刚性拘束度较大的焊接工艺条件下施焊也增加了开裂敏感性。

在焊接过程中,使用大电流焊接(热输入较高)或焊接速度过快,焊道未焊满产生凹陷以及焊道收尾未填满弧坑也容易造成结晶裂纹。

2.2 晶间腐蚀

晶间腐蚀是一种局部腐蚀形式,它从表面开始沿晶界向内发展,降低内聚应力导致材料强度损失。同时,它与杂质的偏析或一种合金元素沿晶界的消耗有关,这也被称为“敏化”,通常在425~815℃温度范围内的不锈钢和镍基合金中出现。

焊缝区和热影响区在加热到600~1000℃敏化温度区间时在奥氏体晶粒边界易析出碳化铬造成晶界附近贫铬,降低了晶界区抵抗腐蚀能力[10]。

3 焊接返修工艺

3.1 焊接方法的选择

氨裂解炉形状复杂,S31008单相奥氏体耐热不锈钢在焊接过程中容易产生热裂纹。因此,选择保护效果好和合金元素过渡系数高的钨极氩弧焊更容易保证焊缝成分。钨极氩弧焊热量集中,热影响区小,晶粒长大倾向小,在返修过程中能够有效地控制热输入且焊接质量高。

3.2 焊接材料的选择

焊接材料选择为与母材的化学成分和力学性能相匹配的ER310不锈钢TIG焊丝。焊丝化学成分如表2 所示。焊丝熔敷金属力学性能为:抗拉强度610 MPa,断后伸长率38%。

3.3 焊前准备

首先对氨裂解炉内胆气体进行全系统氮气置换,在放空口用手持式检测仪进行检测,无氨气、氢气视为合格,后续焊接时通氩气进行背面保护。

随着我国风电的不断发展,风电装机容量不断增加,风电并网比例也极大提升。图1为2010—2017年我国的风电装机容量。图2为我国“十三五”电力系统规划中非化石发电量的占比。风电并网将会给电力系统带来两方面的影响,一是风电机组将会替代一部分传统化石能源机组出力,减少化石能源的消耗以及污染物的排放,符合我国“十三五”电力系统规划的要求;二是为解决风电并网后所带来的风电消纳问题,系统将配置更多的旋转备用去消纳风电,不仅会导致系统成本上升,而且在某些极端情况下,风电解列还会造成大量的功率缺额,使整个电力系统面临风险。因此,对风电备用问题的研究具有极为重要的现实意义和工程意义。

其次对焊接区域裂纹进行检查清除,并制备打磨成50°~60°坡口,钝边1~1.5 mm,清理坡口周围20mm 范围内的氧化物及杂质,最后用渗透方法检测确保焊接区域再无裂纹缺陷。

3.4 焊接工艺参数

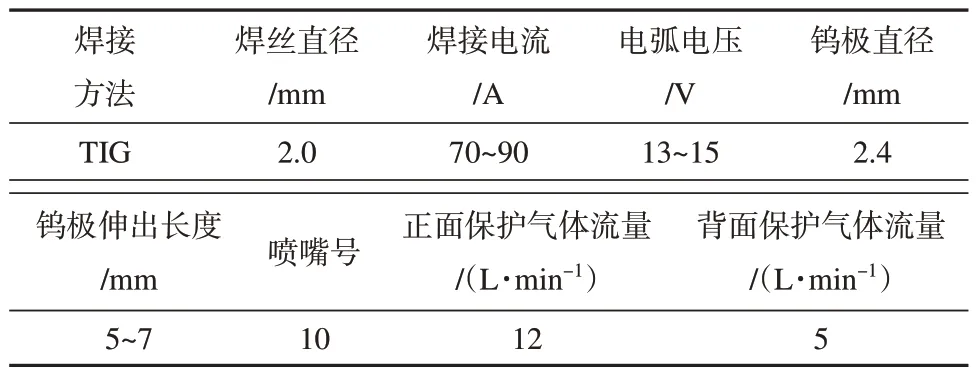

焊接工艺参数如表3所示。

表3 氨裂解炉焊接返修工艺参数Table 3 Welding and rework process parameters of ammonia cracking furnace

3.5 焊接返修操作要点及工艺分析

3.5.1 防止焊缝污染,稳定化学成分

焊接前要重视对焊道和焊道周围进行清理,打磨后先用钢丝刷清理,再用丙酮或无水酒精擦拭。在焊接过程中每次停弧和重新起焊时,应剪去氩弧焊焊丝头部氧化的部分,主要目的是去除氧化物及杂质。单相奥氏体耐热不锈钢杂质含量高,特别是硫、磷含量高,会增加焊缝金属的凝固裂纹倾向,硅和铌是有害杂质,都会促使热裂纹产生。

3.5.2 减小熔合比,降低焊接热输入

采用小坡口方式控制熔合比,减小母材的稀释作用,得到理想的单相奥氏体组织,保证焊缝金属的抗裂性能。焊接时用小电流、快速焊,不摆动单道焊,以减少在敏化温度的停留时间。

3.5.3 消除淬硬组织,减小焊接应力

σ 相是一种脆硬的二次相,主要析集于柱状晶的晶界,它是对不锈钢性能影响最大的金属间相,严重影响力学性能、耐蚀性能和焊接性能[1]。Cr25-Ni20 型单相奥氏体焊缝在800~900 ℃加热时将发生强烈的γ→σ的转变。焊后用水冷快速冷却,待温度降低到50 ℃以下再焊下一道,有助于遏制600~850 ℃碳化物的析出,消除后续焊道引起的晶界腐蚀敏化。

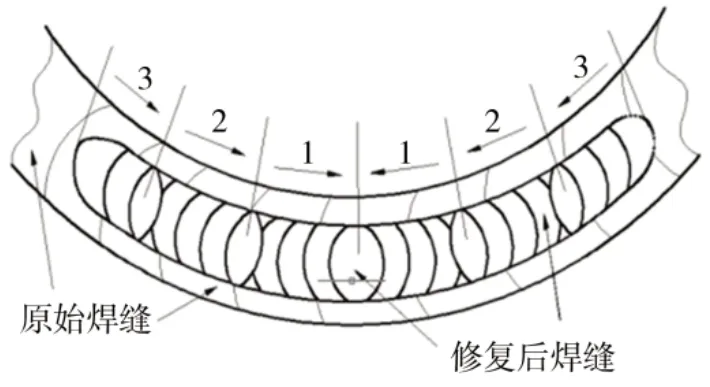

焊接应力是引起裂纹的力学因素。奥氏体耐热不锈钢导热率小,线膨胀系数大,焊缝在局部加热和冷却的过程中在焊缝金属和近缝区就会产生较高的拉应力,可以采用短焊道,合理安排焊接顺序,分段退步焊接。焊接时不在母材上随意引弧,焊道填充金属可以稍微凸起,避免凹陷,焊道边缘过渡圆滑,收弧时采用衰减电流的方法填满弧坑,避免应力集中,焊后锤击能够有效消除和降低焊接残余应力。

4 焊后检测

按照NB/T 47013—2015《承压设备无损检测》标准进行无损检测(A、B 类焊缝必须进行100%RT检测,且合格级别为B级/Ⅰ级合格;C、D、E级焊缝必须进行100%PT检测,且合格级别为A级/Ⅰ级合格)。

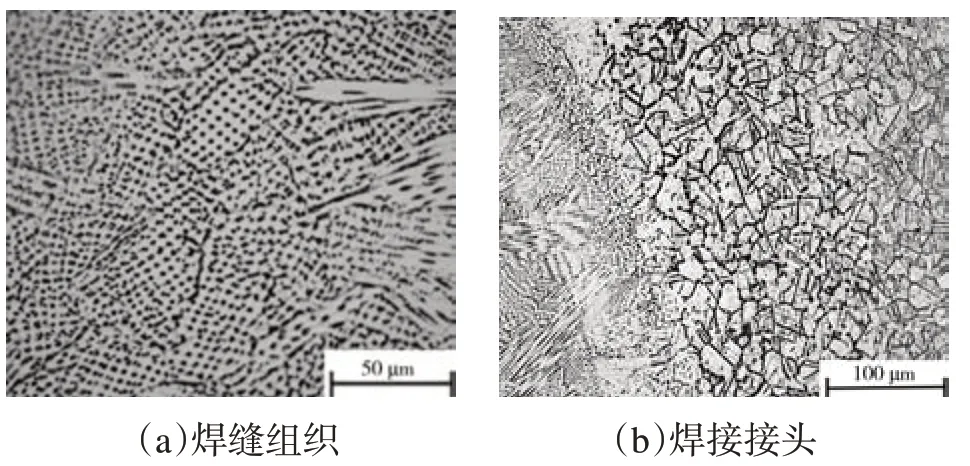

修复后的焊接接头金相组织如图9所示。图9a焊缝金属组织主要为奥氏体基体,其中黑色点粒状组织为铁素体。图9b 中焊缝与母材熔合线清晰规则,熔合情况良好,焊接接头从左向右依次为焊缝、熔合区、热影响区和母材。

图9 分段退步焊接Fig.9 Segmented regression welding

图10 焊接修复后焊接接头金相组织Fig.10 Metallographic structure of welded joint after welding repair

5 结论

(1) 氨分解装置裂解炉炉胆使用15 000 h 后,老化程度为3 级(中度老化),微观组织为粗大的柱状晶奥氏体+沿柱状晶分布的碳化物。奥氏体不锈钢在长时间高温运行中沿晶界连续析出网状脆性相,在工作应力作用下裂纹沿晶界扩展,造成沿晶界断裂。

(2)选择ER310焊丝和钨极氩弧焊进行S31008奥氏体钢的焊接。选用合理的焊接工艺能够获得奥氏体+铁素体的焊缝组织,既可以提高金属的抗裂性能,又不降低焊缝金属的高温性能。

(3)修复后的裂解炉炉胆又正常使用了1年零6个月,验证说明该修复方案合理有效,为解决单相奥氏体不锈钢的焊接修复提供了借鉴价值。